摘要 碳纤维复合材料(CFRP)具有高强度、高刚性、良好的抗疲劳性和抗腐蚀性等优点,已广泛应用于航空航天、国防军工等高端装备制造领域。飞机机翼、垂尾和尾锥等、火箭的排气椎体、发动机和助推...

碳纤维复合材料(CFRP)具有高强度、高刚性、良好的抗疲劳性和抗腐蚀性等优点,已广泛应用于航空航天、国防军工等高端装备制造领域。飞机机翼、垂尾和尾锥等、火箭的排气椎体、发动机和助推器壳体等、人造卫星的承力结构、太阳能电池基板、复杂曲面天线和连接架等,宇宙飞船的翼面板和支撑构件等均采用碳纤维复合材料。碳纤维复合材料在军用飞机上的使用量可达到50%,在民用大型客机上使用量可达到50%。复合材料用量已成为衡量航空航天产品先进性的标志之一。

民用飞机翼梁、桁条和蒙皮等结构件通常由各种不同成分的碳纤维复合材料构成。碳纤维复合材料结构件装配时通常需要与作为承载支撑件(骨架或支架)的钛合金和铝合金零件局部连接,形成复合材料/合金(C/A,Composites/Alloy)叠层构件,C/A叠层构件主要采用铆接和螺接的机械连接形式,装配时需要加工大量连接孔。F-22战斗机每副机翼上都有14000多个连接孔需要加工,一架波音747飞机则有300多万个连接孔需要加工。CFRP和C/A叠层制孔成为飞机制造中极为重要的加工工序。

图1 碳纤维复合材料制孔缺陷

连接孔的加工精度和质量是保证构件连接可靠性和寿命的关键。飞机碳纤维复合材料结构件制孔数量多、难度大、要求高、工作繁重,装配制孔的精度和质量要求更高,对制孔技术提出了新的挑战,亟需专用高性能制孔刀具和高效精密制孔工艺。

CFRP制孔的主要问题

飞机结构件碳纤维复合材料制孔存在的问题主要表现在以下几个方面。

制孔精度和质量差,加工缺陷严重。如果采用传统麻花钻进行CFRP和C/A叠层制孔,钻孔精度和表面质量差。特别是钻孔时轴向切削力大,导致碳纤维复合材料产生纤维排列畸变、撕裂、层间分层和出口毛刺等缺陷,如图1所示。铝合金、钛合金等由于属于薄板制孔,也容易形成严重的出口毛刺。

制孔工艺流程长。由于缺乏合适的专用高性能刀具进行CFRP和C/A叠层制孔,为了保证C/A 叠层结构的制孔精度和质量,生产现场不得不采取“钻孔-扩孔-粗铰孔-精铰孔-锪窝”多工序加工策略,造成工序和刀具多,成本高、工艺流程长、管理复杂,难以实现自动化。这是由于采用手持工具完成多工序加工时,制孔效率极低,制孔精度和质量的稳定性难以保证。

刀具磨损严重。由于碳纤维复合材料的硬度高和强度高等特点,导致刀具快速磨损,不仅影响加工精度和表面质量,而且使生产成本居高不下。

工艺参数匹配困难。C/A叠层制孔时,由于碳纤维复合材料与合金材料性质和可加工性差异很大,钻削工艺参数的匹配和控制不当会导致严重的界面缺陷和出、入口缺陷。

制孔过程排屑不畅,热影响严重。C/A 叠层结构制孔时,特别是CFRP/Ti合金叠层制孔时,钻削合金会产生连续的高温切屑,不仅不易排屑,而且高温切屑排出时容易划伤或烫伤复合材料内孔表面,影响制孔质量。

综上所述,CFRP和C/A 叠层构件制孔与传统金属制孔具有巨大的区别,专用高性能制孔刀具和高效精密制孔工艺已成为航空航天领域复合材料构件装配中的关键技术。

碳纤维复合材料制孔加工刀具性能要求

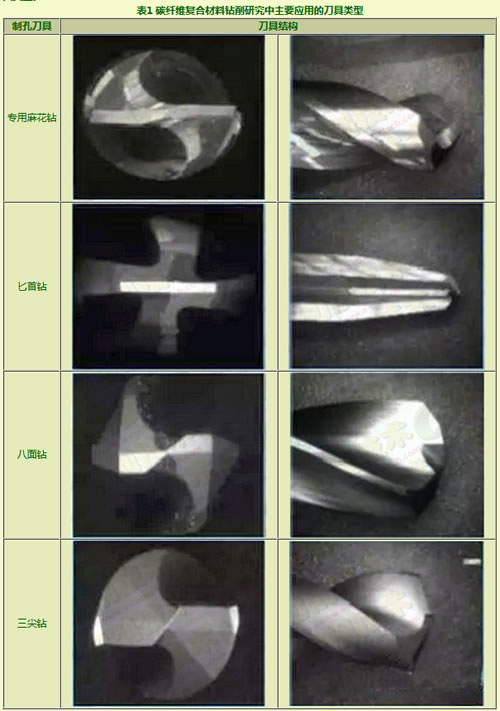

碳纤维复合材料制孔中应用的刀具结构类型较为复杂,主要包括麻花钻(Twist drill)、匕首钻(One shot drill reamer)、多面钻(Multi-facet drill)、三尖钻(Kevlar drill)、套料钻(Core drill)等。通过钻尖形貌和刀具角度的优化使得在钻削碳纤维复合材料时碳纤维的切断更轻快、顺利,从而获得更小的轴向力、更低的钻削温度、更高质量的孔是刀具匹配性能研究的主要目标。

在碳纤维复合材料加工中,大负前角的横刃易引起过大的轴向力并可能造成分层。因此,通常采用X型或S型横刃修磨方式来改变横刃。匕首钻严格来讲是一种钻、铰复合刀具,由于有周向侧刃作为主切削刃直接参与钻孔,更易形成无毛刺、表面高质量的孔。匕首钻在抑制毛刺生长方面的作用,在许多研究人员的试验研究中得到了证实。多面钻在碳纤维复合材料钻削的应用,源于美国洛克希德公司通过成功采用八面钻,提高了制孔质量和刀具耐用度。三尖钻是在钻头外缘转点处设计两个凸出的尖刃口,专门用于纤维的割断,防止出现毛刺以及孔口的撕裂。虽然三尖钻可以有效地控制孔口的毛刺,但其主切削刃的强度也受到削弱。表1是目前碳纤维复合材料钻削研究中主要应用的刀具类型。

民用飞机翼梁、桁条和蒙皮等结构件通常由各种不同成分的碳纤维复合材料构成。碳纤维复合材料结构件装配时通常需要与作为承载支撑件(骨架或支架)的钛合金和铝合金零件局部连接,形成复合材料/合金(C/A,Composites/Alloy)叠层构件,C/A叠层构件主要采用铆接和螺接的机械连接形式,装配时需要加工大量连接孔。F-22战斗机每副机翼上都有14000多个连接孔需要加工,一架波音747飞机则有300多万个连接孔需要加工。CFRP和C/A叠层制孔成为飞机制造中极为重要的加工工序。

图1 碳纤维复合材料制孔缺陷

连接孔的加工精度和质量是保证构件连接可靠性和寿命的关键。飞机碳纤维复合材料结构件制孔数量多、难度大、要求高、工作繁重,装配制孔的精度和质量要求更高,对制孔技术提出了新的挑战,亟需专用高性能制孔刀具和高效精密制孔工艺。

CFRP制孔的主要问题

飞机结构件碳纤维复合材料制孔存在的问题主要表现在以下几个方面。

制孔精度和质量差,加工缺陷严重。如果采用传统麻花钻进行CFRP和C/A叠层制孔,钻孔精度和表面质量差。特别是钻孔时轴向切削力大,导致碳纤维复合材料产生纤维排列畸变、撕裂、层间分层和出口毛刺等缺陷,如图1所示。铝合金、钛合金等由于属于薄板制孔,也容易形成严重的出口毛刺。

制孔工艺流程长。由于缺乏合适的专用高性能刀具进行CFRP和C/A叠层制孔,为了保证C/A 叠层结构的制孔精度和质量,生产现场不得不采取“钻孔-扩孔-粗铰孔-精铰孔-锪窝”多工序加工策略,造成工序和刀具多,成本高、工艺流程长、管理复杂,难以实现自动化。这是由于采用手持工具完成多工序加工时,制孔效率极低,制孔精度和质量的稳定性难以保证。

刀具磨损严重。由于碳纤维复合材料的硬度高和强度高等特点,导致刀具快速磨损,不仅影响加工精度和表面质量,而且使生产成本居高不下。

工艺参数匹配困难。C/A叠层制孔时,由于碳纤维复合材料与合金材料性质和可加工性差异很大,钻削工艺参数的匹配和控制不当会导致严重的界面缺陷和出、入口缺陷。

制孔过程排屑不畅,热影响严重。C/A 叠层结构制孔时,特别是CFRP/Ti合金叠层制孔时,钻削合金会产生连续的高温切屑,不仅不易排屑,而且高温切屑排出时容易划伤或烫伤复合材料内孔表面,影响制孔质量。

综上所述,CFRP和C/A 叠层构件制孔与传统金属制孔具有巨大的区别,专用高性能制孔刀具和高效精密制孔工艺已成为航空航天领域复合材料构件装配中的关键技术。

碳纤维复合材料制孔加工刀具性能要求

碳纤维复合材料制孔中应用的刀具结构类型较为复杂,主要包括麻花钻(Twist drill)、匕首钻(One shot drill reamer)、多面钻(Multi-facet drill)、三尖钻(Kevlar drill)、套料钻(Core drill)等。通过钻尖形貌和刀具角度的优化使得在钻削碳纤维复合材料时碳纤维的切断更轻快、顺利,从而获得更小的轴向力、更低的钻削温度、更高质量的孔是刀具匹配性能研究的主要目标。

在碳纤维复合材料加工中,大负前角的横刃易引起过大的轴向力并可能造成分层。因此,通常采用X型或S型横刃修磨方式来改变横刃。匕首钻严格来讲是一种钻、铰复合刀具,由于有周向侧刃作为主切削刃直接参与钻孔,更易形成无毛刺、表面高质量的孔。匕首钻在抑制毛刺生长方面的作用,在许多研究人员的试验研究中得到了证实。多面钻在碳纤维复合材料钻削的应用,源于美国洛克希德公司通过成功采用八面钻,提高了制孔质量和刀具耐用度。三尖钻是在钻头外缘转点处设计两个凸出的尖刃口,专门用于纤维的割断,防止出现毛刺以及孔口的撕裂。虽然三尖钻可以有效地控制孔口的毛刺,但其主切削刃的强度也受到削弱。表1是目前碳纤维复合材料钻削研究中主要应用的刀具类型。

表1 碳纤维复合材料钻削研究中主要应用的刀具类型制孔刀具刀具结构

碳纤维复合材料的加工过程中,刀具材料普遍采用PCD或金刚石涂层硬质合金。目前,金刚石涂层硬质合金刀具已成为解决碳纤维复合材料专用刀具磨损及刀具寿命短的关键技术。

碳纤维复合材料制孔刀具试验研究

本次试验所用材料为多向铺层碳纤维复合材料层合板,每层均为单向单层,层合板铺层共有32个铺层。板材尺寸规格为300mm×200mm×6mm,如图2所示。试验刀具在结构形式方面涉及金刚石涂层硬质合金多面钻、硬质合金匕首钻,如图3所示,刀具直径6.35mm。试验在DMG DMU70V数控加工中心上进行,采用KISTLER 9129AA压电式测力仪、KISTLER5070电荷放大器组成的测量系统测量切削力和扭矩,采用KEYENCE VHX-600超景深显微镜检测刀具磨损和观测制孔形貌和毛刺情况。

碳纤维复合材料制孔刀具试验研究

本次试验所用材料为多向铺层碳纤维复合材料层合板,每层均为单向单层,层合板铺层共有32个铺层。板材尺寸规格为300mm×200mm×6mm,如图2所示。试验刀具在结构形式方面涉及金刚石涂层硬质合金多面钻、硬质合金匕首钻,如图3所示,刀具直径6.35mm。试验在DMG DMU70V数控加工中心上进行,采用KISTLER 9129AA压电式测力仪、KISTLER5070电荷放大器组成的测量系统测量切削力和扭矩,采用KEYENCE VHX-600超景深显微镜检测刀具磨损和观测制孔形貌和毛刺情况。

图2 试验用多向铺层碳纤维复合材料层合板

图3 试验刀具金刚石涂层硬质合金多面钻

(上图:与硬质合金匕首钻;下图:试验结果分析)

图3 试验刀具金刚石涂层硬质合金多面钻

(上图:与硬质合金匕首钻;下图:试验结果分析)

(1)金刚石涂层硬质合金多面钻

表2所示为金刚石涂层硬质合金多面钻的制孔试验结果。高转速和低进给可以获得较小的钻削轴向力,有利于避免碳纤维复合材料加工分层和毛刺产生。因此,采用表中加工参数,转速10000rpm、进给速度40mm/min,或者转速8000rpm、进给速度80mm/min,可以获得较小的轴向力。

表2所示为金刚石涂层硬质合金多面钻的制孔试验结果。高转速和低进给可以获得较小的钻削轴向力,有利于避免碳纤维复合材料加工分层和毛刺产生。因此,采用表中加工参数,转速10000rpm、进给速度40mm/min,或者转速8000rpm、进给速度80mm/min,可以获得较小的轴向力。

表2 金刚石涂层硬质合金多面钻试验

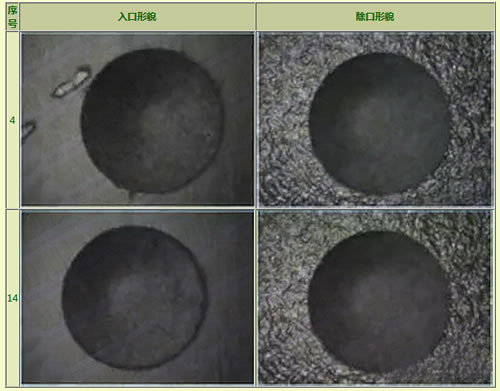

在上述参数下,制孔形貌如表3所示。两种参数均获得了良好的孔出口质量和入口质量,考虑制孔效率,优先选用转速8000rpm、进给速度80mm/min作为金刚石涂层硬质合金多面钻加工参数。

表3 金刚石涂层硬质合金多面钻制孔形貌序号入口形貌除口形貌

(2)硬质合金匕首钻

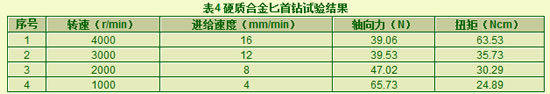

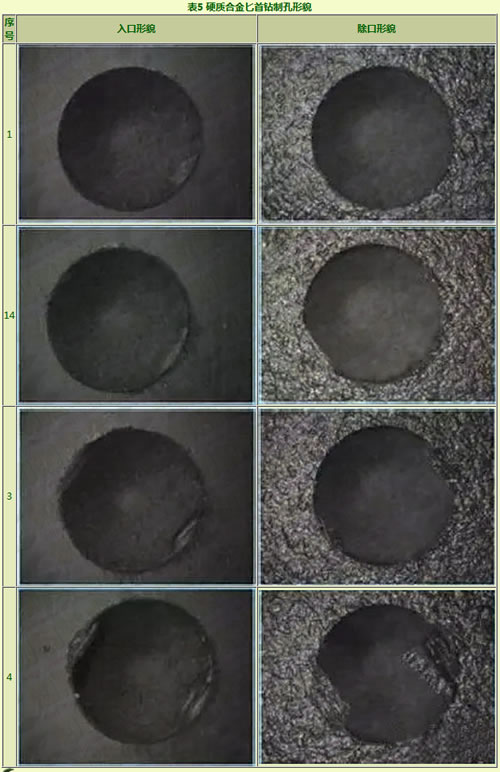

表4所示为硬质合金匕首钻的制孔试验结果。匕首钻适用于低速小进给加工,高转速会产生较高的加工温度引起碳纤维复合材料烧伤。结合表5中的制孔形貌,采用表中加工参数,转速4000rpm、进给速度16mm/min,作为优化加工参数。

表4所示为硬质合金匕首钻的制孔试验结果。匕首钻适用于低速小进给加工,高转速会产生较高的加工温度引起碳纤维复合材料烧伤。结合表5中的制孔形貌,采用表中加工参数,转速4000rpm、进给速度16mm/min,作为优化加工参数。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号