摘要 近几年来,科学技术的发展带动了企业对加工材料的开发,而刀具,滑动轴承,拉伸模具和各种耐磨部件通常由硬质合金制备。随着加工强度的不断增大,硬质合金刀具也随之暴露出在应用中耐磨性和强韧...

近几年来,科学技术的发展带动了企业对加工材料的开发,而刀具,滑动轴承,拉伸模具和各种耐磨部件通常由硬质合金制备。随着加工强度的不断增大,硬质合金刀具也随之暴露出在应用中耐磨性和强韧性不能兼顾的软肋。为满足现代机械加工高效率、高精度、高可靠性的要求,有必要进一步改善刀具材料综合切削能力。加工行业也亟需对刀具产品进行改革创新,开发新型高效、长寿命的产品以促进其市场的繁荣兴旺。通过之前的研究发现,硬质合金刀具的主要发展方向及其相关问题有:

(1)细化晶粒来增大硬质相间的表面积和结合力,从而提高材料的强度和耐磨性,但由于细化工艺的不成熟和细晶粒硬质合金的价格昂贵,将大大影响了刀具质量并制约了其应用;

(2)进行表面热处理,以此改变材料中粘结相成分和结构,达到提高强度和韧性的目的,或对整体进行循环热处理,以缓解或消除晶界间的应力,但该方法对综合性能的提高并不明显;

(3)强化硬质相结构,即通过适当添加稀有金属或稀土金属,可以进一步改善其切屑性能;

(4)涂层硬质合金,通过CVD、PVD、HVOF等方法涂覆一层很薄的耐磨材料(比如TiC、TiAlN、Al2O3、金刚石等),结合了基体高强度、高韧性和涂层高硬度、高耐磨性的优点,降低了刀具与工件之间的摩擦因数,提高了刀具的耐磨性而不降低基体的韧性。因此,涂层硬质合金具有高硬度和优良的耐磨性,延长了刀具的寿命,是切削刀具发展的一次伟大变革。

金刚石是自然界中最硬的物质,耐磨性小,导热性高及优异的化学稳定性等特殊性能使其成为磨料和切削工具理想的材料。但是,单独使用金刚石很脆,无法进行高强度的加工,且单晶金刚石刀具因成本高和抗冲击性差的软肋导致其应用领域受到限制。而与之性能相似,但价格低廉的金刚石薄膜却有着更大的发展空间。在选择刀具进行加工时,通常希望刀具既有高的硬度以保证其好的耐磨性,又有高的韧性来防止刀具的碎裂,而硬质合金与CVD金刚石薄膜的的结合恰能满足这一要求,这使得刀具既表现出金刚石高的硬度和耐磨性,也表现出硬质合金本身良好的抗冲击性和强韧性,以及低的制造成本使其在机械加工领域有极大的应用市场。

数据表明,金刚石涂层可使硬质合金工具的使用性能大为提高,比如对有色金属及其合金、复合材料、陶瓷材料等进行加工,其使用寿命可提高数十倍[5].利用CVD的方法,所制备的金刚石膜含杂质较少,生长容易控制,特别是对几何形状比较复杂的基底材料,能够较好的进行沉积。比较常用的CVD方法有:热丝CVD法、微波等离子体CVD法和直流等离子体射流CVD法等。目前,CVD金刚石涂层技术已经日趋成熟,国外已经有多家以CVD金刚石涂层刀具技术进行研发和生产的公司比如:美国的sp3、Diamond Coating Tool,德国的Cemecon,瑞士的Balzers,日本的OSG等。CVD金刚石涂层刀具将广泛应用到超精密的加工领域,比如是汽车、航空航天、集成电路板卡等。我国逐渐成为了加工材料的超级大国,对刀具的需求也是巨大的,但是目前在CVD金刚石涂层刀具方面的研究还与国外存在较大的差距。

CVD金刚石涂层刀具工艺研究

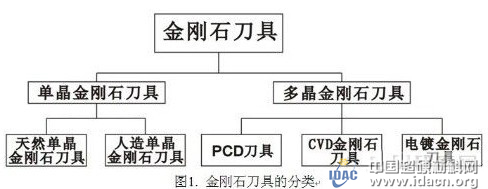

自从1950年瑞典ASEA(Allmanna Svenska Elektriska Aktiebolaget)实验室的研究人员成功地制备出第一颗金刚石以来,研究者致力于开发各种新型的金刚石刀具(如图1),并且逐渐将金刚石的众多优异的性质应用到各个领域。在开发刀具的过程中,最初是用昂贵的天然金刚石作为切割刀具,1977年GE公司又成功地开发了金刚石烧结体(PCD)刀具替代了天然金刚石刀具,随后大颗粒的单晶金刚石的合成,为取代天然金刚石创造了条件,而今,CVD技术的发展将金刚石刀具推向了从薄膜向厚膜扩展,在市场的驱使下,金刚石刀具也朝着强度高、寿命长、成本低的新型高性能材料转变。CVD金刚石涂层经二十多年的发展逐渐克服了各种技术性问题,主要保证以下两个关键点:一是要保证硬质合金衬底上CVD金刚石膜的质量;二是保证金刚石膜和衬底之间的结合力强度。

制备CVD金刚石涂层的方法

随着刀具市场的不断发展,有必要对CVD金刚石涂层刀具的制备方法进行解释。化学气相沉积(CVD)法是在高温条件下使气态原料(如甲烷和氢气)分解,生成碳原子或甲基原子团等活性粒子,并在一定工艺条件下,在衬底表面上沉积金刚石膜的方法。根据激发等离子体的形式不同则主要方法有:热丝化学气相沉积(HFCVD)法、微波等离子体化学气相沉积(MPCVD)法和直流电弧等离子体喷射(DC Arc Plasma Jet)法。

目前,热丝CVD法是最为普遍也是最为成熟的制备金刚石涂层刀具方法,由于热丝法设备造价便宜、可控性高,是目前工业应用中的主要方法,国外刀具公司也开发出用于生产的沉积设备。如图2(a)中sp3公司的开发的Model 650(目前已经有Model700)热丝CVD涂层设备,其装置中具有大的沉积面积(图b),能够高效率的进行产品输出。图2中c、d则分别是Cemecon公司和Diamond Coating Tool公司的热丝设备。

硬质合金基底上的Co的影响

众所周知,WC-Co硬质合金主要是由难熔的金属化合物颗粒碳化钨的和金属粘结相钴组成,Co的存在也使基体本身获得了良好的韧性和抗弯压强度。按照Co所含的百分比不同则划分了为不同型号:YG3(所含钴的质量百分数为3%)、YG6、YG8、YG10、YG13、YG15等。但是Co的存在将影响金刚石沉积过程,这是由于硬质合金中Co相对碳有很高的固溶度,这就大大减缓了金刚石的形核过程,而Co和其他过渡金属一样,在薄膜生长过程中具有促进金刚石转化为石墨(非金刚石碳)的作用,也将大大降低金刚石膜的附着力。

金属粘结相Co的存在,也正是研究的关键点之一,若硬质合金中Co含量的较低,会有利于金刚石薄膜的沉积,但是其韧性差,将不能作为高强度的加工工具。而高Co含量的合金刀具是最佳的刀具本体材料,但是Co对金刚石薄膜的不利因素又是其高性能难以发挥作用的瓶颈。因此,这一矛盾也促使研究者们寻找各种方法来消除和降低Co的不利影响。但最为主要的还是要找出最合适的含钴量的硬质合金衬底,这就即能满足硬质合金基底的抗压强度,也能降低对金刚石生长的影响。

起初,研究者试图通过去除表面Co的方法来降低不利因素,即对硬质合金表面进行预处理,利用酸蚀法来去除表面的Co,这就有利于金刚石在合金表面的形核。但是碳在Co中具有很高的扩散性和渗透性,这就会导致沉积过程中,表面温度达到700℃到900℃的时,内层的Co会随着浓度梯度扩散到表面,从而与表层的金刚石发生反应生成非金刚石相影响了薄膜的结合力。

为了研究合金中Co含量与金刚石膜的质量关系,魏秋平等人对不同含量Co的硬质合金YG3、YG6、YG10、YG13进行了研究,利用酸蚀法进行预处理后沉积金刚石薄膜,发现中低Co含量的硬质合金不仅能够较好的沉积金刚石薄膜,也能够兼顾到硬质合金整体的韧性,此类含Co量小的硬质合金也一直是研究的热点。

国内目前也在尝试制备梯度硬质合金,这样就通过添加WC晶粒来更有效的克服生长的问题。这一技术国外早就进行商业生产,瑞典的Sandvik公司就推出了DP(D1Properties)系列梯度硬质合金球齿以GC215,GC425等牌号的涂层硬质合金梯刀片:美国GTE.alenite公司推出的SV200系列和Kennametal公司生产的KC792M牌号的涂层硬质合金刀片;爱尔兰Boart公司生产的WC晶粒梯度硬质合金顶锤等。这些产品以其优越的使用性能,很快得到了广泛的使用。

通过改进工艺来提高金刚石膜的沉积质量

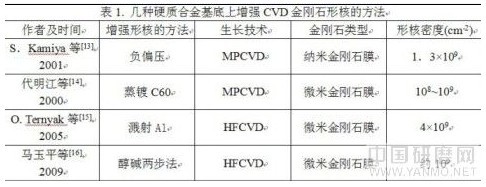

制备CVD金刚石涂层刀具的一大关键技术是提高金刚石薄膜的质量,这是与CVD技术和工艺参数(比如气源比例、衬底温度、工作气压、工作时间等)的控制紧密联系在一起的。由于是沉积过程是在异质基底上进行的,再加上Co对金刚石的刻蚀作用,使得形核就比较困难,这就希望通过多种方法来增强金刚石的形核。如表2中所示,通过各种方法来增强在硬质合金衬底上的金刚石的形核密度,并达到了一定的效果。

同时,金刚石薄膜生长过程中,工艺参数的控制和改进也影响着金刚石的质量。通常普遍生长金刚石的气源是H2和CH4的组合气体,而X.M. Meng等人将气源中添加了Ar气得到了更为光滑和致密的纳米金刚石膜,这是由于Ar气的加入增加了电子密度以及促进H2和CH4的分解,从而促进了二次形核和金刚石的生长速率。另外,沉积过程中对好的生长环境的探索也是有必要的,而且不同的设备其最佳的生长参数也是不相同地。Sarangi等人利用HFCVD法在硬质合金衬底上沉积金刚石薄膜,研究了压强对生长的影响,认为在适中的工作压强下能得到较好的表面形貌和强的附着力,这也将更有利于提升其切割性能。

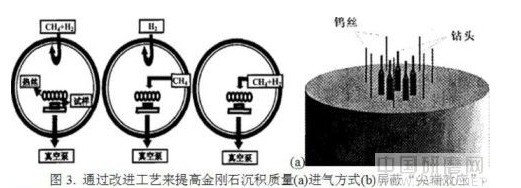

魏秋平等则通过对设备的改进,研究了不同进气方式(如图3a)下所沉积金刚石薄膜的质量也是有差别的,认为进气方式直接影响基体周围气氛的组成、分布和密度,对金刚石薄膜的形核密度、晶体形貌、生长织构有十分明显的影响。而工业应用中,通常要对复杂形状的刀具进行沉积金刚石薄膜,则需要克服更多的影响因数,谢鹏等人利用MPCVD法对PCB钻头进行沉积,采用金属丝屏蔽(如图3b)成功克服了“尖端效应”带来的影响。张湘辉等人则对设备进行了改进,在设备中添加了具有基底的温度自动控制系统以保证恒定的衬底温度,有助于金刚石膜的稳定生长,通过对比实验,在YG6合金上沉积出更加致密、平整的薄膜。而我们实验室也利用微波等离子体CVD法研究了甲烷浓度带来的影响,并在低的甲烷浓度下小批量地生产了金刚石涂层刀片。因此,只有不断地调整工艺和突破旧思维,才能探索出更多新颖的“点子”来提高生产效率。

对提高膜基附着力方法探究

制备CVD金刚石涂层刀具的关键就是要提高薄膜和衬底之间的附着力,而影响其附着力的原因有两个:一是合金中金属Co的存在促金刚石转化为石墨;二是因为金刚石薄膜和硬质合金衬底之间的热胖胀系数相差悬殊,致使生长结束后降至室温时会导致薄膜的崩裂。因此,各种提高附着力的方法也是以这两个为出发点的。

合金衬底表面的净化和脱钴处理

表面预处理工艺是沉积之前必不可少的,这是由于合金表面的存在着大量的污染物、吸附物以及氧化物,大量的杂质存在于基底表面将大大影响金刚石薄膜与衬底的直接接触,再者,通过去除表面的Co将更有利于沉积金刚石,通常进行预处理后能够有效增强其附着力。

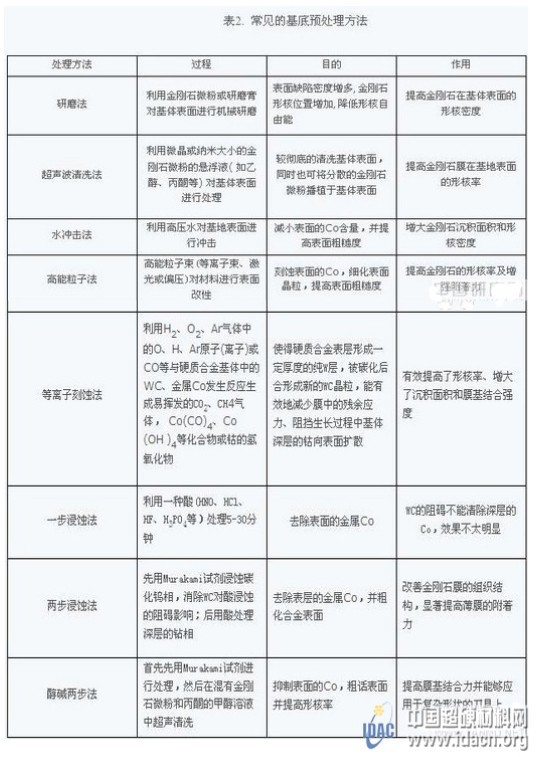

基底表面通过表面清洗、研磨、抛光等常用的方法,以去除合金表面的各种杂质来提高形核率,保持洁净的基底表面是获得高质量金刚石薄膜的前提。通过离子轰击、刻蚀、激光等处理则可以细化晶粒,增大表面的粗糙度和膜基接触积,提高金刚石薄膜的附着力。也通过对表面进行酸碱处理,最为经典的方法就是利用Murakami试剂(m(K3[Fe(CN)]6)=10 g,m(KOH)=10 g,V(H2O)=100 mL))浸蚀碳化钨相,然后用酸处理深层的钴来提高金刚石沉积质量和附着力,表2列出了常见的预处理方式,但是目前众多脱钴处理的方法还是只能应用于低钴含量的硬质合金中,而不在高钴含量合金中达不到好的效果。

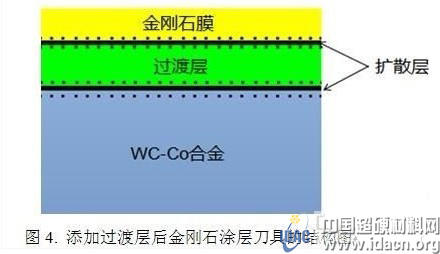

通过各种去除表面Co的方法中,都不能完全消除Co给金刚石沉积过程中带来的影响,这是由于各种方法只能暂时的消除表层的Co相,随着沉积过程的开始,基片温度升高后内层的Co会随着浓度梯度而再次扩散到表层,从而影响金刚石的沉积。而且,金刚石与硬质合金基底之间的热膨胀系数存在较大的差异,当降至室温时,会存在较高的残余应力,过高的残余应力会导致薄膜和基底的结合力,甚至出现膜的脱落。因此,单纯的消除合金表面Co的方法是无法达到要求的。目前最为有效的方法就是在基底和薄膜之间添加过渡层,如图4,过渡层与基底材料和薄膜都有很好的相容性,添加过渡层后交界面之间会进行相互扩散,通过选取与金刚石热膨胀系数较小的材料,就既能有利的阻止合金上的钴扩散,也能料消除内部的热应力,而另一个优势就是过渡层的添加能够在高Co含量的合金上进行沉积CVD金刚石薄膜,这样更有利于提升整个刀具的切割性能,这也是目前国内外最为热门的方法。

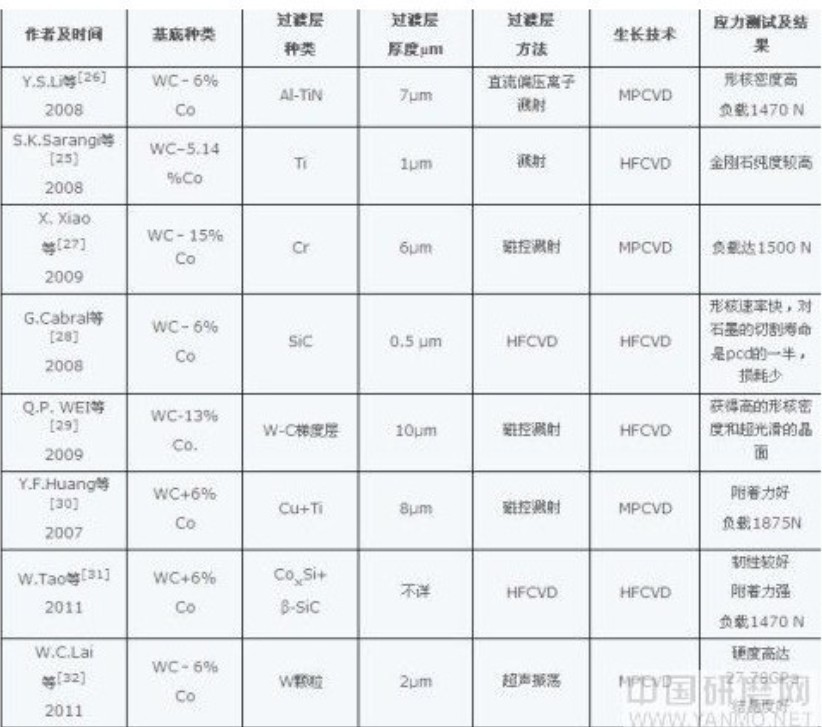

过渡层虽然有利于减小影响因素,但是过渡层材料的选择也必须满足一定的条件。1.热膨胀系数介于金刚石膜和硬质合金基体之间,且与金刚石膜较接近、弹性模量较低的中间层材料,这样才能减小热应力带来的影响,能够保证附着力强度;2.能够保证金刚石有很高的形核密度并与金刚石和衬底材料都有良好的结合性能;3. 能够与Co形成稳定的化合物来阻止高温下Co向表层和金刚石涂层的扩散,作为保护层,下表.列出了国内外近几年来利用添加过渡层的方法来改善硬质合金表面沉积CVD金刚石薄膜的研究。

各种制备过渡层的方法也包括很多种,比如涂覆法、电镀沉积法、化学镀层法、气相沉积法、磁控溅射法、等离子脱碳法和碳化等方法。起初,过渡层的主要为单一的材料组成,比如Ti、W、Cr和 Mo等,这些元素能与Co形成稳定的化合物并与碳结合形成强的化学键,有助于解决金刚石的附着力问题,但是,随着研究的不断深入,单一的过渡层也无法完全克服所存在的问题,从而多层或复合过渡层逐渐成为研究的热点。

早在1999年,sp3公司就申请了关于在WC-0.6%Co的合金表面通过添加WC过渡层来提高附着力的专利[36],这一过渡层可以有效地减少薄膜中的残余应力,又可以阻挡金刚石生长过程中内层的钴向表面扩散,且过渡层与衬底材料的相同又可大大提高其附着力。X.Xiao等人通过在高Co含量硬质合金(WC-15%Co)衬底上添加Cr过渡层来合成纳米金刚石膜,认为在金刚石沉积过程中够Cr能够形成保护层来阻碍Co的扩散,而且能够与C形成稳定的碳化物,由于C在Cr中的扩散速率将远远小于其他元素如Si、Ti等,因此在较短的沉积时间内将快速沉积,从而交界面的晶粒较为致密,这将提高金刚石与衬底的附着力,大大提升了对铝合金的加工效率。

而Y.S.Li等人对首先通过对Al、TiN、TiCN过渡层的研究发现Al层能有与C形成化合物而提高金刚石的形核,而Ti能够有效的抑制金属Co的扩散,随后对Al-TiCN过渡层进行了研究,发现高达5x107cm-2的形核密度,经过12h的沉积后仍然得到致密、高纯度的金刚石。其中Al元素起了很大的作用,首先是Al能够有效的抑制Fe系元素的促金刚石形成石墨的作用,因此对Co的扩散起了很大作用,其次,Al膜具有较高的表面能和化学活性,因此在沉积初期,较易形成Al4C3,这样能够碳铝化合物有助于金刚石获得高的形核密度。同时,由于碳铝化合物也增加了基表的接触面积并填补了界面的空洞,更有利于增强金刚石膜与基底的附着强度。同时,相对于气他金属过渡层材料来说,Al金属也是廉价易得的材料,Al与其他元素的应用将是过渡层方法研究的热点。国内湖南大学材料实验室则对Cu过渡层、Ti过渡层和Cu/Ti复合镀层分别进行了研究,发现Cu过渡层能够有效填充因刻蚀表面的Co后引起的空洞,并保持衬底的强度和表面粗糙度。而添加Ti过渡层时,C能够与Ti形成与金刚石结构相似的化合物TiC,这就有利于金刚石的形核,提高膜基之间的附着力,因此,通过结合两者的优点添加Cu/Ti复合镀层更解决了附着力和形核难的问题。

目前,利用添加过渡层来制备CVD金刚石涂层刀具的研究还是存在一定的问题,即过渡层的制备工艺比较繁琐,甚至会用到多种工艺,通常不能直接有效的一步法进行过渡层的添加和金刚石薄膜的生长,其次就是过渡层材料的昂贵,必须不断探索出廉价的材料有利于生产应用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号