摘要 导读:加工淬火钢时,由于工件硬度高,普通硬质合金牌号刀具加工淬火钢件时效率低,加工精度形位公差难以保证,近几年,随着刀具材料的不断发展,新型合金涂层刀片和陶瓷刀片得到广泛应用,经数...

导读:加工淬火钢时,由于工件硬度高,普通硬质合金牌号刀具加工淬火钢件时效率低,加工精度形位公差难以保证,近几年,随着刀具材料的不断发展,新型合金涂层刀片和陶瓷刀片得到广泛应用,经数据证明,加工HRC45以上淬火钢时合金涂层刀片易烧刀且加工效率低,大部分陶瓷刀片加工HRC52以上高硬度材料时,不及超硬刀具的经济,且陶瓷刀片和立方氮化硼刀片受脆性限制一般局限于精加工中,在切削余量大或断续切削时陶瓷刀片容易出现打刀问题。随着机械制造加工行业的飞速发展,高硬度切削超硬刀具材料的进步,对于淬火钢等难加工材料,机械行业的加工观念已经从高硬度材料能否加工转变为能否高效加工,同时,伴随着竞争日益加剧以及高硬度高精度加工质量的要求,刀具的使用观念已经从单纯的考虑刀具寿命转变到如何综合提高加工效率节省加工成本的问题。

由此,新牌号PCBN刀具应用而生。

加工淬火钢的PCBN刀片新牌号---我国华菱超硬刀具公司研制的新牌号超硬刀具材质BN-H10,BN-H20,BN-S20牌号数控刀片(机夹刀片)广泛应用于RC45-HRC79之间超硬淬火钢及超级合金材料加工中。

加工淬火钢PCBN刀具新牌号BN-H10,BN-H20,BN-S20一般用于淬火钢发兰,轴类,盘类零件车削,铣削,镗削,切槽加工;适合加工对象及材质常见有45号钢、40Cr等钢件淬火料, 9SiCr 、T8、T10、H13工具钢淬火件,渗碳淬火钢20CrMnTi、20Cr,淬火GCr15轴承钢、模具钢、超硬合金钢,硬度高于HRC45的调质钢料;也可用于浇铸钢件的冒口车削加工,锰钢、高铬钢、高铬高镍合金的粗加工和高速精加工,如硬度HSD75以上高合金轧辊辊身车削;铣削高铬合金钢钢板,镗削齿轮及齿轮轴的内孔及模具材料,HB400耐磨钢板铣削加工、硬度HRC70以上氮化钢、表面合金喷焊堆焊喷涂材料的硬面加工。

加工淬火钢的常用PCBN刀具牌号简介:

BN-H10牌号PCBN刀片是细晶粒CBN刀片(0.5~5μm),可实现高速高精度加工HRC50以上淬火料,适合连续加工;如精车20CrMnTi渗碳淬火钢变速箱齿轮、齿轮轴、钢圈类零件中广泛应用,是一种实现高速高精度加工超硬合金和淬火钢件用CBN刀具材质,此刀具材质牌号除了标准数控刀片外,也可订做非标镗刀,切槽刀等成型内孔车刀,外圆车刀等。

BN-H20牌号PCBN刀片:采用晶粒度3~15μm混合晶粒的数控刀片,在断续加工以车代磨淬火钢件时,刀片抗震、不易打刀,如车削细长轴;断续切削带孔法兰盘零件;以及热后镗削加工带出油孔的内孔断续面;车削带内花键槽或外花键槽的断续面硬面加工,以及超高温合金的超硬加工中提高加工效率。此材质牌号除了标准数控刀片外,也可定制非标成型切槽刀,精车,精镗,精铣刀片及螺纹刀片等。

BN-S20牌号刀片:采用非金属粘合剂制成的中晶粒CBN整体烧结CBN刀具(立方氮化硼整体聚晶刀片),特点是可大余量粗加工淬硬钢,由于采用非金属结合剂烧结,避免了刀片切削温度过高造成的刀片寿命降低问崩刀火烧刀得问题, BN-S20牌号刀片是国际上知名的超硬刀具牌号,常作为可转位数控刀片结构使用,批量应用于硬度HSD85以上高速钢轧辊,硬度HSD90以上冷轧钢锻钢轧辊,大型GCr15轴承钢硬车削,以及铸钢浇钢件的冒口加工,高速钢、高锰钢、高铬钢、高铬高镍合金的粗加工和高速精加工,并在模具钢等淬火材料留磨量大采用“以车代磨或以车代粗磨”领域中。BN-S20牌号CBN刀具由于避免了因加入金属粘合剂导致的刀具耐用度降低,刀具寿命比传统金属结合剂CBN刀具高2倍以上,且能大吃刀量粗加工也可断续加工高硬度材料。

加工淬火钢及超级合金的所用刀具材质性能对比:

硬质合金刀片的硬度在89~94HRA,相当于71~76HRC,对于HRC40以上的淬火钢加工时硬质合金刀片容易烧刀造成磨损块且加工效率低,陶瓷刀片由于脆性太大、容易崩刀,CBN刀具的硬度一般为HV3000~5000,精HV硬度换算HRC相当于HRC95-100,对于HRC50以上高硬度淬火工件高速加工降低成本来讲最为经济划算。目前,CBN刀具经黑色金属加工领域,是耐磨性最高的刀具材料,经过论证,立方氮化硼刀片的寿命一般是硬质合金刀片和陶瓷刀片的几倍到几十倍,而且随着研究的进步,CBN刀具适应各种高硬度复杂材料的加工,华菱HLCBN新研制的CBN刀具牌号BN-K10,可以加工HRC70以上硬度的碳化钨,在国内尚属首例;但同时,CBN刀具相对于硬质合金材料刀片,其脆性大是不争的事实,针对立方氮化硼刀片硬而脆的弱点,华菱超硬HLCBN曾推出的适合断续切削和重载粗加工立方氮化硼刀片牌号,以华菱超硬BN-S20牌号数控刀片为例,它不仅可以断续切削淬硬钢,也可以大余量切除工件的淬硬层,但前提是并没有牺牲刀具的耐磨性,这是与市场上的CBN刀具最大的不同,“耐磨性与抗冲击性的完美平衡”是HLCBN品牌屹立于世界超硬刀具行业的原因之一,在国内外刀具学术界享有很高声誉的同时,华菱超硬HLCBN提出“量体裁衣”式服务理念,也在业内受到一致好评。

2003年—2013年华菱超硬研发的高硬度钢件的刀具牌号中最被熟知的当属BN-H10,BN-H20,BN-S20数控刀片,加工高硬度铸铁件的BN-K10,BN-K20,BN-K1,BN-S30牌号,以及针对粉末冶金研制的BN-S50牌号。以下是加工针对淬火热处理的这些新牌号刀具牌号应用资料:

适合加工方式:车削加工(含粗车、精车,车槽);铣削加工(含粗铣、精铣)、镗削加工(含粗镗、精镗)

适用机床:数控车床(数控立车及普通数控车)铣床(龙门铣床、数控铣床、刨铣床),镗削加工中心/车削加工中心/铣削加工中心,车铣复合加工中心,镗铣复合加工中心。

PCBN刀片或刀具结构类型:华菱超硬CBN刀具包括立方氮化硼成型刀具和立方氮化硼刀片两大类;立方氮化硼成型刀具是把立方氮化硼复合层直接焊接到成型刀具上,如华菱超硬切槽车刀和小径镗刀等非标刀具;一种是机夹可转位结构刀片可配合机夹车刀和面铣刀使用。如图:

华菱超硬教你如何简单判断PCBN刀具质量:

(一),从使用角度来判断CBN刀具质量的优劣,优质的CBN刀具有两大特点:

1,抗冲击性能好,特别是粗加工领域,使用时不崩刃,不碎裂,这是CBN刀具使用安全性的最基本保证。

2,耐磨性能好,高效加工的同时,能够低成本的代替硬质合金刀具和陶瓷刀片,这是CBN刀具使用经济型的保证。

(二),从制造角度来讲CBN刀具的优劣:

1,高纯度、高净化率的原材料,可靠规范的胚体合成工艺,这两项直接决定CBN刀具的性能。当然,这也是市场上CBN刀具价格参差不齐的最大原因。

2,磨加工,由于CBN刀具不像硬质合金刀片具备复杂槽型和涂层,性能主要取决于刀具胚体性能,而磨加工的工艺和精度直接决定切削时的微观性能。所以采用周边磨床,刀具成本虽然提高不少,但是CBN刀具的质量和耐用度都会上一个档次。

3, 严格检验手段:除了尺寸精度和表面质量外,CBN刀具生产过程中,最容易产生废品的是电镜检测下的微观缺陷。刃口处肉眼看不到的微观缺陷是CBN刀具使用过程中崩刃口的导火索,容易造成使用时出现刀具扎刀问题。

淬火钢硬料的硬度换算误区

淬火钢的硬度用附加公式HRC=100-37353/(HV+200)来进行辅助换算可以得到非常精确的结果,例如轧辊淬火后硬度64HRC—69HRC对应肖氏硬度在85HSD~100HSD,同样硬度95HSD能换算到硬度洛氏硬度HRC63-67HRC。该公式在实际应用中非常方便。这与大家经常用的硬度对照表一般是《黑色金属硬度及强度换算表》,并不适合淬火钢和高速工具钢。例如,金属硬度和强度对照表中的HV700对照HRC硬度为HRC59.5;而按照《淬硬高速钢洛氏硬度和维氏硬度换算标准》HV700换算得出HRC硬度值为HRC41.6;相差近20个HRC硬度!

此种换算方法特别适用高速工具钢和淬硬钢材料,如一些模具、轧辊、淬火后的齿轮,轴类等零件,高速钢刀具,量具,淬火模具领域的硬度检测和加工中,非常具有指导意义。

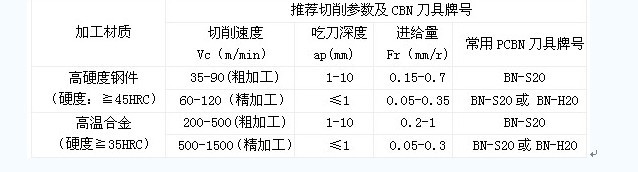

BN-S20牌号PCBN数控刀片在粗加工淬硬材料时吃刀量范围为:0.3mm--7.5mm单边吃刀量;BN-H20牌号PCBN数控刀片吃到深度为0.3mm以内。常用刀片的国标型号如下:车削淬火材料外圆粗车常用数控刀片型号BN-S20 SNMN120408,BN-S20 SNMN120412;BN-S20 SNMN120712;端面车削或台肩常用型号:CNMN120408;内孔车削常用数控刀片型号BN-H20 CCMW09T304,CNGA120408,CNGA120404,WNGA080408;常用以车代磨的PCBN数控刀片型号有BN-H20 WNGA080408和CNGA120408等等规格,以下是常用加工参数。

加工淬火钢时PCBN刀具牌号及切削参数:

注意;在加工淬火钢件时,如果加工余量小于0.5mm常采用BN-H20牌号CBN刀具,如果淬火钢加工余量大或需要粗精加工一把刀完成工件加工余量时采用BN-S20牌号CBN刀具,可避免了多次走刀加工效率低的问题。

结语:加工淬火钢的数控刀片PCBN新牌号BN-H10,BN-H20,BN-S20解决了传统超硬合金加工淬火钢件时效率低,频繁更换刀片加工精度差形位公差难以保证问题,解决了硬质合金刀片及涂层刀片,陶瓷刀片不耐用,刀具磨损过快要么烧刀、要么崩刀甚至打刀问题。这也是加工高硬度专用数控刀片新牌号BN-H10,BN-H20,BN-S20刀具研发初衷。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号