摘要 第一部分:中国一汽生产装备的使用状况1.发展历程2.企业“十二五”发展指导思想自主一汽、实力一汽、和谐一汽3.发展目标近期目标:三年两改观;中期目标:做实做强自主长期目标:三个一汽...

第一部分:中国一汽生产装备的使用状况1. 发展历程

2. 企业“十二五”发展指导思想

自主一汽、实力一汽、和谐一汽

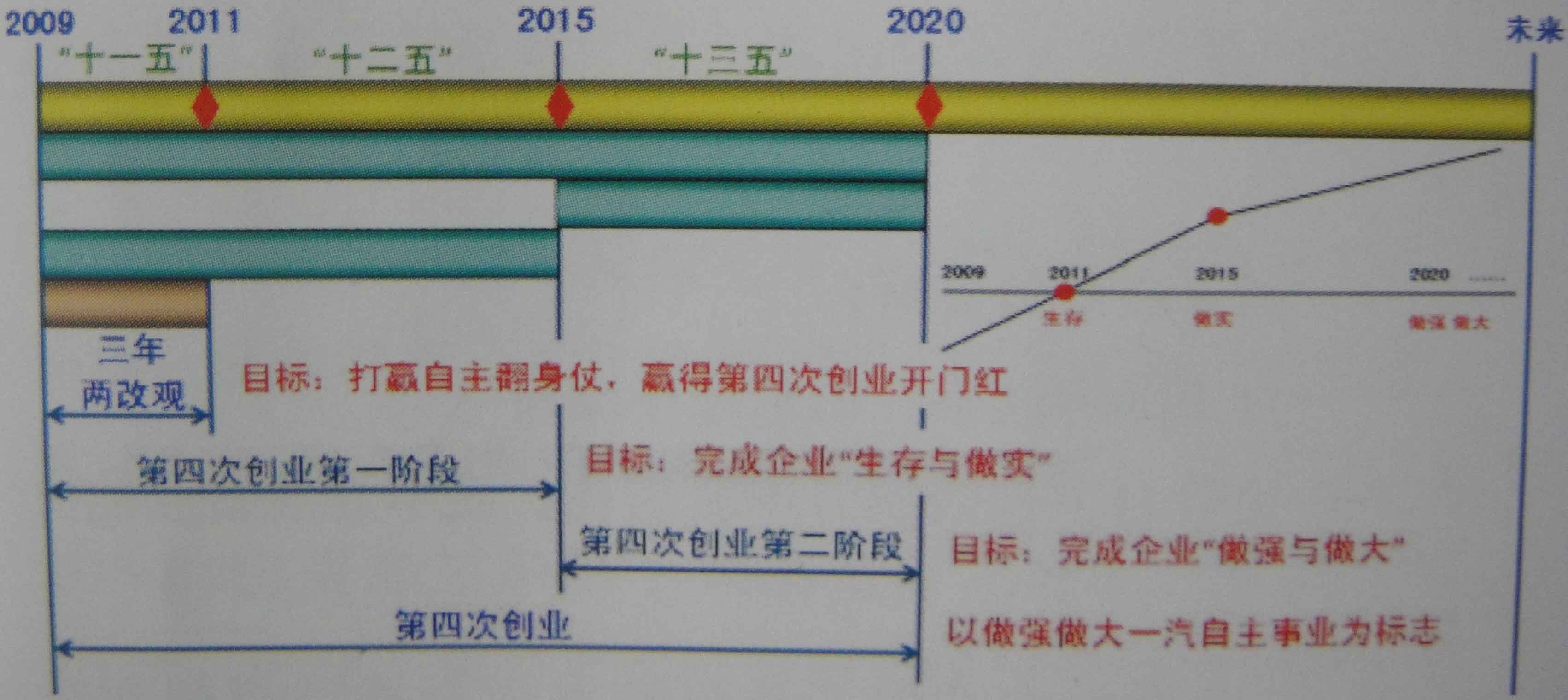

3.发展目标

近期目标:三年两改观;中期目标:做实做强自主

长期目标:三个一汽

企业愿景描述:

2020年~未来,把一汽建设成为有国际竞争力的世界重要汽车制造商(全系列),推进人、车、社会和谐发展,实现“自主一汽、实力一汽、和谐一汽”的战略月标。

4.品牌战略

品牌战略是中国一汽的最高战略视觉识别系统的核心要素,以“1”字为视觉中心,由“汽”字构成展翅的鹰形,构成雄鹰在蔚蓝天空的视觉景象,寓意中国一汽鹰击长空,展翅翱翔2011年《中国500最具价值品牌排行榜》,中国一汽品牌价值以842.66亿元人民币列第九位,居汽车业第一位。

5.中国一汽生产装备的使用状况

5.1装备结构形成四大体系

5.1.1一汽目前与德国大众公司、日本丰田公司、美国通用公司、日本马自达公司进行合资、合作以及自主领域在制造装备方面构成了一汽集团特有的欧系、美系、日系和国产四大体系并存的局面。

5.1.2自主体系的复杂、特殊、精密工艺导入进口设备较多,借鉴了合资企业的使用经验;其它方面大量采用了国产设备。

5.2.1加工中心设备

德系生产厂设备主要以德国设备为主,具备高精度、高效率、精度保持周期长、设备故障率低特点,适应大批量的高端产品制造;日系生产厂设备主要以日本设备为主,其设备的综合性能主要是靠管理+设备的方式来保证自主体系轿车用于发动机、变速器、桥的箱体、壳体类零件制造的主要设备以德国、日本、意大利、美国等为主。

5.2.2齿轮加工设备

自主轿车齿轮加工多采用滚剃工艺,设备以国产和进口数控设备兼顾的方式。近年引进的齿轮加工设备主要以国产数控设备为主。

大众齿轮生产线采用德国设备,对于特殊结构产品有采用强力琦磨工艺;

齿轮加工辅助设备普遍采用进口设备。

卡车变速箱加工采用滚剃和滚磨两种工艺,其热前加工设备以国产数控设备为主,热后加工主要有成型磨和蜗杆磨两种工艺,加工设备以国外数控设备为主。

后桥齿轮加工全部为进口数控设备

5.2.3轴类和盘类零件表面加工设备

热前加工 普遍采用国产数控车床为主,基本可以满足生产的需求。

热后加工 内孔、同步锥和轴齿零件加工采用进口数控内孔磨床及高精度数控外圆磨床。

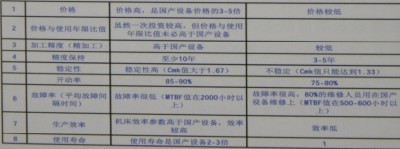

5.3 国内外设别使用的综合描述

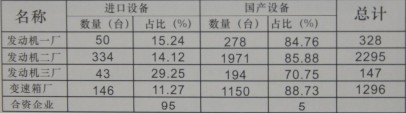

5.3.1 一汽自主体系进口设备/国产设备构成比例

5.3.2 一汽进口设备/国产设备使用情况对比

5.3.3 一起生产装备使用综述

1.目前一汽粗加工使用的国产普通数控设备的质量水平较好.但是其加工中心的制造还有差距。

2. 尽管汽大.使用国产设备(表中平均的80%左右),但设备的核心零部件如导软、轴承、性杆、工作台伺服电机等均指定国外厂家。

3.部分国产刀其、,其、夹具质.不过关,其材料、耐用度等方面有差距。

第二部分:机床工具业发展现状

1.技术水平相对落后,过于依赖进口

目前国内机床工具业的技术水平和创新能力不能满足国内汽车行业发展的需求,在精度、效率、寿命、可靠性、成套性等方面存在着较大的差距,为满足生产需求,一汽新项目的设备投资多以进口为主,只有精度要求不高的或者粗加工才会选择国产的设备。

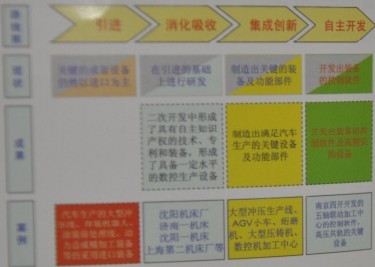

2.二次开发能力弱

国内许多机床工具业企业对进口的依赖度在70%左右,多半是从商业行为上引进产品,而没有从创新的角度引进技术,只有引进、仿制产品,没有消化吸收的二次开发,以至于一些关键的能件需要进口。

3.机床工具业发张路线图

4.国产装备竟争力弱

4.1缺乏核心技术

4.2功能部件材质、加工技术等问题

4.3国外企亚部分垄断了国内的市场

4.4自主品牌的溢价能力弱

第三部分:机床工具业创新与发展途径

一. 机床工具业创新与发展机遇

1. 汽车市场持续走强,连续两年产销售在1800万辆以上

2. 自主品牌汽车迅速发展,自主创新能力进一步提升

——国家政策的支持;

——自主品牌汽车产销量逐年提高

——企业自主创新能力不断提高,离不开装备也的支撑。

3. 合理扩大产能,通过技术创新实现规模化生产、优化资源

4. 新能源汽车及核心零部件技术是装备企业发展的新增长点

——国家大力倡导,成立联盟集国力开发新能源汽车;

节能、安全、环保统筹兼顾,协调发展,是汽车制造业可持续发展的重要标志;

——汽车轻量化开发是节约能源最直接的途径。

二、机床工具业发展的趋势与创新

上一个世纪以来世界制造技术最重要的发明,如流水自动线、数控技术、精益生产、艘捷制造、高速加工创造、柔性自动化技术、工业工程等,都发旅于汽车亚和航天航空制造业;我国汽车业使用的机床约占装备创造业产值和利润的50%以上,汽车制造技术水平的提高依赖于机床工业的进步,同时又推动机床工业的发展。

1. 发展趋势

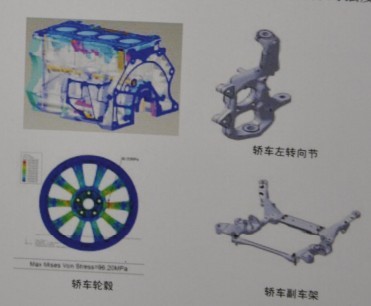

汽车制造装备分为整车制造装备和零部件制造装备两大类:

汽车制造装备如冲压设备、机器人、成套装备、检侧设备等;零部件制造装备主要指与发动机、变速器、桥总成零件生产相关的装备;目前加工的主要手段—切削加工技术国内外的发展趋势都是朝着数字化、高效、高精、可靠、复合加工、集成、同步、环保等方向发展。

高效: 主要指高端的高效专用设备,如高速车削、高速铣削、高速磨削、高速滚齿;高效柔性自动生产线及高效的制造技术。

高速柔性加工中心: 日产、奔驰、福特、戴姆勒一克莱斯乐和通用等众多的汽车厂都已采用高速加工中心来加工缸盖和变速箱体,用柔性生产线替代自动线已是一种发展趋势。

应用高速柔性加工中心可实现小型化、柔性化、易于转变加工内容等目标。可以降低汽车零件的轧制模具和成形模具制作周期和生产成本。

干式加工: 冷却液的使用、存储、保洁和处理等十分繁琐,成本很高。工业发达国家,非常重视干式切削,大力研究、开发和实施这种新型加工方法。据测算,如果20%的切削加工采用干式加工,总的制造成本可降低1.6%。因此,未来加工的方向是采用尽量少的切削液,耐高温刀具材料和涂层技术。由于高速切削具有切削力小、散热快、加工稳定性好等优点,因此干切削技术与高速切削技术的有机结合可获得生产效率高、加工质量好、无环境污染等多重技术经济效益。

高精: 主要是汽车发动机高精度零部件制造、高精度模具制造、汽车电子制造所需要的高精度设备。

复合加工: 中小批量结构复杂的多品种生产逐渐趋向采用车铣中心、铣车中心、车磨中心等复合加工中心发展。

集成: 把工艺系统、物流系统、信息系统及各种现代制造技术按照精益、敏捷理念集成为新一代柔性自动生产线是发展趋势。

2. 国产汽车机床工具业创新满足汽车行业生产的特性条件

3. 机床工具业的创新

3.1 设备方面

掌握核心技术,研发国外垄断设备高速柔性加工中心,数控成形磨齿机;滚刀、剃齿刀修磨机床;数控硬车车床;用于汽车生产的自动线;组合机床;专用机床;高刚性、高速机床;齿轮的渗碳处理设备;机器人;电子束焊接设备;摩擦焊接设备;激光焊接设备;部分装配用非标设备及测峨、控制设备等国外垄断设备,急需国产设备替代

3.2工装方面

刀具材料、刀具结构和刀具的涂层技术;柔性加工线、在线检测所使用的精密测量仪和设备;大型、精密的车身焊装夹具。

3.3设计方面

加强设备的柔性化、人性化设计,提高使用的安全性

三.中国汽车装备,装备中国汽车的有效途径

从一汽的未来发展目标看装备制造业如何进入汽车工业

1.担责任、争第一、创新业是一汽的理念

自主一汽、实力一汽、和谐一汽

—— 一汽从支持民族工业的角度出发,愿与装备制造业企业共同发展

——提高一汽的技术实力、经济实力,回报社会

——建立和谐的一汽

一汽“十二五”战略目标

到2015年,集团总销最超过500万辆

——销售收入超过6000亿元。其中.自主整车销售超过200万辆,自主产品海外销售超过10%。

——市场份额达到20%

2. 04专项是装备制造业进入汽车行业的有效途径

04专项(高档数控机床及基础制造装备)是由国家科技部、工信部、财政部共同组织,由工信部牵头申报的国家重大专项,由企业牵头,联合产学研用的团队,开发和制造出具有自主知识产权的装备,打破国际垄断,掌握核心技术,提升装备制造业的综合制造能力;一汽2011年承担了3个国家04专项项目,1个智能化项目联合了国内十多家机床制造企业和国内著名的大专院校和研究杭构,共同研制和制造高精尖的大型装备,力争打破国际垄断。

2011年国家重大专项

项目一:电控共轨柴油喷射系统制造技术与关键装备的研发及应用

项目二:大型内高压成型工艺及成套装备

1.减轻重量,节约材料。轿车副车架减轻了34%;散热器支架减轻了24%

2.材料利用率高。内高压成形件的材料利用率约为95%^98%,冲压件仅为60%左右。

3.减少零件数量,减少后续机械加工和组装焊接的工作量。

4.提高零件的强度与刚度,尤其疲劳强度。

5. 降低生产成本。降低生产成本15%-20%,模具费用降低20%-30%。

用户:一汽轿车公司

制造商(产):齐齐哈尔二机床

学和研:哈尔滨工业大学、西安交通大学、齐齐哈尔大学

项目三:3500吨压铸机成套装备

1.研究目标:重点研发超大流量闭环实时控制系统等核心技术,实现自主知识产权的超大型压铸装备开发制造主机最大空压射速度、增压建压时间、可靠性和稳定性达到国际同类产品先进水平。

2.考核指标

锁模力:35000KN;锁模行程:1600mm;

最大空压射速度:8m/s 增压建压时间20ms

实时控制周期≤lms;慢速至快速转换时间≤15ms

慢速至快速位置重复精度2mm:铸造压力控制精度士5bar

用户:一汽铸造公司

制造商(产):苏州三基

学、研:清华大学、西安交通大学、机械科学研究总院

3先进制造技术在一汽的应用

应用之一:高强度钢及成型技术应用

基于车身安全性及轻量化思想,高弧钢板越来超广泛的被采用其特点是刚性好、重量轻但成形性不好,回弹严重,所以随车高强度钢的广泛应用其对应的成型技术也在逐步发展。

应用之二:激光焊接技术及激光拼焊板应用

激光焊技术具有焊接强度高、速度快、效率高、变形小、焊缝外形美观。适用于特殊材料、不同板厚钢板连接以及特殊焊缝。在车身轻量化、产品造型差异化、提高车身强度、刚度降低成本、提高效率方面有不可替代的作用。

激光拼焊板技术将不等厚、不同材质板料通过激光拼焊成形技术,实现激光拼焊板整体冲压,可减少模具数量、焊接工作量,提高了材料利用率、降低了车身重量,节能减排。

在一汽轿车B50/A130等车型用有应用

应用之三:铝合金缸体铸造技术

在现在轿车生产过程中,对铸件的要求已越来越高,铸件加工技术正朝着高性能、高强度、薄壁的方向发展,其中发动机缸体铝合金铸件便是其中最具代表性的产品。目前80%一闪干的轿车铝缸体采用压铸生产。

真空压铸工艺:采用2500T以上的压铸机,高速、高压成型。同时采用真空系统在压铸过程中抽出模具塑腔内的空气。从而减少缸体内部的气孔,提高缸体的强度。

挤压铸造工艺: 采用2500吨以上的挤压机,低速、高压成形。从而减少铸件内部的气孔,提高铸件的强度。

第四部分:对汽车装备制造业的建议

1.加强对数控加工和柔性化生产设备核心技术的研究和掌控。应从消化吸收、功能件的集成向二次开发突破,从引进产品中掌握核心技术。

2.装备业产业链应同步发展。国家应大力支持和扶持形成装备制造业产业链的自主开发能力,装备业一方面组成产学研用的队伍,提升研发能力,另一方面要在业内加强技术交流,技术形成合力。在产业链上每个环节实现自主开发,如:导轨、工作合、轴承、丝杆、伺服点击、刀具及材料等。

3.同步发展。装备业企业应与汽车制造商同步发展或超前发展,及时掌握用户需求,要做到技术上以自主开发为主并同步服务上周全; 我国汽车工业才能真正实现自我供血、自我控制、自我强大、自我发展。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号