原中国机床工具工业协会工具分会理事长、技术委员会委员、教授级高工赵炳桢先生

1.切削加工技术进入了“高速高效”的发展新阶段

出现了新的切削工艺如高速切削、高效切削、硬切削、干式切削等以及新的加工方法如插铣、高速螺纹铣等;创新开发了很多先进刀具和工具系统;切削专业的内涵和行业的发展机制都有重大的进展;切削加工效率成倍提高;对制造业的发展和技术进步发挥了重要作用。

2.刀具产品的创新的速度大加快,刀具的产品结构全面更新

硬质合金成为主要刀具材料;超硬刀具性能提高应用领域扩大;可转位刀具比例增加;整体硬质合金刀具实用化。

3. 涂层技术快速发展,涂层刀具比例增加

效果显著--可成倍地提高刀具寿命或切削效率,影响面广;适应性好--可根据加工对象和使用要求开发相应的牌号;开发速度快--新牌号的开发可通过控制工艺因素实现;功能多--有耐磨的、耐热的、润滑的等不同涂层;涂层已成为快速提高刀具切削性能的最有效途径,被称为提高刀具性能的“兴奋剂”,具有很好的发展前景和应用价值。

4.刀具应用技术成为切削加工技术新的核心技术

刀柄与刀具装夹技术;切削加工的数据库技术;刀具管理技术;高速旋转刀具的动平衡技术安全技术;铣刀的走刀路线技术;(还会增加新的内容)

5.刀具行业成功探索了转型的道路

创新了“面向制造业,面向用户”的经营理念;由传统的刀具制造商销售商转变为切削加工技术的专业供应商和服务商;成为用户企业开发新产品、应用新工艺的技术支撑,必须依靠的技术力量,形成了紧密的合作关系;新的经营机制推动了切削技术的快速发展。

6.对刀具经销商的影响与要求

要树立新的服务理念,由单纯的商业服务向切削加工技术“服务”转型;要成为刀具企业与用户企业之间沟通的桥梁,服务的前哨,信息的源泉,长期的合作伙伴;要构筑新的竞争优势,由价格竞争转变为服务能力的竞争;要了解切削加工技术的基础知识,并不断提高。

先进切削技术应用的实例

1.开发高速切削(HSC)新工艺

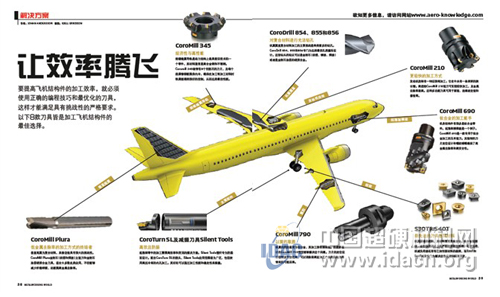

2.在航空工业的应用

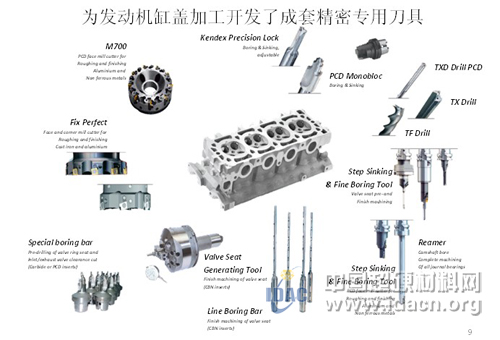

3.在汽车工业的应用

4.在模具工业的应用

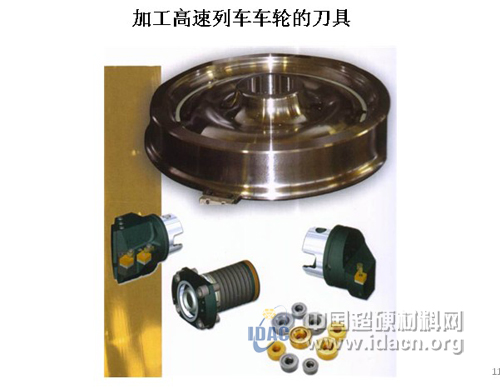

5.在高铁行业的应用

二、PCBN刀具的特点及其应用领域

1. PCBN刀具的特点

优点:

硬度高 耐磨性好;

耐热性好

在高温下:硬度高,化学稳定性好,抗氧化能力高,适合高速或高效切削;

导热系数高 有利于切削热的导出,降低切削温度;

摩擦系数低 降低切削温度,减少刀具磨损,提高加工质量。

缺点:强度低,冲击韧性差。

2. PCBN刀具的应用领域

根据其性能的特点,PCBN刀具适合加工淬硬的零件,有独特的优势。开发了以车代磨、以铣代磨(抛)、干式切削新工艺;主要用于精加工、半精加工工序;在加工某些材料上已出现可用于粗加工、断续切削的牌号。近年来,已在制造业的众多工业部门得到应用,发挥了独特的效果。其主要的应用领域有:

在汽车工业

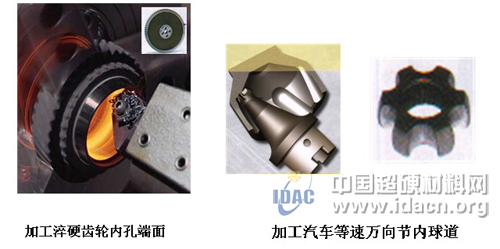

刹车片、刹车鼓;发动机汽缸体:铣平面、镗缸孔、阀门座圈;淬硬齿轮;等速万向节淬硬滚道的铣削;

在模具工业:淬硬模具的铣削;汽车覆盖件大型模具的无接刀痕精铣

重型机械行业:高硬铸铁轧辊的加工;矿山机械耐磨零件的加工;大型轴承的加工;大型淬硬齿轮的刮削加工

航空航天工业、能源工业:难加工材料的加工

粉末冶金行业:烧结零件的加工

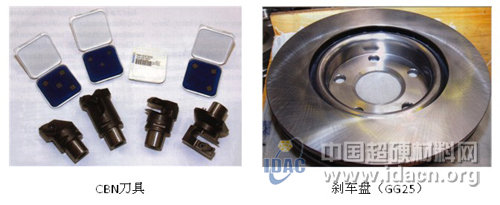

PCBN刀具加工灰铸铁刹车盘

与陶瓷刀具相比,CBN刀具的耐用度更长、切削速度更高、节拍时间更短;陶瓷刀具的切削速度为1200m/min,而CBN刀具为4000m/min,陶瓷刀具的耐用度为150件,而CBN为1500件。

PCBN刀具用于发动机缸体生产线

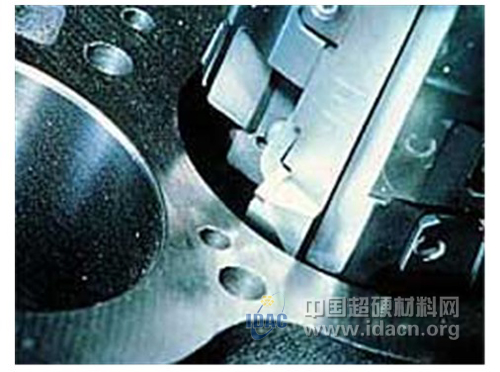

精镗发动机缸孔

硬切削在汽车工业中的应用

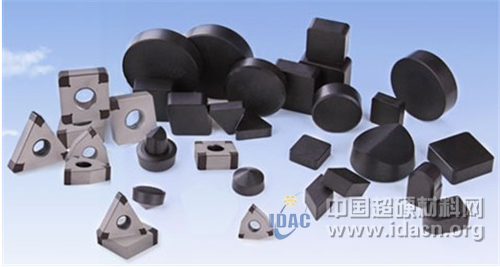

PCBN刀具的进展

第一、性能改善,品种增多,应用范围扩大;

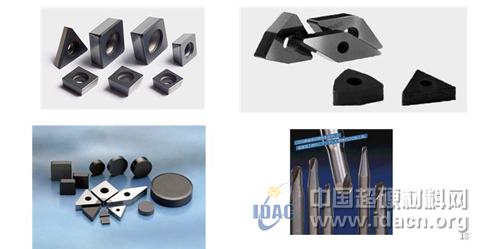

富耐克公司FBS超强焊接PCBN刀具系列牌号

富耐克公司的PCBN刀片

第二、PCBN可用于粗加工

加工淬硬高铬钢轧辊 Φ760mm L1700mm 56~60HRC整体式CBN刀片,含82vol%CBN/陶瓷,颗粒度15μm

加工粉碎机辊筒Φ1700mm ,淬硬含镍铸铁60HRC 零件表面不规则有夹砂

3.经销PCBN刀具的有利之点与不利之处

有利之点:PCBN刀具的市场还有很大的开拓空间,基数较低;随着制造业转型和新工艺的推广,需求会加大;富耐克的PCBN刀具的性能有突破,应用面大。

不利之处:多数用户对PCBN刀具认知度低,了解少;用户对国产刀具质量可信度低;用户对刀具价格高低的评价方法不科学,偏面地认为PCBN刀具价格高会增加加工成本。

措施建议:

加大宣传和推广的力度,尤其是富耐克刀具的性能,增加对国产PCBN刀具的认同度;通过经销工作,提高用户对刀具价格与加工成本的理解;并坚持做好用户的服务工作。

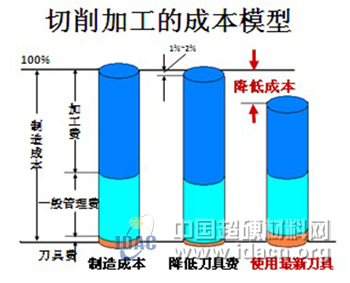

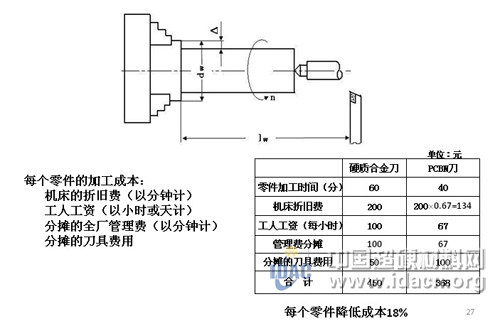

一般认为:刀具只占加工成本的4%,因此,可以算出:如果把刀具的采购价格降低30%,能节约的加工成本约1%;如果采购了性能更好的刀具,但在使用时不提高切削参数,从而使刀具寿命延长50%,也只能节约约1%的零件制造成本。但是如果在购买好刀以后,提高切削参数20%,却可因加工效率的提高,使工序的加工费用降低15%,给企业带来可观的利润。

这个模型的价值:改变了刀具用户的传统观念;改变了刀具制造商的经营理念;山特维克可乐满认为:提高切削效率20%,美国每年能节约150亿美元的加工费用;如果我国的切削加工效率能提高20%,每年能为我国节约800亿人民币的加工费用,这是属于广大刀具用户的财富。

要让用户了解用PCBN刀具带来的效益

PCBN刀具降低加工成本的例子

HORN公司开发的加工汽车等速万向节内球道的PCBN铣刀,用PCBN硬铣工艺代替磨削工艺,每班可加工600~800件球笼,刀具寿命可达2~3个班,并显著降低了加工的成本。

三、切削加工技术的基础知识

1. 切削加工技术的8个要素

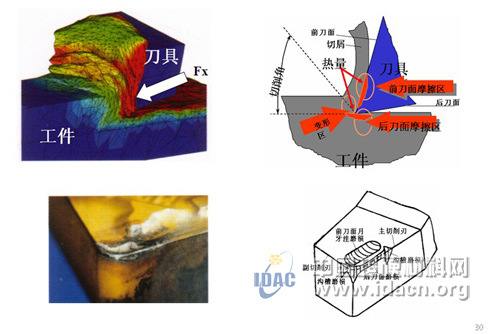

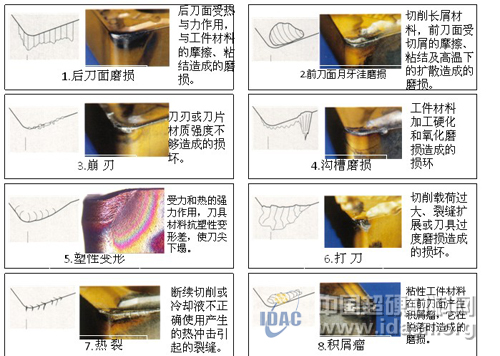

切削产生的力和热与刀具的磨损(失效)

切削中的力和热对刀具磨损的影响——刀具磨损的主要成因

2. 认识工件材料的特性(可加工性)

工件材料的特点:

1.工件材料是选择刀具和切削参数的主要依据,了解它对于正确选择刀具和切削参数关系重大;

2.工件材料品种繁多,用途不同,性能千差万别,在切削过程中的表现和产生的影响也大相径庭,有的很好切,有的却很难切;

3.在切削技术领域用工件材料的“可加工性”表示材料可切削的难易程度;

4.了解影响材料可加工性的因素是掌握切削技术的关键。

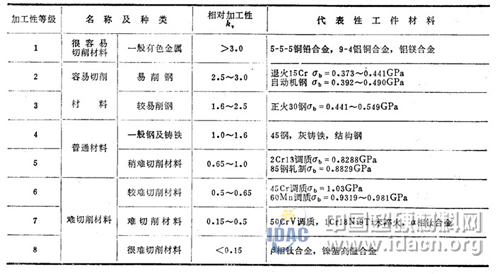

材料可加工性的相对指数

造成工件材料可加工性千差万别的内在原因

机械性能:强度、硬度、加工硬化;物理性能:导热系数、杨氏模量;化学成分:碳、合金元素、易切削元素;金相组织:热处理后的金相组织;

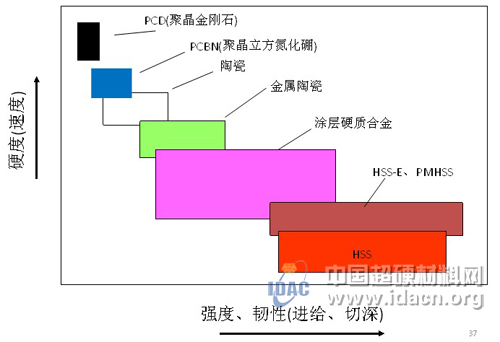

3. 刀具材料

各种刀具材料的主要应用领域(一)

高速钢: 分低合金高速钢、普通高速钢、高性能高速钢(HSS-E)、粉末高速钢(PMHSS)制作钻头、立铣刀、丝锥等通用刀具,在低速下使用;制作齿轮刀具、拉刀等精密复杂刀具的主要材料;高性能高速钢可用于难加工材料的加工。

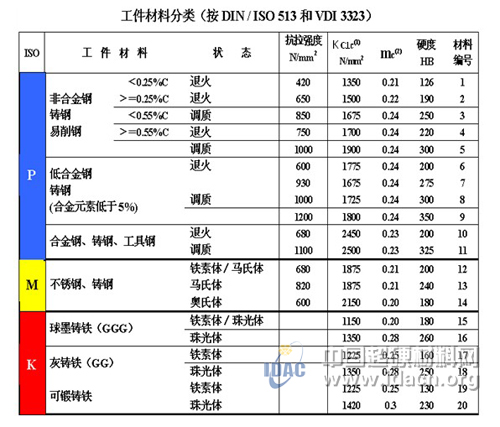

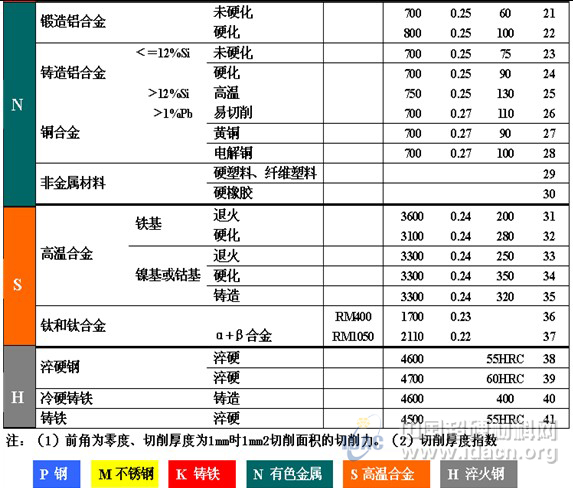

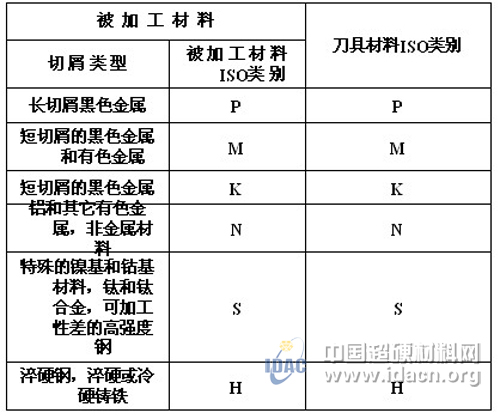

硬质合金:是目前应用最广的刀具材料。分P、K、M、N、S、H六大类;每一类对应不同的加工材料,有众多的牌号。用于制作车刀、铣刀、钻头等可转位刀片;细颗粒硬质合金用于制作高性能整体硬质合金刀具。

金属陶瓷:又称碳氮化钛基硬质合金,分TiC基、TiN基、TiCN基金属陶瓷,还因粘结剂的不同有各种牌号和性能。用在精加工、半精加工领域代替硬质合金刀具,可采用更高的切削速度。

陶 瓷:分Al2O3纯陶瓷、混合陶瓷、Si3N4陶瓷。高效加工铸铁和淬硬钢;精加工、半精加工代替硬质合金;氮化硅陶瓷加工高温合金。

立方氮化硼:因立方氮化硼浓度和粒度的不同有不同韧性和硬度的牌号,应用于各种不同的场合。加工淬硬钢;高速加工铸铁和高硬铸铁;用于硬切削和干切削。

聚晶金刚石:加工有色金属;加工非金属材料;加工合成材料。

刀具材料ISO类别及牌号的选择:

根据工件材料类别选择对应的刀具材料类别

根据加工工序类型、毛坯状况、系统刚性在刀具材料类别里选择刀具材料的小类及相应的槽型

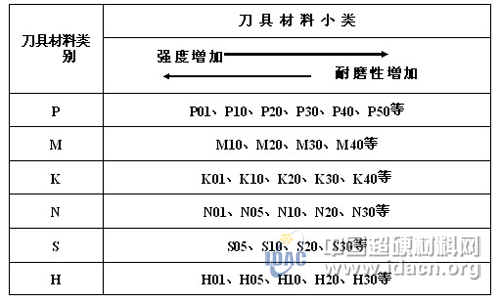

4. 刀具涂层提供的改性作用

涂层对刀具材料的改性作用

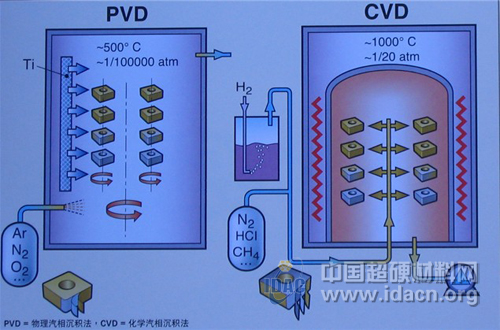

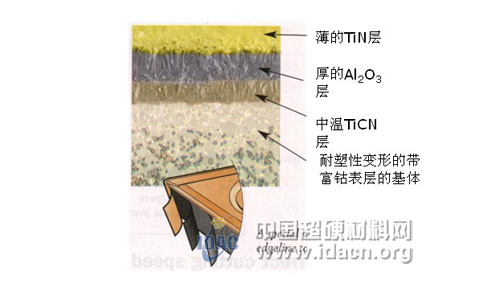

涂层的类型—物理气相沉积(PVD)与化学气相沉积(CVD)比较

典型的化学涂层(CVD)

各种物理涂层(PVD)涂层牌号

5.刀具的主要几何参数

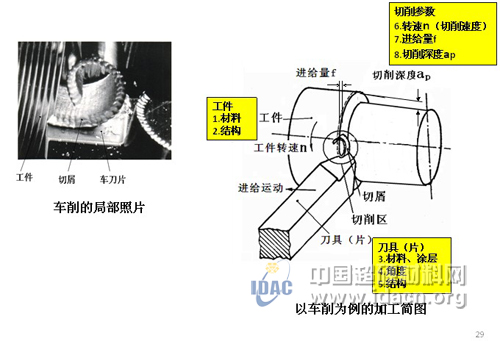

6.切削参数

切削参数包括:切削速度vc、进给量 f 和切削深度(背吃刀量)ap。

切削参数的设定关系到:

1. 金属切除率的大小(Q= vc×f×ap)即加工的效率和加工的成本;

2. 作用在刀具上载荷(热和力)的大小即刀具磨损、失效的快慢和原因:

3. 加工质量的好坏。

归纳:处理刀具问题的思路

1.确定工件材料的类别、状态;2.列出材料性能的特点及其对刀具磨损的影响;3.抓住可加工性的主要因素及刀具失效的主要原因;4.观察刀具失效的模式,判断切削热和力的作用;5.对策:一方面,从几何角度、切削参数来降低热和力。另一方面,从刀具材料、涂层、几何角度来提高刀具对热和力的承载能力。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号