自从人工生长金刚石获得成功以后,人们一方面以生产的规模大量合成工业用金刚石,另一方面则力图生长出优质的金刚石大单晶,以便满足它在电子技术中的潜在应用。

一、高温高压法人造金刚石

1954年Bundy等人利用金属触媒在高温高压条件下首次实现人造金刚石单晶的合成。

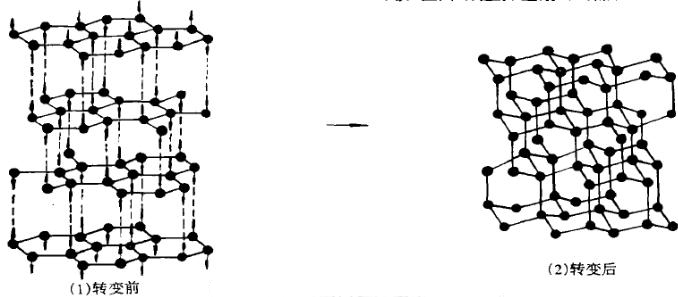

图1 菱方石墨向立方金刚石的转变

原理:

利用静态超高压(50~100kb,即5~10GPa) 和高温(1100~3000°C)技术通过石墨等碳质原料和某些金属(合金)反应生成金刚石,其典型晶态为立方体(六面体)、八面体和六-八面体以及它们的过渡形态。

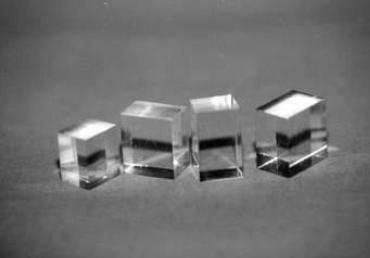

随着高温高压技术的发展,人造单晶金刚石的尺寸越来越大。

图2 我国科研人员研制的人造金刚石

图3 各种金刚石制品

到20世纪70年代开发的金属烧结聚晶金刚石(PCD),人工合成金刚石材料已经成为自然单晶金刚石的唯一替代物.

图4 金刚石聚晶

金刚石聚晶是由金刚石微粉与少量结合剂在高温高压下烧结而成,具有耐磨性高,抗冲击韧性强,热稳定性好和结构致密均匀等特点,广泛应用于制造石油,地质钻头和机加工工具和宝石加工等。

二、低温低压法人造金刚石

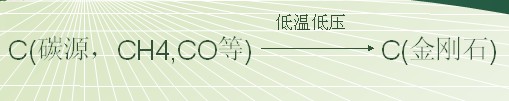

图5 低温低压合成金刚石过程示意图

低温低压制备金刚石起始于1970年前苏联Deryagin,Spitsyn和Fedoseev等人的成功试验,1980年前后,日本Setaka等人验证了在低压条件下非金刚石衬底上气相生长金刚石晶体是可行的。

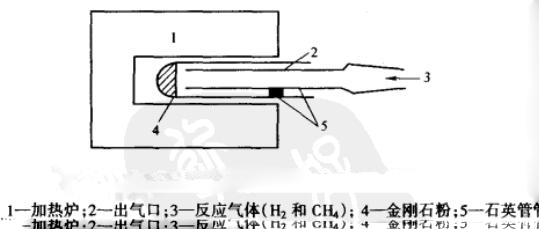

图6 普通CVD法沉积金刚石膜的示意图

低温低压下化学相沉积(CVD)金刚石薄膜,是当今的一大研究热点。

图7 CVD金刚石膜

CVD金刚石膜作为切削刀具材料的有利条件是其无与伦比的硬度所导致的优良组合性质:

1. 好耐磨性和其尺寸稳定性。

2. 具有较小的摩擦系数。

3. 允许刀具承受的进攻性机械加工温度可达800℃。

4. 化学性能更稳定,抵御刀具切削液的腐蚀。

图8 金刚石砂轮修整工具

当今CVD沉积金刚石膜选用衬底多种多样,硅,不锈钢,钛基体,钛合金,铱,铬,铝,铜,钼,镍,铂等等多种衬底上沉积。

图9 CVD金刚石涂层刀具

但是,目前生产CVD金刚石膜,作为切削刀具使用有待进一步研究和开发。

综上可知,高温高压人造金刚石与低温低压人造金刚石比较大致有以下的不同:

1.转化为金刚石的碳源不同,高温高压时选用的是石墨等原料,而低温低压则是选用的甲烷,一氧化碳等碳源;

2.高温高压下生成的金刚石是稳定相,而低温低压生成的金刚石是非稳定相;

3.高温高压下合成的金刚石颗粒较大,如今高温高下可合成尺寸较大的单晶,但是低温低压下尚未实现,低温低压下合成的为多晶金刚石薄膜;

4.高温高压的工艺相对更成熟,已有一些工业应用,而低温低压尚在探索阶段,但是前景广阔。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号