摘要 本文简要介绍了在金刚石复合片(PDC) 的生产和检验过程中经常出现的几种主要缺陷:如分层、欠烧、表面出现针眼和黑点等,对这些缺陷产生的原因从生成机理上进行了初步的分析,并结合作者的实践经验,提出了一些解决问题的思路和方法。

主题词 金刚石复合片 超声检测 缺陷

金刚石复合片(PDC) 作为新型的超硬材料产品,经过多年的研究和推广,现已广泛地应用于石油、地质、煤田的开采钻探及机械加工的多个领域中,取得了越来越好的经济效益和社会效益。因此,怎样使PDC产品的性能保持稳定和不断提高,不仅直接关系到客户的利益,而且也是各生产厂家一直追求的目标。

目前,国内的各PDC 生产厂家,在其生产过程中,绝大多数采用的是六面顶压机进行合成,这是一种在1450~1700 ℃、55~60kb 的高温高压下把两种不同的材料烧结在一起的过程。作为一种复合材料,PDC 的硬质合金层与金刚石层如何能结合牢固,减少内应力,使之在恶劣的使用环境中彼此不发生剥落、分层或断裂,保持良好的使用效果,其生产工艺的稳定起着决定性的作用。

PDC 的生产组装件一般由5 个部分组成,它们由内到外分别为:

①金刚石微粉和硬质合金。目前市场上出售的金刚石微粉由于生产厂家的工艺不尽相同,很难保持其非常干净。因此,为了保证金刚石微粉的纯洁性,在投入使用前一般都需要重新进行酸碱处理,以尽可能地去除杂质;另外,硬质合金的结合面也必须保证清洁,不得有任何腐蚀或粘有其它物质。

②屏蔽层(又叫保护层) 。要求其内壁光滑、干净、无破损、尺寸准确。

③均压介质。可以作为导热均压的材料有ZrO2 、盐岩等。

④发热元件。通常采用发热量稳定、均匀的碳管。

⑤传压介质。传压介质主要为无机非金属材料,

有叶蜡石、白云石、伊利石、高岭石等,目前在行业上主要采用的是粉压叶蜡石块,在压制成型后使用前需要进行必要的焙烧和烘烤,并保持其干燥。由于PDC 产品一般是大批量重复性生产,每片产品只是在宏观条件相对相同的情况下进行合成,因而,每片产品之间在性能上必然存在着一定的分散性和差异,造成产品出现一些缺陷,这些缺陷会影响产品的成品率。下面,我们把产品最容易出现的主要缺陷及产生的原因分析如下:

1 分层

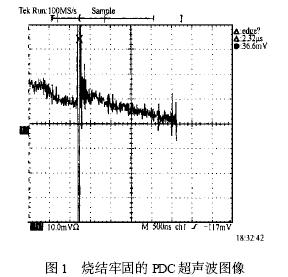

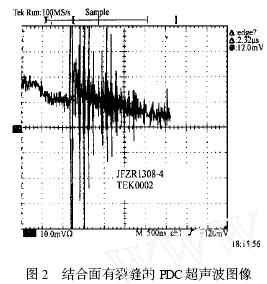

主要表现为金刚石层与硬质合金衬底在其结合面上出现裂缝。用50MHz 超声波探伤仪可以检测出其结合面上的烧结情况,金刚石与硬质合金粘结牢固的PDC在探伤中不发生界面反射波;而界面上有裂缝的PDC可以对超声波产生多次的反射和折射,使其在探伤图像上出现非正常的杂波,不同的裂缝产生的杂波图像也有所不同。下面是两种不同的烧结情况在超声波探伤仪中产生的波形图。

产生分层的主要原因大致有以下几方面:

①高温时间过长

众所周知,金刚石在烧结过程中会部分石墨化,液相钴渗入金刚石微粉层时,溶解石墨并向金刚石输送碳,使金刚石颗粒长大并搭接起来,形成金刚石- 金刚石的键结合。钴液渗入金刚石粉末的过程伴随着石墨→金刚石的转变,最后金刚石粉末中的石墨转变成金刚石,形成具有金刚石- 金刚石结合的牢固烧结体。如果烧结过程处于温度相对较高且持续时间较长时,液相钴会迅速完成溶解石墨并向金刚石输送碳的过程,金刚石颗粒也会长大并搭接起来,但由于高温持续时间较长,已烧结的金刚石会被碳化,从而使金刚石层中残留过多的石墨,严重影响金刚石层与硬质合金衬底的界面结合强度,导致界面分离。

②残余应力

残余应力的产生主要是由于热膨胀(冷收缩) 的存在。硬质合金的热膨胀系数是金刚石的两倍。PDC 的烧结属于液相烧结,当烧结结束各相开始冷却时,由于各相热膨胀不同所以收缩不一致,彼此约束,从而产生应力,这种应力过大时,便导致金刚石层从衬底上分离。而热膨胀是材料本身的固有特性,要完全消除其影响是很难的,只有从工艺上入手,比如对衬底形状的设计,或通过退火处理,以尽量减小残余应力的影响。

③硬质合金本身的质量较差。

2 欠烧

分为全部欠烧和局部欠烧。从外观上看,主要是金刚石微粉尚未完全烧结,呈现松散的结构,在色泽上表现为灰色或带黄色斑点,磨耗比很差,基本无使用价值。造成欠烧的主要原因有:

①原材料受到污染

在市购的金刚石微粉中,总会包含着叶蜡石、石墨、铁磁性物质和灰份等杂质。如果未处理干净或在存放过程中受污染,那么在烧结过程中,这些污染物将对金刚石产生热侵蚀,促使金刚石氧化和加速金刚石的石墨化,从而阻碍钴扫越的进行,轻则局部阻碍金刚石的自身烧结,重则只有界面处的金刚石被烧结,留下黄色斑点。因此,对原材料的保存和处理要相当仔细,严格按照规程进行。

②温度过低或高温时间保持不够

由于PDC 烧结属于液相烧结,它就要求必须有液相生成。温度过低时,不能产生足够的液相,使烧结过程无法持续,只能在界面处产生烧结,而其他部分仍保持原有形态,呈现松散的结构。合成腔体达到预定温度是需要一定的时间的,由于受工艺条件所限,这个时间不能过长,否则就会相应缩短后期保持高温的时间,这样,虽然也产生足够的液相,但在相对较短的时间里,扫越式再结晶进行的不很完全,而造成PDC 的局部不烧结。要避免这些情况的产生,除了要防止设备故障(如压机的绝缘垫损坏或压机的加热电源漏电等)外,还要不断加强对操作人员的培训,提高操作人员的技术水平。

③衬底结合剂含量不足

PDC 的烧结是需要在衬底中的结合剂参与下有条件进行的,当衬底中结合剂的含量不足时,就会影响PDC的烧结质量,轻则一般会在超硬层表面留下较深的虚点,虚点处基本上没有磨耗比;重则就只能是废品。

3 针眼、黑点

所谓针眼就是指在PDC 的金刚石表面存在象针扎过一样的小孔洞。它们有多有少或聚或散,是影响成品率的一大缺陷。我们认为这些小孔洞实际就是气孔。吸附气体或蒸汽是固体与气体界面上最重要的特征性质之一,金刚石亦不例外。由于合成PDC 所使用的是金刚石微粉,通常只有几十微米或几微米,因而比表面积极大,所吸附气体的量就更为惊人。在烧结过程中,由于液相的产生,气体分子逐渐聚集,形成或大或小的气泡,随着温度的升高,颗粒的粒界开始移动,粒子长大并搭接,气泡逐渐迁移到粒界上消失,烧结体密度增高,并可能最终排除气泡,得到充分致密的烧结体。但困难的是我们不知道气泡什么时候能被完全排除,因而总会有个别的气泡随着烧结结束形成气孔留在金刚石层中。

黑点实际上是一种颜色不均匀,它总是出现在PDC 表面的中心部位,而且随着PDC 尺寸的大小而变化,PDC 的尺寸越小,它就越不明显。它形成的原因就是由于存在着压力温度梯度。在超高压、高温状态下,压力、温度在各处并不均等,且总是边缘的温度和压力高,越往中心就越低,这种不均匀性就会在烧结体上体现出来,要想消除这种缺陷,就应当从组装和配料等工艺上进行改进,才能解决。

以上讲述了在PDC 生产过程中经常出现的一些主要缺陷及其产生的原因,随着新技术新工艺的不断引入,这些主要缺陷的数量在不断地减少,成品率也在不断地提高。但是,要完全解决这些问题,不是一朝一夕可以完成的。只有大家继续进行深入研究、不断实践、互相交流、共同努力,才有可能使我国的PDC 产品在不久的将来达到国际一流产品的水平。

作者:杨威,赵大钢,汪玉树 郑州新亚复合超硬材料有限公司

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号