淬硬轴承钢零件大都工作在其机械力学性能极限点附近,其性能主要取决于工序链中最后一道精加工工序,即车削和磨削,因此精加工被认为是影响零件性能和寿命的重要过程。精磨是轴承钢精加工最常用的加工工艺,随着超硬材料PCBN刀具的发展及数控机床等加工设备精度的提高,以硬态切削代替磨削来完成零件的最终加工已成为淬硬轴承钢的一个新的精加工途径。如果将硬态切削与精磨工艺结合起来,则加工一个一般轴承零件所花的成本将比在磨床完成粗加工和精加工所花成本降低40%~60%。因此,后继工序有超精加工或精密磨削要求时,硬态切削是最好的选择。

美、德和英等国率先在精密航空轴承上采用了硬态切削工艺,其产品的供货周期由1年缩短为3个月,经济效益也是原来的5倍以上。例如荷兰Hembrug公司在Mikroturn CNC系列超精车床上采用PCBN刀具精车淬硬后的EN21轴承钢(HRC62)、美国国家标准工艺研究院Y.Kevin Chou和Chris J.Evans采用Sumitomo BN系列的PCBN刀具加工AISI M50钢(HRC62~64)、英国DeBeers工业金刚石公司M.A.Fleming 在Delta Turn40 车床上采用AMBORITE DBN45刀具车削EN31轴承钢等都实现了PCBN刀具加工淬硬钢的纳米切削。

然而,我国企业和工厂还难以接受PCBN刀具的硬态切削加工工艺,其主要原因是对PCBN刀具切削加工淬硬轴承钢的适应性没有彻底研究,其中一些不稳定因素制约了它的推广应用。本课题通过切削试验研究了PCBN刀具精密切削淬硬GCr15轴承钢时切削力的特征、锯齿形切屑的形态和刀具的磨损特征,从表面粗糙度、硬化层深度、亚表层的白层现象、残余应力的分布和尺寸形状精度方面论证了PCBN刀具的硬态切削工艺在淬硬轴承钢精密切削中的可行性和可靠性。

1 硬态切削力的特征

硬态切削过程中,切削力是衡量整个工艺系统稳定性和切削加工精度的主要因素。试验在带有无级变速的CA6140车床上进行,采用应变式车削测力仪测量切削力,采用自然热电偶法测量切削温度,工件材料选用GCr15轴承钢,通过热处理工艺得到HRC30,HRC40,HRC50,HRC60和HRC64共计5种硬度的试件。

由于PCBN刀具材料的脆性,使用前一般都要进行大钝圆(200~400μm)和倒棱处理,在切削过程中,由于切削深度和进给量都较小,钝圆和负倒棱实际为主要参与切削的部分。受切削区形状的影响,PCBN刀具切削淬硬GCr15轴承钢时径向力Fy通常最大,其次是主切削力Fz和轴向力Fx,而且在粗加工中切削力大约为精加工的6~9倍。硬态切削过程中切削力几乎与进给量、切削深度和后刀面磨损量成线性关系。当切削速度增大时,切削力稍微下降,这主要是因为切削温度有所升高使工件的塑性增强,但这种性质的变化仅对应一定的切削速度范围。当接触角度小和切深较小时,径向力Fy非常大且超过了主切削力Fz,这时的切削条件比较差,可导致刀具淬裂,应适当提高进给量来改善这种不良切削条件。

2 切屑形态

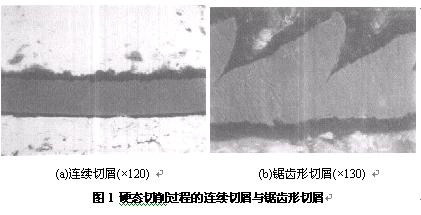

硬态切削过程易生成锯齿形切屑,在切削加工不同硬度的轴承钢时发现,工件硬度对锯齿形切屑的影响最大。当工件硬度低于HRC50时,即便是大进给和高速切削也只能生成连续切屑,如图1(a)所示;当工件硬度超过HRC50后,可明显观察到切屑形态由连续切屑向锯齿形切屑过渡,形成如图1(b)所示的锯齿形切屑,其原因主要是由于刀具向前切削使受极大压力的切屑材料发生突然断裂。

实际上所有金属切削过程都包括断裂现象,即便是连续切屑形成过程也包括大量局部化微观断裂的产生,只是未能继续延伸并穿透切屑宽度,且分离区域不断被表层断裂塑性流动挤压,随着进一步变形,这些微观断裂被重新连接,从而掩盖了断裂现象。

3 磨损特征

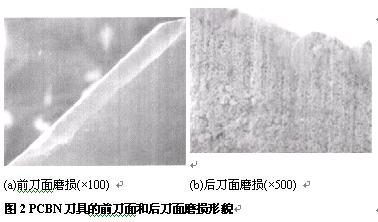

PCBN刀具切削淬硬轴承钢时,前刀面主要是月牙洼磨损,如图2(a)所示。由于PCBN刀具高温硬度高,只有达到一定的温度和压力后,才能使其产生磨损,因此月牙洼磨损只产生在距离刀刃很近的部分,而且宽度很窄。这一点有别于硬质合金刀具,同时也反映了PCBN刀具的刃口保持能力强,有利于实现淬硬钢的精密切削。PCBN刀具切削淬硬轴承钢GCr15时的后刀面磨损形貌如图2(b)所示,从外观上看是以机械磨损为主的磨损带,同时粘有一些工件材料,但从形式上看与硬质合金刀具无明显区别,只是磨损量很小。

4 已加工表面完整性

用硬态切削取代磨削加工,其主要问题集中体现在如何保证获得理想的加工表面粗糙度、形状精度和加工表面状态。尤其当进给量和切削深度较小时,径向力往往大于主切削力和切向力,切削精度不易控制。

切削研究表明,淬硬轴承钢的延伸率小、塑性低,易形成良好粗糙度加工表面。如果机床和夹具具有足够的刚性,在合理切削条件下还可实现淬硬轴承钢的纳米切削。

选取5种不同硬度的GCr15轴承钢进行切削加工时发现,工件硬度超过HRC50时,硬度越高其表面粗糙度越好。这是因为当工件硬度大于HRC50时,切削力和切削热都有所下降,使得切削过程中工件的热膨胀和金属软化效应的作用减小,有利于提高切削表面粗糙度和加工精度。

采用PCBN刀具切削淬硬GCr15轴承钢时发现工件表层和亚表层的组织状态有所变化,其微观组织由白色的未回火层和黑色的过回火层组成,是超细晶粒结构的奥氏体和马氏体的混合组织,表面呈白色,也称做“白层”,而且由于氧化磨损、扩散磨损和磨料磨损等机理的作用使工件亚表层的元素含量也发生了变化。

试验结果显示硬态切削后工件表面都为残余压应力,最大压应力位于工件表面以下50µm处,而磨削后工件的最大压应力主要集中在工件表面。残余应力与材料的成分、组织和缺陷一样,对工件的机械性能有较大影响,多数情况下必须控制残余应力的性质、大小及其分布规律。硬态切削过程中残余应力的产生被认为与切削热的形成及热源的移动速度、切削刃的几何形状、工件材料与刀具磨损等因素关系密切。目前关于残余应力和白层的形成尚未有明确的研究成果。

5 结论

1. PCBN刀具切削淬硬GCr15轴承钢时径向力Fy最大,其次是主切削力Fz和轴向力Fx,粗加工切削力大致为精加工的6~9倍。

2. 硬态切削过程易形成锯齿形切屑,其作用机理为工件材料在巨大的压应力作用下宏观和微观断裂,生成锯齿形切屑的临界硬度为HRC50。

3. PCBN刀具的前刀面和后刀面磨损形式显示出刀具保持刃口的能力很强,这有利于PCBN刀具在切削淬硬钢时实现以车代磨。

4. 硬态切削后已加工表面为残余压应力,这对提高工件的寿命是有利的。硬态切削表面粗糙度可达到粗磨的精度,采用超硬材料PCBN刀具对淬硬轴承钢的精密切削加工是可行的。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号