摘要 摘要:注射成型法制备光学透镜工艺中所用到的不锈钢铸模镶块通常会用到立方氮化硼聚晶刀具(PCBN)来加工。在模具镶块上进行球面或非球面加工时,切削速度随着刀具向轮廓中心逐渐进给而降至...

摘要:注射成型法制备光学透镜工艺中所用到的

不锈钢铸模镶块通常会用到

立方氮化硼聚晶

刀具(P

CBN)来加工。在模具镶块上进行球面或非球面加工时,切削速度随着刀具向轮廓中心逐渐进给而降至0。本论文对AISI 420不锈钢超精细低速加工工艺中不同等级

PCBN刀具的

磨损性能进行了研究。在加工的起始阶段,前刀面上有细小的孔洞;受损表面相当于断屑槽且容易导致裂纹的形成。一旦出现裂纹,沿着晶界就会出现晶间断裂。实验结果表明:表面断裂的出现和程度主要取决于前刀面的磨损激烈程度和切削力大小,这两者因素又受切削温度的影响。除了磨粒的导热性外,刀具上磨粒的孔隙度、延展性和粘结力度对刀具断裂阻力都有着重要影响。

关键词:PCBN刀具,加工,不锈钢,磨损

1.引言

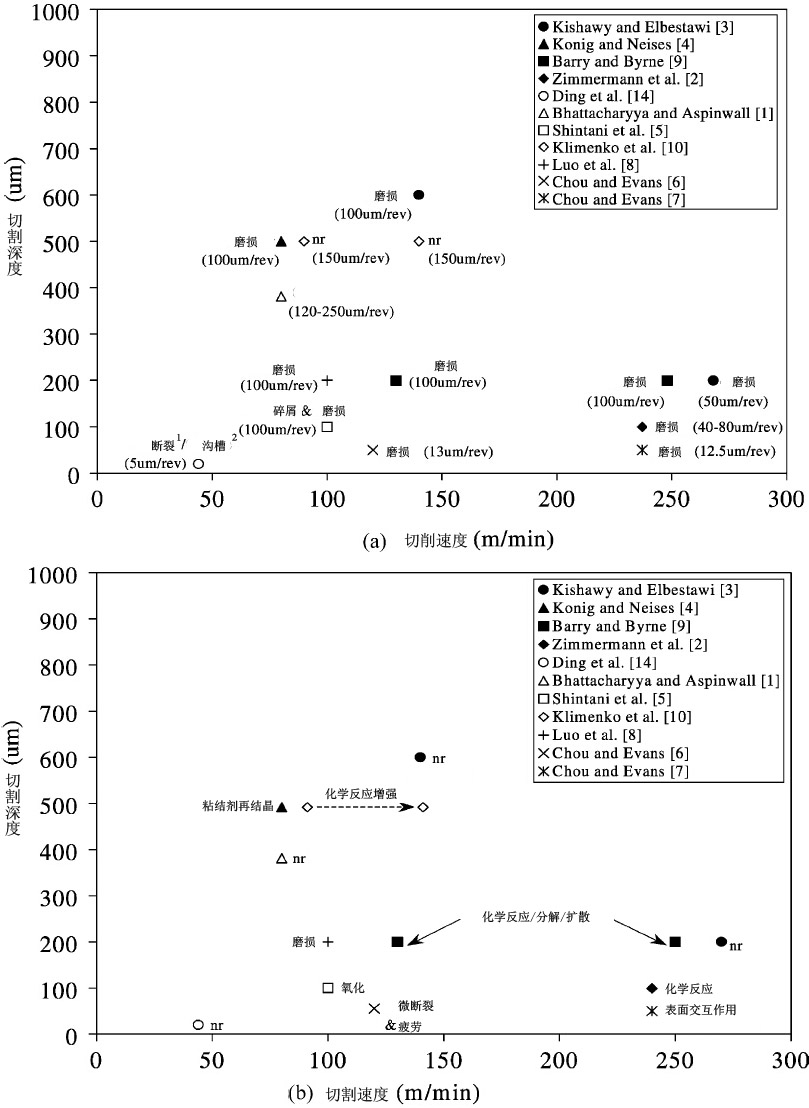

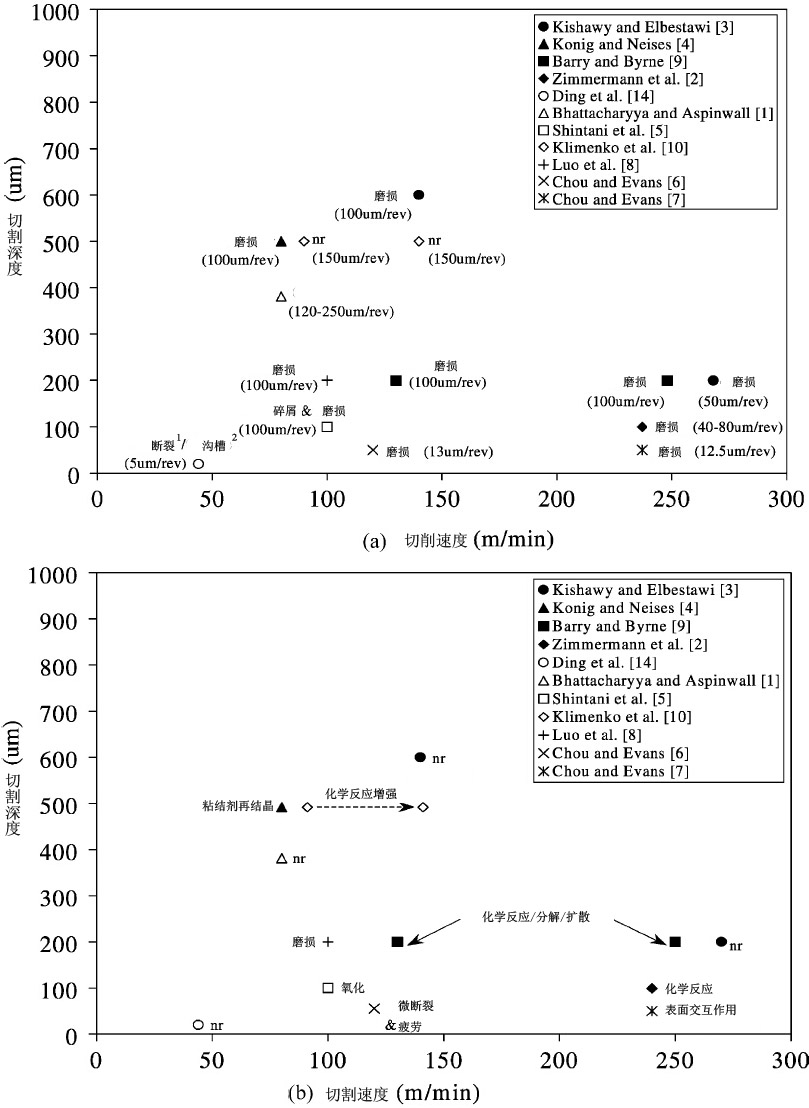

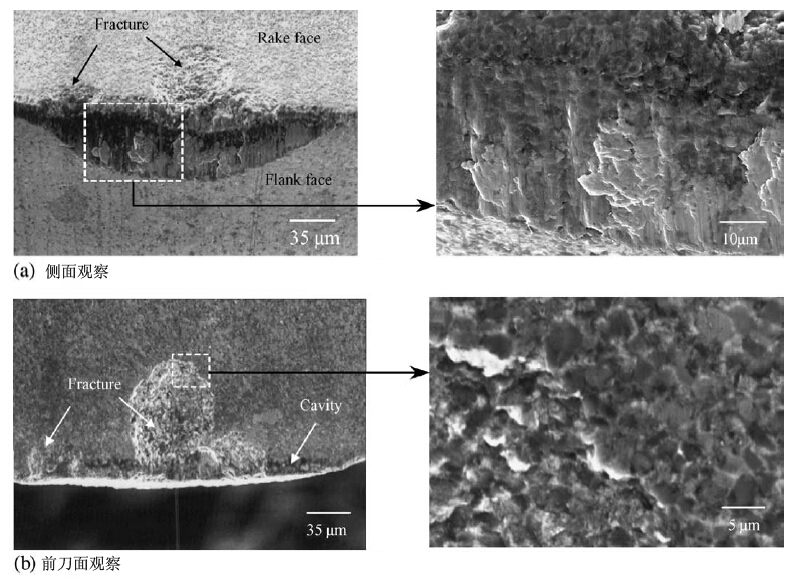

刀具磨损对切削效率和加工表面有着重要影响。不少研究利用PCBN刀具对合金钢进行硬车削加工,研究发现磨损主要出现在刀具的前刀面和侧刀面上,如图1(a)、(b)所示。由BN分解或扩散到碎屑中以及粘结相的再结晶而引起的模具磨损是刀具前刀面磨损的主要类型。

在多数实验中,侧刀面上的磨损是由工件冶金、刀具和周围环境的化学相互作用和反应引起的。Zimmermann等人在渗碳钢高速切削加工实验中发现,由于CBN和大气中的氧发生化学反应而在侧刀面上生成复杂的复合物,进而导致刀具的硬度降低,耐磨性能下降。Shintani等人还发现加工过程中温度升高会引起沟槽磨损。Chou 和Evans观察到在加工硬化钢时,微裂纹和疲劳会引起侧面磨损。高速切削时,PCBN刀具中的结合剂会跟钢成分发生反应,从而降低工具磨粒的结合强度,进而造成工具磨损。Luo等人研究发现工件中的硬质颗粒会引起侧面磨损。Barry和Byrne观察到BN相和工件材料成分相互反应会引起磨损并生成复合物,这种复合物能够保护粘结相以防止发生扩散磨损。Klimenko等人观察到在PCBN刀具表面有非常微小的树枝状球形颗粒生成物。而Koing 和Neises则发现CBN磨粒在对钢件的扩散试验中表现出良好的化学稳定性。Naruki和Yamane在高温扩散试验中也发现CBN磨粒和纯铁之间没有化学反应发生。Wang和Rajurkar发现切削过程中温度升高会显著降低刀具强度和耐磨性;经过液氮冷却处理后,寿命和性能得到明显改善。另外,加工过程中产生的高温还会降低工件强度,劲儿引起PCBN刀具侧面磨损。以上加工实验都是在传统车床上操作,切削速度、切割深度和进给速率分别为>80m/min、50μm、50μm/rev,如图1(a)、(b)所示。近年来,一些研究利用超精准机床在低速切削(44m/min)、低进给速率(6μm/rev)和较小的切割深度(20μm)条件下利用PCBN刀具对STAVAX进行加工并研究刀具的磨损情况。结果显示,根据加工工件的硬度不同,刀具磨损会引起断裂或沟槽磨损。

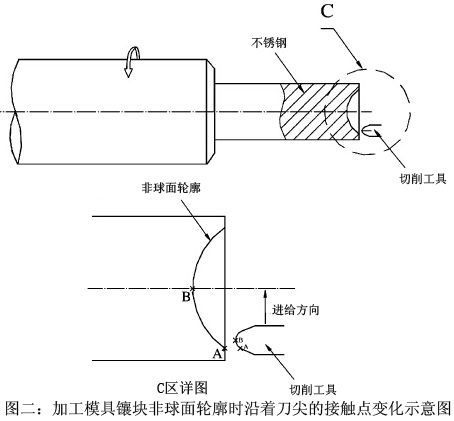

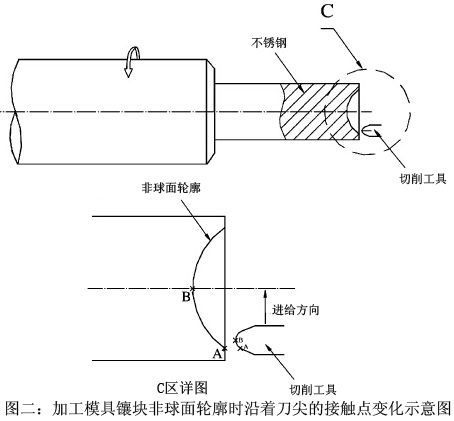

注射成型法制备光学透镜工艺中所用到的不锈钢铸模镶块通常会用到立方氮化硼聚晶刀具(PCBN)来加工。图2为不锈钢铸模镶块示意图。利用PCBN刀具在超精准车床上对不锈钢铸模镶块进行非球面轮廓加工。切割深度为微米,直径不足5mm。加工出非球面轮廓后,在镶块上镀上e-Ni。超精准加工工艺中,前刀面和侧面磨损对表面抛光和尺寸精度影响很大。

在加工直径为5mm的轮廓时,要使用低速主轴,即3000rpm;随着切削刀具逐渐向轮廓中心进给,切削速度从47m/min明显降低到0。切削速度的变化可以引起碎屑的应变硬化和切削温度,进而影响磨损率。刀尖磨损率的变化会影响刀具的表面粗糙度和加工轮廓的精确度。

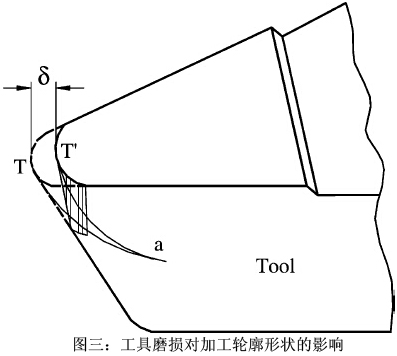

五轴联动机床在加工非球面轮廓时可以旋转刀具,使用刀尖单点即可加工出整个轮廓;该加工条件下,形状精确度受刀尖转换角度的影响。图三为刀尖从T转移到T’时,加工出的非球面由aT转换为a T’。刀尖转换角度随侧面磨损而增大,为获得一个精确的镶块轮廓,必须选择一个适当的刀具类型和加工参数,使得刀具磨损保持在最小。本论文研究了PCBN刀具对STAVAX进行低速、小切割深度的超精准加工时的刀具磨损情况;特别是对不同类型PCBN刀具的性能做了对比。

2.实验

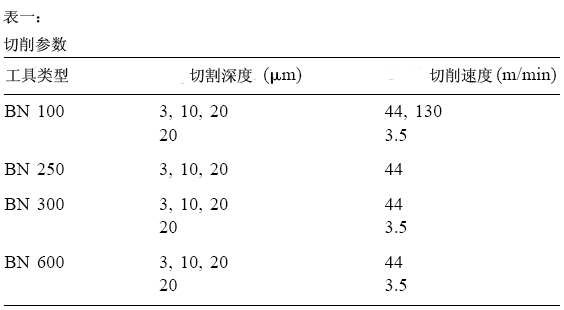

实验在Precitech CNC超精准机床上操作,切削条件能够得到精准控制。切割深度和进给速率可以精确设置到0.1μm、0.1μm/rev。表一为不同切割速度和切割深度下的加工实验。进给速率为常量,5μm/rev。用测力计不间断地对刀具上的切向力(Ft)和径向力(Fr)进行测量。Ft和Fr方向分别与刀具前刀面呈正交、相互平行。实验所用工件为AISI420不锈钢(0.38 wt.% C, 0.9 wt.% Si, 0.5 wt.% Mn, 13.6 wt.% Cr, 0.3 wt.% V, balance Fe),硬度55HRC。

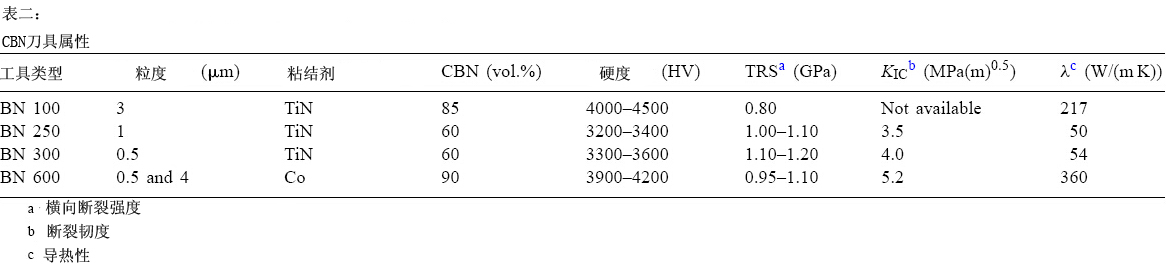

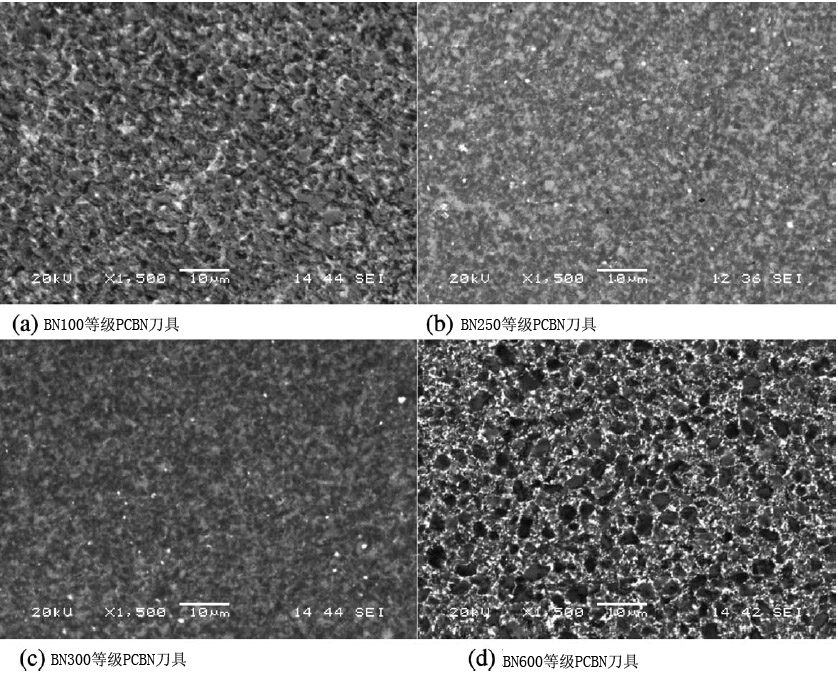

实验所用PCBN刀具等级为BN100、BN250、BN300和BN600。表二为刀具材料属性。刀头半径为0.5mm。刀具前角和间隙角分别为0±1°和13±1°。所有刀具的波纹度小于3μm,大于150°。图四(a)-(c)分别为BN100、BN250和BN300刀具微观结构的SEM图。图片中黑色颗粒为CBN磨粒,浅颜色复合物为TiN。BN100刀具的粒度较大,结合剂含量较低,空隙数量较多。通过提高结合剂含量和降低粒度,可以减小刀具的气孔率。烧结过程中,由于TiN比CBN软,TiN便渗透到CBN颗粒中。BN600刀具的微结构如图4(d)所示,图中黑色颗粒和浅颜色复合物为Co;较大粒度的磨粒(4μm)被小粒度的磨粒(0.5μm)包围着。磨粒的这种排列方式使得刀具的气孔率要比BN100刀具的气孔率小。

3.结果

3.1 侧面磨损率

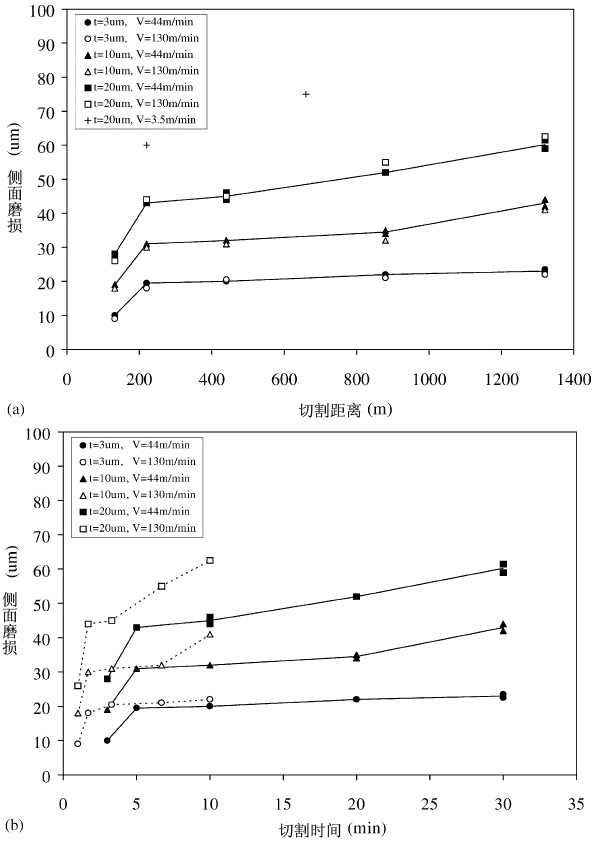

图5(a)为BN100刀具在不同切割深度和切削速度下加工AISI420不锈钢时侧面磨损宽度随切割距离的变化。侧面磨损随时间的变化如图5(b)所示。

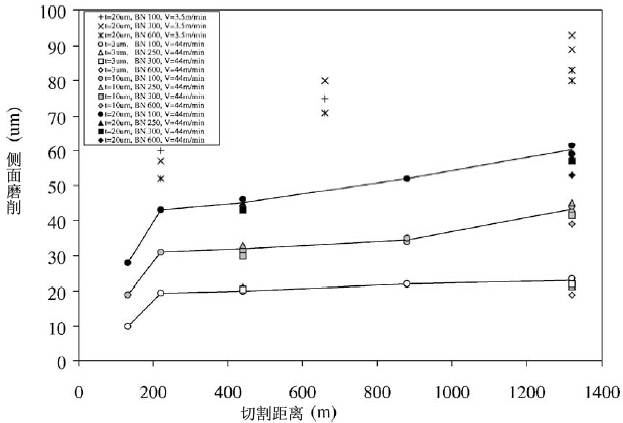

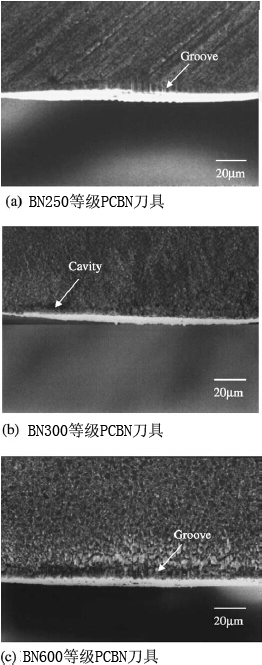

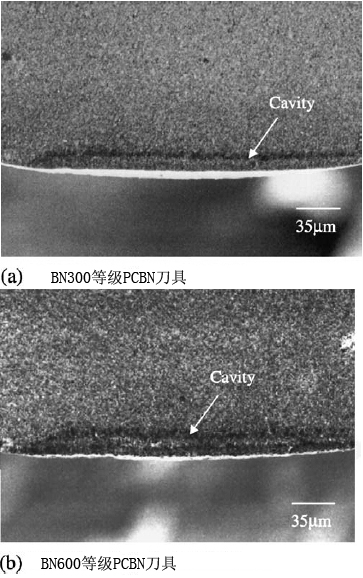

切割深度为3μm时,最初的260m切削磨损十分明显,随后就变得稳定。随着切割深度增大,观察到类似的磨损趋势,磨损值略有上升。当切削速度从3.5m/min增大到44m/min时,侧面磨损显著降低; 切削速度从44m/min增大到130m/min时,侧面磨损基本不再变化。图六是切削速度为3.5m/min和44m/min时,不同切削深度下BN100、BN250、BN300和BN600刀具侧面磨损对比图。图中可以看出,BN100、BN250、BN300刀具耐磨性基本一致,但比BN600刀具的耐磨性要低。

3.2切削力

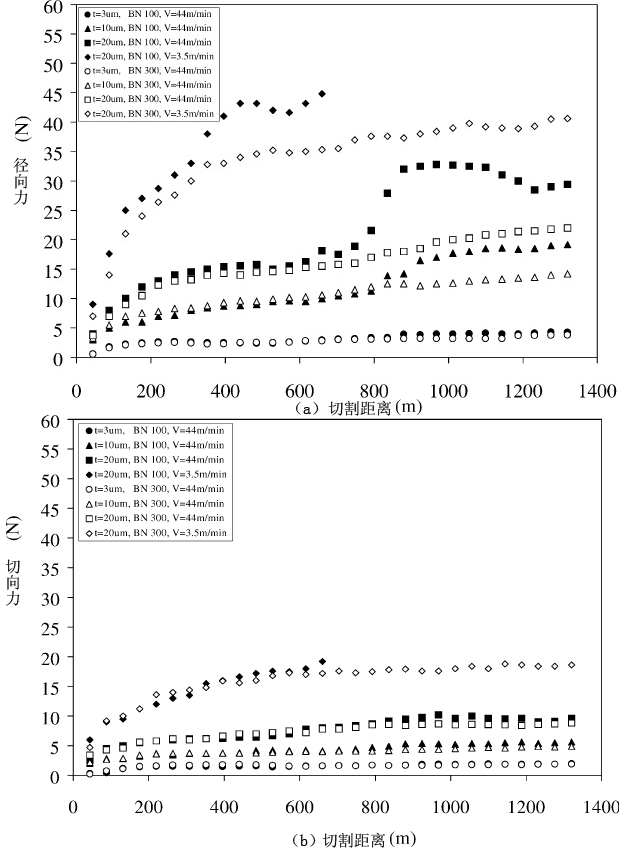

BN100和BN300刀具的平均切削力如图7(a、b)所示。对于BN100刀具,可以观察到明显的径向力增加,而BN300则没有该变化。侧面磨损随切削力增大而增大。

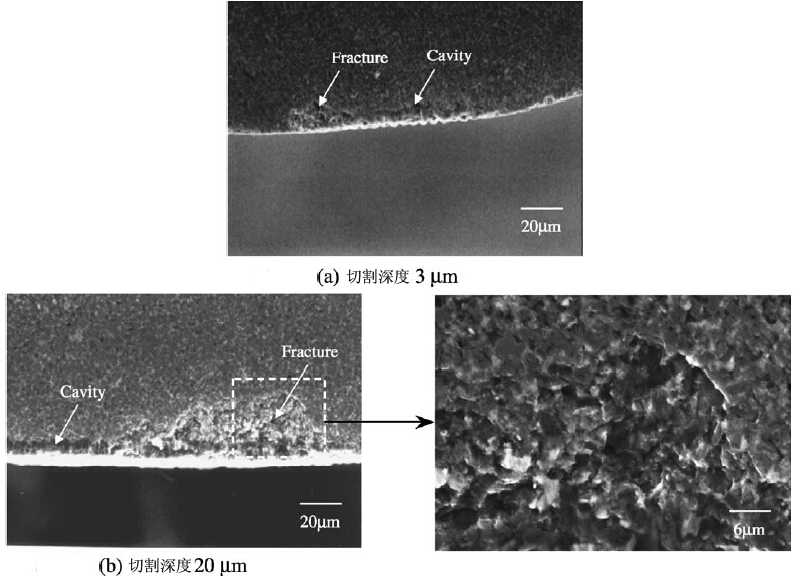

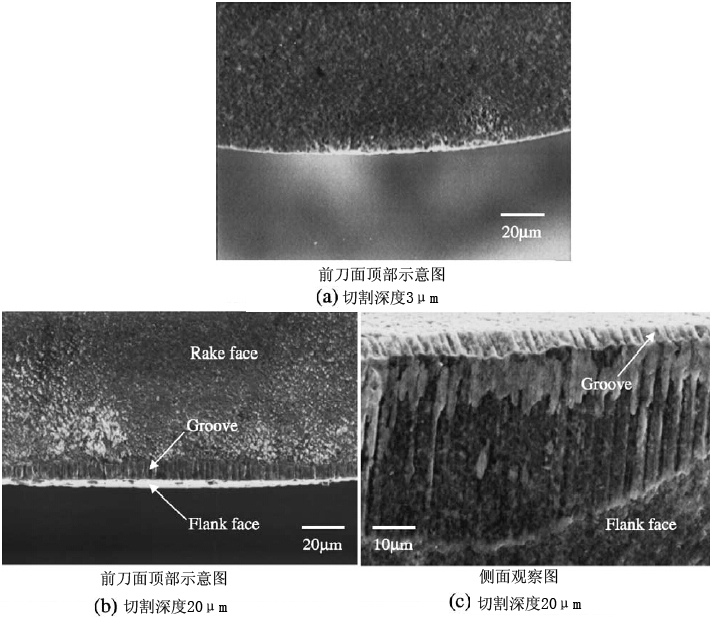

3.3刀具形态和工件表面

图8-12为BN100、BN250、BN300和BN600刀具加工AISI420不锈钢图。BN100刀具的前刀面磨损区出现坑洞和粗糙的表面损伤(切割距离1320m、切削速度3.5/44m/min);坑洞距刀具切削刃有一定距离。当切割深度从20μm降至3μm或者切削速度有3.5 m/min增至44 m/min时,表面断裂程度有所降低。然而,当切削速度继续由44 m/min增至130 m/min时,所有切割深度测试中就不观察不到表面裂纹。刀具的前刀面磨损主要是沟槽之类的细小损伤,如图10(a、b)所示。当切削速度由3.5 m/min增至130 m/min时,磨损侧面上的表面粗糙度显著降低,如图9(b)10(c)所示。

加工表面的形态基本上不随着切割距离变化,这说明刀具磨损并不影响加工表面的形态。但在低切削速度3.5 m/min和较高切削速度44 m/min,130 m/min下加工出的表面形态有着明显不同,如图13(a-c)。3.5m/min条件下加工出的表面有明显的坑洞和毛刺层。

4.结论

PCBN刀具前刀面上的表面裂纹主要受切削力和磨损激烈程度影响。除了磨粒的导热性能,气孔率、延展性和结合强度对刀具的断裂阻力都有重要影响。本研究建议提高结合剂含量并降低磨料粒度,这样就可以减少气孔率,提高延展性和结合强度,从而提高刀具的断裂阻力。(

编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号