工程陶瓷具有许多优良的性能,比如较高的硬度和强度,很强的耐腐蚀、耐磨损、耐高温能力和良好的化学惰性等,因此在航空航天、化工、军事、机械、电子电器以及精密制造领域的应用日益广泛。目前各发达国家如德、日、美、英等国非常重视工程陶瓷的开发及应用。80年代以来,各国竞相投人大量的资金及人力,在工程陶瓷加工理论和技术、产品开发和应用等方面取得了很大的进展。

由于陶瓷材料的高硬度和高脆性,被加工陶瓷元件大多会产生各种类型的表面或亚表面损伤,这会导致陶瓷元件强度的降低,进而限制了大材料去除率的采用。对陶瓷高效磨削加工而言,根本目标就是在保持材料表面完整性和尺寸精度的同时获得最大的材料去除率。目前陶瓷的加工成本己达到整个陶瓷元件成本的80%~90% ,高加工成本以及难以测控的加工表面损伤层限制了陶瓷元件更广泛的应用。

陶瓷材料广阔的应用前景和复杂的加工特性,都要求对陶瓷的磨削加工过程进行全面而深入的了解。从上世纪90年代开始,国内外学者进行了大量的研究,在陶瓷磨削的新型方式、陶瓷磨削的材料去除机理、磨削烧伤、磨削表面完整性等的影响因素、不同磨削条件的最佳磨削参数等多方面都取得了积极的研究成果。本文主要就陶瓷磨削的研究现状及发展状况进行了归纳和总结。

1 陶瓷材料磨削机理的发展

1) 磨削机理的研究

由于砂轮的磨粒尺寸、形状和磨粒分布的随机性以及磨削运动规律的复杂性,给磨削机理的研究带来了很大的困难。在陶瓷磨削方面由于陶瓷的高硬度和高脆性,大多数研究都使用了“压痕断裂力学”模型或“切削加工”模型来近似处理。20世纪80年代初,Frank和Lawn首先建立了钝压痕器、尖锐压痕器和接触滑动三种机理分析研究模型,提出了应力强度因子公式K=aE·P/C2/3,根据脆性断裂力学条件K≥KC,导出了脆性断裂的临界载荷PBC=Cb·K ,他又根据材料的屈服条件s≥sY,导出了塑性变形模式下临界载荷PYYC=s3/g3(或PYYC=H3Y/g3)。研究指出:陶瓷材料的去除机理通常为裂纹扩展和脆性断裂,而当材料硬度降低,压痕半径小,摩擦剧烈,并且载荷小时,就会出现塑性变形。1987年,I.Inasaki 进一步提出,陶瓷材料以不同的方式被去除依赖于材料上缺陷的大小和密度,诸如裂纹、裂缝和应力场的大小。海野邦昭也在其专著中提出材料的去除机理受到高温强度的影响。1991年,东北大学郑焕文、蔡光起教授对含钼金属陶瓷进行磨削实验,通过测定单位磨削力,磨削能和磨削比,以及使用SEM对陶瓷表面和切削区域进行观察,探索了金属陶瓷材料的去除机理。

1994年,Keio大学R.Rentsch首先将分子动力学方法用于磨削机理的研究,给出了第一个磨削过程的仿真结果用来阐述磨削中磨屑堆积的现象,并指出了磨削过程仿真与切削过程仿真的异同点。

1996年,美国麻省理工学院S.Malkin 对陶瓷磨削机理进行了综述,认为深人研究磨削机理是陶瓷材料实现低成本高效率磨削的基础。具体的研究方法概括为压痕断裂力学法和加工观察法。压痕断裂力学模型是建立在理想化的裂纹系统和由压头所产生的变形的基础上的。该法将磨粒和工件间的相互作用,用理想的小范围内的压痕表示,分析应力、变形及材料去除的关系。而加工观察法包括磨削力的测定,加工表面形貌与切屑的显微观察。两者均为陶瓷材料的磨削机理的研究提供了重要见解。

1999年,德国Kaiserslautern大学的G Warnecke指出,在磨削新型陶瓷和硬金属等硬脆材料时,磨削过程及结果与材料去除机理紧密相关。材料去除机理是由材料特性、磨料几何形状、磨料切入运动以及作用在工件和磨粒上的机械及热载荷等因素的交互作用决定的。另外,平面磨削过程还受到接触区动态特性的影响。

对普通磨削而言,在磨削机理和磨削工艺方面已经开展了广泛而深人的研究。在精密及超精密磨削、高速高效磨削特别是针对有特殊加工性能的陶瓷和玻璃等工程材料的磨削机理和磨削工艺方面,国内外开展了一些研究,但还很不全面,尚未形成完整的理论体系,还需要进行更深入的研究,找出其内在的规律。

2) 材料的基本去除机理

在陶瓷材料加工过程的研究中,最复杂的便是材料的去除机理。研究表明,在陶瓷磨削加工过程中,材料去除主要基于以下几种去除机理:晶粒去除、剥落、脆性断裂、破碎、晶界微破碎等脆性去除方式,粉末化去除和塑性去除方式等。

(1) 材料的脆性去除机理

通常情况下,陶瓷磨削过程中,材料脆性去除是通过空隙和裂纹的成形或延展、剥落及碎裂等方式来完成的,具体方式主要有以下几种:晶粒去除、材料剥落、脆性断裂、晶界微破碎等。在晶粒去除过程中,材料是以整个晶粒从工件表面上脱落的方式被去除的。1990年,K.Subramanian等指出晶粒去除的同时有材料的剥落去除。剥落去除方式是陶瓷材料磨削中十分重要的去除方式工 。1992年,D.W.Richerson提出在材料剥落去除机理中,材料是因磨削过程中所生的横向和径向裂纹的扩展而形成局部剥落的。该方式的主要缺陷是裂纹的扩展会大大降低工件的机械强度。1995年、1996年Xu、H.H.K,、Jahamir.S等人相继指出,对氧化铝、玻璃陶瓷、氮化硅、碳化硅等陶瓷材料的加工表明,在陶瓷磨削过程中晶界微破碎和材料晶粒状位错在材料去除过程中也起了关键作用。1998 年,德国Achen生产工程研究所V Sinhoff对杯形金刚石砂轮磨削光学玻璃进行了研究,重点是研究脆性了延性转变的特性,并将材料中的应力分布,裂纹几何形状等损伤看成是磨粒几何形状,材料特性和外载荷等因素的函数,建立磨削评价模型,然后用T.G.Bifano能量守恒定律来描述材料的脆性去除向延性去除过程的转变过程。

(2) 材料的粉末化去除机理

在精密磨削过程中,当磨削深度在亚微米级时,碎裂和破碎不会发生,此时主要可能产生材料粉末化现象。材料粉末化去除机理认为,磨削过程中磨粒会引起流体静态压应力,该压应力所包围的局部剪切应力场引起晶界或晶间微破碎,从而产生材料粉末化现象。陶瓷材料晶粒因粉末化去除被碎裂成更细的晶粒,并形成粉末域。

(3) 材料的塑性去除机理

塑性去除方式类似于金属磨削中的切屑成形过程,其中涉及了滑擦、耕犁和切屑成形,材料是以剪切切屑成形方式去除的。塑性去除机理主要是指陶瓷磨削的延性域磨削。在一定的加工条件下,任何脆性材料均能够以塑性流动的方式被去除。压痕断裂力学模型预浏了产生横向裂纹临界载荷,在低于这一临界载荷加工条件时,材料将以塑性变形去除为主。目前国内外许多专家学者在研究对陶瓷实现延展性磨削和半延展性磨削技术,以减少工件表面的微裂纹、裂缝,提高工件的使用性能。

1989年,T.G Bifano 明确提出加工脆性材料的延性域磨削新工艺,认为采用高刚度高分辨率精密磨床,通过控制进给率,就可使硬脆材料以延性域模式去除材料,并给出了临界磨削深度表达式:DC=0.15 (E/H)(KC)2,并根据能量守恒是律描述了延性域磨削时,进给率和材料特性的关系阅。1991年,BifanoT、DowTA 、ScattergoodRO采用配有超精密进给控制装置的专用磨床对陶瓷材料的延性域磨削进行了系统的研究。研究结果表明,对于各种脆性材料在对应的脆性转变时的磨削进给量与材料性能(如断裂韧性、硬度、弹性模量)之间存在一定的关系。在磨削深度足够小的情况下,所有脆性材料将以塑性流动的方式去除而不是以脆性断裂方式去除的 。

延性域磨削方式虽能获得相当好的表面质量,但效率较低且加工成本高。采用高的砂轮磨削速度可以增加塑性流动并可得到高磨除率。1993年,Inoue 等人用120#金刚石砂轮磨削RESN的实验结果表明,在170m/s 速度下,工件表面崩裂的比例由25m/s的48%降到12%。1994年,KOvch等使用陶瓷结合剂金刚石砂轮在160m/s速度下磨削陶瓷,获得5100的高磨削比。1996年,Malkin 等进行的研究则进一步说明,高速超高速磨削中的表面破碎减少和塑性流动的显著增加可能与在较高磨削温度下所形成的玻璃相有关。

实际磨削过程的影响因素很多,如机床刚度、磨削深度、砂轮速度、磨粒尺寸、形状、几何角度及温度等。要实现延展性磨削,其条件相当苛刻。目前大多数采用半延展性磨削,这时加工表面是由微破碎面和塑性变形完成切削的大平面交互混合形成的,能使表面缺陷减少到最低限度,获得良好的加工表面完整性,提高工件的强度等使用性能。半延展性磨削过程中,陶瓷材料通过磨粒作用处大量的微破碎和塑性变形被去除。当磨粒的切削刃切入工件引起的应力场比缺陷小时,材料将以塑性变形的方式被去除;相反当应力场大于缺陷时,裂纹扩展引起的局部集中的脆性破坏将起主要作用。由于砂轮上磨粒的钝锐、高度分布之别,各个磨粒的磨削深度不同,使得材料通过脆性破坏和塑性变形的共同作用而被去除,从而实现了半延展性磨削。

柯宏发等人提出,在对陶瓷进行半延展性磨削时,由于陶瓷的导热性能较差,冷却液的迅速冷却会加大陶瓷的脆性,导致表面产生微裂纹。如果要获得良好的加工表面,应不使用冷却液,以使陶瓷尽可能的以塑性变形的方式去除。

2 陶瓷磨削方式的新发展

新型陶瓷材料的研究开发不断推动和促进陶瓷加工技术的发展,另一方面,这些新型磨削方式的产生也为陶瓷材料的应用提供了强有力的工艺支持。由于陶瓷材料特殊的加工特性,传统的磨削方式很难达到实际应用的要求,所以人们一直在探索新型的陶瓷磨削方式。近年来兴起的超声振动磨削、ELID(在线电解修整金刚石砂轮)、ECD(电化学在线控制修整)、ECDM(电化学放电加工)、MEEC(机械—电解—电火花磨削)等都是很有代表性的新型复合加工方式。这些磨削方式不仅可以解决难切削材料的加工问题并提高加工效率,而且可以改善加工质量。现分别简述如下:

1) 超声波磨削超声加工是在加工工具或被加工材料上施加超声波振动,在工具与工件之间加人液体磨料或糊状磨料,并以较小的压力使工具贴压在工件上。加工时,由于工具与工件之间存在超声振动,迫使工作液中悬浮的磨粒以很大的速度和加速度不断撞击、抛磨被加工表面,加上加工区域内的空化、超压效应,从而产生材料去除效果。它与其它加工方法结合形成了各种超声复合加工方式。其中超声磨削较适用于陶瓷材料的加工,其加工效率随着材料脆性的增大而提高。

华北工学院辛志杰等人进行了超声振动珩磨磨技术研究,开发出了超声振动折磨装置。此项技术在高效率光整加工陶瓷等硬脆材料中具有很大潜力。王军等人指出超声振动塑性磨削与普通塑性磨削的材料去除机理也不同,超声振动塑性磨削除了使材料剪切破坏外,还使材料在高频振动下发生疲劳破坏,加速材料的去除,故比普通磨削效率更高。实现超声振动塑性磨削的条件不仅与磨削深度有关,还与振幅和频率有关。超声振动磨削不仅可以采用较大的磨削用量,还能减少可观的砂轮修整时间,故加工效率比普通磨削高一倍以上。天津大学提出超声波磨削加工能够综合超声波加工和高速磨削加工的特点,加工效率高于超声波加工十倍左右,可改善工件的表面质量.对陶瓷材料的微孔加工有重要价值。

2) ELID(在线电解修整金刚石砂轮)

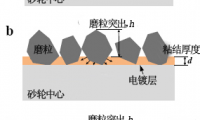

ELID磨削是一种在加工过程中使用电解修整砂轮和常规机械磨削相结合的新颖磨削方法。在ELID磨削过程中,微弱电解作用使砂轮表面的金属结合剂微量地不断电离溶解,而且由此生成的易于破裂的钝化膜又能使磨屑不致粘附在砂轮上,因此可以确保始终有一定数量的磨粒突出在外。在有选择的使用结合剂的基础上,能实现高效磨削和镜面磨削。该技术首先由日本物理化学研究所的大森整( Hitoshiohmori)等人于1987提出,他们采用微细磨粒铸铁纤维基金刚石砂轮,对硅片进行精密加工;采用普通机床在磨削过程中进行砂轮的在线修整,实现了硅片的镜面磨削。1995年,大森整又对ELID进行了进一步的研究,用几微米至亚微米金刚石磨粒的铸铁基砂轮对单晶硅,光学玻璃和陶瓷进行ELID磨削,系统地研究了磨粒尺寸与粗糙度的关系。加工后的表面粗糙度达几个埃,从而可代替研磨与抛光。

3) MEEC(机械—电解—电火花磨削)

电解、电火花复合磨削加工工艺(MEEC)是一种以机械磨削为主的三复合加工方法,它将机械、电学、化学作用综合运用,实现高速、高精度加工。其工作原理是在砂轮旋转的过程中,当不导电部分与工件相接触时磨粒对工件产生机械磨削作用,当导电部分接近工件时,由喷射到砂轮和工件间的磨削液引起电解作用而改善加工表面质量。在导电部分脱离工件表面的瞬间所发生的火花放电,除了在一定程度上去除工件材料外,由此产生的高温还使砂轮上磨粒周围的结合剂熔化和气化而保持砂轮的锋利,并使陶瓷等某些工件材料因受热而利于磨削。该法能对无法采用电火花、电解加工的非导电材料(陶瓷)进行加工。广东大学通过对MEEC方法的研究,提出了降低能耗、提高加工效率、改善加工精度的途径。

4) ECD(电化学在线控制修整)

1999年,D . Kramer等人提出了ECD技术,该研究与ELID 不同,ECD过程不需要形成氧化膜和氢氧化物膜,而是通过测定磨粒刃口和工件表面状态来控制电化学的修整过程,研究结果表明该技术在磨削陶瓷、PCBN、PCD和硬质合金过程中,可以显著改善材料的表面质量。2000年,D.Kramer等人进一步提出采用可控电化学工艺在线修整金属结合剂砂轮可为磨削用传统磨削方法极难加工的新型切削材料提供了全新的途径。

5) ECDM(电化学放电加工)

ECDM是将电化学加工(ECM)与放电加工(EDM)结合起来的可控在线电化学加工。瑞士苏黎士的M.Schoepf等人称其为整形修锐金属结合剂砂轮和经济高效地磨削陶瓷材料的理想方法。

3 结束语

综上所述,陶瓷材料的加工技术的发展,各种新型磨料、粘合剂的应用,特别是新型磨削方式的出现,为陶瓷材料在更广泛的领域内得以应用创造了条件;而陶瓷材料磨削机理的发展,尤其是陶瓷材料去除机理的理论研究在国内外得到了很大的发展,又为陶瓷材料的进一步应用提供了理论基础。目前,非稳态磨削与无损伤磨削等领域的研究也引起人们的关注。可以预见,在不久的将来,随着理论研究的深人与新型加工技术的不断出现,陶瓷磨削技术一定会在更多领域内得到应用和推广。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号