刘松 刘云 杨辉全 李成凤 李丽秀

成都工具研究所有限公司

摘要:工件粗糙度值先下降然后再上升、刀具使用初期有一定的崩刃率、寿命不稳定是PCD刀具使用中常见的问题。本文根据客户实际需求,分别将PCD刀具刃口刃带强化方案应用在铝合金工件内孔加工中进行测试,将PCD刀具刃口钝化强化方案应用在铝合金高速面铣削加工中进行测试。并将结果与原PCD刀具(锋利刃口)的数据进行比对,分析刃口强化对刀具性能的影响,指导实际的生产加工。

关键词:刃口强化;刃带;钝化

Analyze on Influence of PCD Tool Edge Strengthening on Tool Performance

Abstract: It is a common problem in PCD tool application that the component roughness first decreases and then rises, and hence tool faces certain rate of chip off and unstable life at the early stage. According to customer’s actual requirement, this paper tested PCD tool edge strengthening scheme in the application of inner hole of aluminum alloy component. PCD tool is applied in the milling of aluminum alloy high-speed surface for test. This paper compares the data with PCD tools with sharp edge, analyzes the influence of edge strengthening on the tool performance to guide production and processing.

Key words: edge strengthening, edge, passivation

基金项目:国家科技重大专项(2019ZX04001031)

1、引言

1.1 PCD刀具使用中常见的问题

工件粗糙度值先下降然后再上升这一情况是指:在一些场合下,PCD刀具新刀上机,在刀具使用初期工件表面光洁度一般或偏差,随着刀具使用时间的增加,工件表面光洁度反而越来越好,再继续使用则光洁度值趋于稳定然后开始缓慢上升(见图1)。

图1 产品光洁度变化情况

刀具使用初期有一定的崩刃率这一情况是指:在PCD刀具使用过程中,偶有刀片在使用初期或者客户调刀期间出现明显的崩刃,导致刀片报废无法。

寿命不稳定主要是指在与国外同类产品竞争时出现的几种寿命波动情况:如同样的工艺加工同样的产品,国外刀具寿命稳定,国内刀具寿命波动大,寿命长的超越了进口刀具,寿命差的几乎只有一半不到的寿命;在工况良好的情况下,与进口刀具不相上下,在工况变差的情况下与进口刀具差距逐步拉开。

1.2 PCD刀具的刃口强化

1.2.1刃带强化:

在使用条件允许的情况下,刃带(见图2)是一种增强PCD刀具刃口强度的重要手段,也是目前PCD刀具制作中应用较多的手段,刃带能在机床上直接刃磨出来,是刀具角度的一部分。有时候刃带是作为刃口强化用,有时候加工刃带是满足产品工艺要求必须的手段。

图2 刃带示意图

上图中:

γ为刀具前角,

α为刀具后角,

b为刃带。

为满足加工工件需求,b一般为宽度为0.2~0.5mm、角度-1°~+4°的刃带。

常用的应用有:

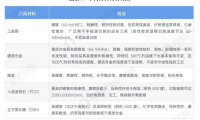

表1 PCD刀具常见的刃带参数与应用

1.2.2钝化强化

在PCD刀具实际应用中,有许多场合不适宜用加工刃带的方式进行刃口的强化。这些场合都需要比较锋利的角度刃口,一旦加工了刃带,实际切削的后角就不能满足需求,导致光洁度超差、粘刀、振刀、工件变形等问题。

在这种场合不能加工刃带的场合,国内多数厂家都是在机床上刃磨出良好的刃口品质(光洁度好、崩缺低、圆弧标准饱满、齿形满足要求)即可,然后交付客户使用。这时上文中PCD刀具使用中的3个常见的问题就容易出现在客户现场。

针对不能采用刃带强化的场合,本文探索PCD刃口钝化的方式来强化刃口。我们将分别列举“刃带强化”方案应用在铝合金工件内孔加工中的表现以及“刃口钝化强化”方案应用在铝合金高速面铣削加工中的测试情况,分析PCD刀具刃口强化对刀具性能的影响。

2、PCD刃口强化的实际测试

2.1“刃带强化”方案应用在铝合金工件内孔加工

工况及加工参数与产品要求:工件孔径φ32mm,深度40mm,镗刀头转速2000转/分,进给0.05mm/转,切深0.15mm。要求产品表面光洁度优于Ra0.5(Ra≤0.5)

刀片1:CCGT09T304-PCD 标准型 锋利刃口,无刃带;

刀片2:CCGT09T304-PCD 标准刀片的基础上加工刃带,角度1.5°,宽度0.2mm。

刀片1表现:

新刀片上机后,光洁度全部介于Ra0.4~0.5,偏上差,但是尚可接受。使用一段时间后(加工工件400-500件后),光洁度反而变好,大致Ra0.3~0.35,然后随着加工数目的上升,光洁度缓慢上升,刀具可以稳定的加工到接近10000件的总寿命,之后工件光洁度超差无法继续使用。

但是,100片刀片中平均有2-3片刀片寿命只有不到1000件,工件光洁度超差,无法使用,取下检测刀尖崩口;另有约5片刀片寿命只在6000余件后光洁度超差,无法使用。

使用情况:

1)刀具寿命不稳定,好的有10000件的寿命,甚至更高点儿,但是差的只有6000件,个别1000件寿命,波动大。

2)当刀具使用到400-500件的寿命的时候,工件孔径会变小,有时候会超出工件的公差,导致废品,需要在此阶段适当调刀,现场操作者对此有一定的意见。

刀片2表现:

新刀片上机后,光洁度大致Ra0.31~0.35,满足工件要求。使用一段时间后(加工工件400-500件)光洁度基本无变化,继续加工,随着加工数目的上升,光洁度缓慢上升,刀具可以稳定的加工到接近9500件的总寿命。

有1片在加工过程中崩刃提前停止使用,加工工件300件。其余刀片寿命稳定在9500件左右。

使用:

1、刀具寿命稳定性提高,工人接受度高,生产节奏可控。

2、光洁度不像以往的“先降、再缓慢上升”,而是从一个较好的光洁度值逐步缓慢上升,无需再在加工四五百件工件后检测工件尺寸是否超差。

2.2“刃口钝化强化”方案应用在铝合金高速面铣削加工中

工况及加工参数与产品要求:工件:铝合金大板(3600×1570mm)、加工参数:线速度约3200米/分 (刀盘直径φ2820mm,转速:320~400转/分), 切深0.05mm。(图3)

图3:铝合金工件

采用PCD修光刀片,关键尺寸R275、后角15°、材质CMX850,(图4):

图4 PCD修光刀片图纸

客户要求:

铣削板面的光洁度优于Ra0.4μ、表面检视无异常、寿命接近进口刀具(800平方米/刃)。

未钝化前的情况:

刀具按图纸要求加工,刃口为精磨刃口,符合设计要求(图5):

图5 未钝化的锋利刃口

客户反馈数据:

⦁刀具正常时能满足寿命需求,个别刀具还可以保证1000㎡的铣削量(进口刀具较稳定,基本都处于8000㎡的水平);

⦁但是有部分刀具在调试阶段与使用初期会出现崩刃(进口刀具几乎无此问题)(见图6);

⦁刀盘传动系统不稳定时寿命减半;

⦁刀具新上机时候光洁度接近上限,需使用一段时间降低,然后再缓慢上升,稳定磨损,并且粗糙度仪测出的波形(图7)起伏较大(进口刀片则是一开始最低,然后缓慢上升,稳定磨损,粗糙度仪测出的波形平稳(图8));

图6 调试导致的崩刃

图7 新刀上机的波形与工件Ra值

图8 进口刀具新上机波形与工件Ra值

情况分析:

经检测目前的刀具刃磨质量已经符合要求,刃口光洁度与进口刀具不相上下,各个已知环节也能很好的保证。

分析客户反馈的信息(调试阶段异常崩刃,以及寿命不稳定等情况)判断,疑是刀具刃口(刀尖位置)强度不如进口刀具,所以容易出现上述结果:

一旦在调试初期或者在使用初期出现崩刃则导致刀具报废,如在初期出现微崩,则微崩区会随着使用逐步扩大最后导致光洁度提前超差,体现结果就是寿命不稳定。

如果在调试期与初期刀具未崩刃,则锋利的刀尖得以保留,进入到后续的加工中,初始刀具非常锋利对工件挤压较小,光洁度偏差,但是随着初期磨损,光洁度回落,进入稳定磨损期,刀具磨损缓慢,寿命满足要求甚至超过了进口产品。

改进思路:

⦁参考CBN刀具的思路,对刀尖进行毛刷钝化,钝化值0.01mm(图9);

图9 钝化0.01mm后的刃口

⦁根据分析结果,认为太锋利的PCD刀具在调试期,初期磨损期有一定的崩刃的概率,思路为模拟刀具的磨损情况,将PCD铣刀片预钝化,让刀具直接进入正常磨损期(图10),以牺牲一定的寿命来换取稳定性。

图10 刀具磨损示意图

通过研究进口刀具的刃口微观形貌、分析我方刀具在使用50-100㎡后的刀具刃口磨损情况,再根据现有的钝化手段,制定了钝化方案2(图11):

图11 刃口钝化示意图

即:

如图11在前刀面上形成钝化带①,角度与前刀面呈-1~-2°夹角,宽度<100μm;

在后刀面上形成钝化带②,角度与后刀面呈-1~-2°夹角,宽度<200μm;

钝化带①②的交界刃口形成R<10μ的钝圆;

刃口形貌如图(图12、图13):

图12 前刀面与刀尖的钝化带

图13、后刀面与刀尖的钝化带②与R0.005mm

两种方案的刀具产品交客户验证,结果如下:

表2 试验结果

3、结语

两次测试的结果表明:

在刃口角度允许的条件下,刃带强化能提高刃口强度、降低崩刃率、稳定产品光洁度。虽然牺牲了约5%的刀具寿命,但是稳定性的提升带来了用户的认可;

在高速铣削的场合,用刃口钝化强化的方式,也提高了刃口强度,降低了崩刃率,提高了PCD刀具的综合性能,但是需注意选取合适的钝化方式与参数。

可见,PCD刀具由于其自身极佳的耐磨性与高硬度,刃口的磨损缓慢,在理想条件下使用能实现超长寿命的加工。但是由于其自身的脆性会导致刀具在使用前期一定的崩刃率,从而影响整体寿命的稳定。通过上述测试,可以看出对于要求较高PCD刀具仔细研究其使用、磨损、失效形式,通过对比分析,有针对性的对刃口进行强化处理是提高其稳定性的重要手段。

参考文献

[1] 罗西,PCD刀具钝化及对车削铝合金表面粗糙度的影响-工具技术-2016,50(5):17-20.

[2]邢韬、铝合金缸体PCD铣削刀具钝化应用-内燃机-2016(5)19-21.

[3] 刘海涛,刃口钝化对PCBN刀具切削性能影响的研究[J].工具技术-2011,45(4):29-32

[4]祁瑞广。发动机用刀具钝化机的研发与应用[D].吉林大学.2008

[5]邵光鹏,刀具钝化对铣削GH4169表面粗糙度的影响[J].航空精密制造技术.2013.49(2):1-3

作者:成都工具研究所有限公司超硬工具部 刘松

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号