本研究利用离子束辅助气相沉积法(IBAD)对曲面衬底上沉积出的立方氮化硼(CBN)薄膜厚度分布进行模拟。沉积参数条件如下:(i)硼到达率为3.2 Å/s,(ii)离子流密度在600-1600 μA/cm2,(iii)注入离子源的气体组份为36 % N2+Ar。实验发现由于沉积和溅射同时发生,实验数据得出的硼的反溅射量(取决于CBN沉积过程中的离子入射角)要比TRIM程序计算得出的密度为3.482g/cm3的氮化硼薄膜的硼溅射量高。据此可以推断,在静态涂附中,如果入射角大于40°则不会形成CBN薄膜。但随着持续的波动,薄膜厚度的分布会得以改善,所得结果和实验数据一致性较好。这种推断和误差允许范围内的离散波状沉积结果相一致。

关键词:离子束,曲面衬底,CBN,薄膜

1、引言

近年来,研究者利用离子束辅助气相沉积法(IBAD)进行氮化硼(BN)、氮化硅、氮化碳和氮化铝薄膜的沉积实验;有以下优势:首先可以通过去除衬底表面上被吸收的夹杂物以及将沉积原子和衬底原子相混合来改善薄膜和衬底之间的粘附性。其次,可以在一个较大的范围值内实现对离子种类、离子能量和离子流的独立控制。鉴于这些优势,可以制备新型人工合成材料,如立方氮化硼(CBN)、类金刚石碳(DLC)和C3N4等,用于电子设备和诸多领域的机械零部件上。但由于离子束的单向性,在曲面上利用IBAD法进行薄膜沉积就要比化学气相沉积或离子镀工艺的技术难度更大。

不考虑离子轰击法的化学气相沉积在曲面上沉积薄膜时,薄膜厚度分布的求值可能就是一个简单的几何计算问题,其厚度分布受入射角cosθ影响。但在离子束辅助化学气相沉积工艺中,受离子照射影响会发生薄膜反溅射;鉴于此,Sueda等人研究表明通过衬底的波状化,可以利用IBAD法沉积出BN薄膜;通过波状化或旋转,可以在曲面或坡面上沉积出CBN薄膜。由于CBN薄膜的形成需要较高的离子-原子到达率,因此,在求值薄膜厚度分布时需要考虑反溅射效应。

本研究提出了一种利用IBAD法在曲面沉积CBN薄膜的厚度分布模拟方法,并建立了波状化的工艺方法,对计算值和实验实测值进行了对比分析。

2、方法

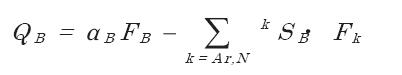

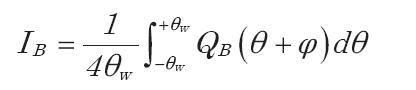

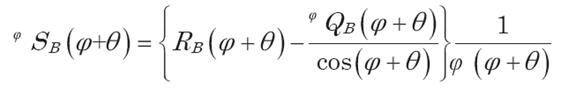

利用IBAD法成功沉积出CBN薄膜的实验中,在硼沉积的同时对衬底上的氮离子和新型离子混合物进行照射。在下述讨论研究中,利用氮离子和氩离子混合物进行照射;硼QB的掺入率如公式一所示:

其中αB为初始粘附概率,FB为硼的到达率,ArSB为氩离子对硼的反溅射量,NSB为氮离子对硼的反溅射量,FAr为氩离子到达率,FN为氮离子到达率。需要考虑薄膜表面上和表面下由于化学属性、轰击诱导和离子注入引起的硼-氮反应。根据诸多研究,CBN薄膜几乎是化学计量的。

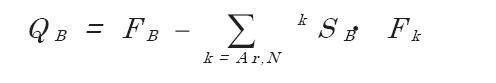

在讨论CBN薄膜沉积率时只考虑硼的掺入率,假定N/B=1。求得硼的沉积率RB,相当于αBFB,不用分别算得αB和FB。公式一就变为:

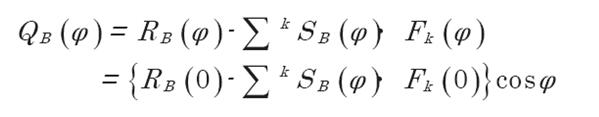

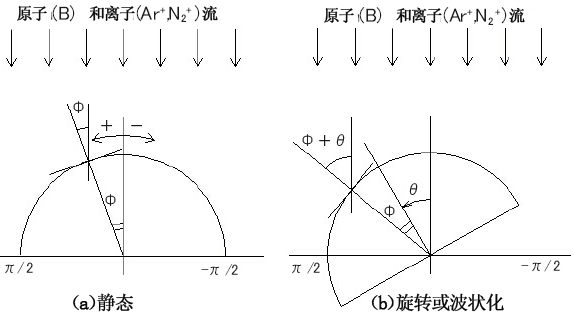

然后讨论当来自同一方向且相互平行的硼流量FB和离子流与半圆形横截面的曲面衬底发生接触时的入射角,如图一(a)所示。RB(φ)和Fi(φ)取决于cosφ,φ为半圆顶部到衬底表面的角度。溅射量也取决于入射角。因此,如公式2所示:

图一:衬底和入射角的几何形状示意图

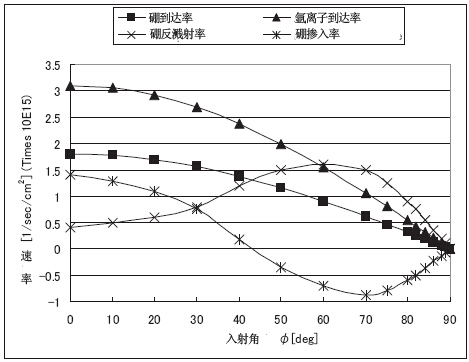

图二:原子和离子流对衬底入射角的依赖(硼沉积率:1.3A/s;氩离子能量:500eV,氩离子流密度:500μA/cm2;)

其中θ1为旋转角度;还要考虑背面的阴影效应。

如果衬底以常量旋转周期Tr持续旋转,那么上面的公式就可以转化为公式4:

当衬底以常量波状化周期Tw被波状化为±θw时,如果:

且:

其中:

那么公式3变为公式5:

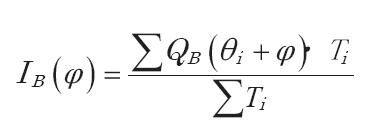

dt/dθ函数可以控制衬底上薄膜厚度的分布;薄膜厚度分布又是θ的一个函数。作为一个简化方法,考虑半圆形衬底的离散旋转如公式6:

其中θi为Ti持续期衬底所保持的角度。

由于大型重型零部件不易旋转,所以该方法比较行之有效。此外,对于薄膜的晶体结构和属性,由于离子束方法制备的CBN薄膜存在一个影响薄膜属性的择优取向,所以需要在不改变衬底角度的条件下以一定的持续时间和一定的入射角来供给原子和离子,以此来形成晶体结构。

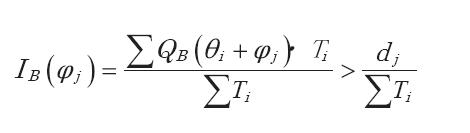

一些设备要求镀附零件的不同位置上要有特定的薄膜厚度。为实现在曲面衬底上均匀的厚度分布或者更好的厚度分布,可以利用公式7求得某些设备上零部件所需的特定薄膜厚度:

其中dj为φj位置上的特定厚度。

3、参数值和计算结果

3.1 硼的反溅射量

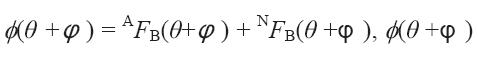

实验利用另外一种方法估测反溅射量。Sueda等人研究了平面硅衬底上波状化角度对CBN薄膜的沉积速率的依赖性。从公式2、公式4和以上实验结果可以看出:硼SB的溅射量依赖公式可以表达为:

其中,

为氩离子和氮离子的标准离子总流量。φSB为硼的反溅射总量。根据500eV的Ar+离子流、250eV的N+离子流和Ar+/N+比值计算求得Φ(θ+φ)的值。该计算中,离子组份为36%的N2+和65%的Ar+;电流密度为600-1600μA/cm2,硼的沉积率为3.2Å/s,压力为1.3×10-2Pa。利用实验求得的电荷交换横截面上的气体组份和压力将离子流密度转化为离子流量。

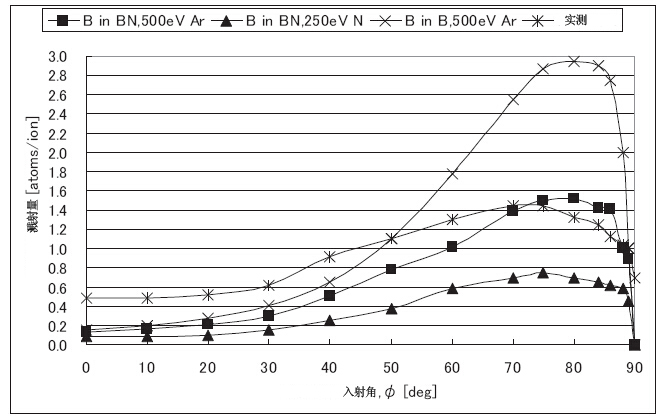

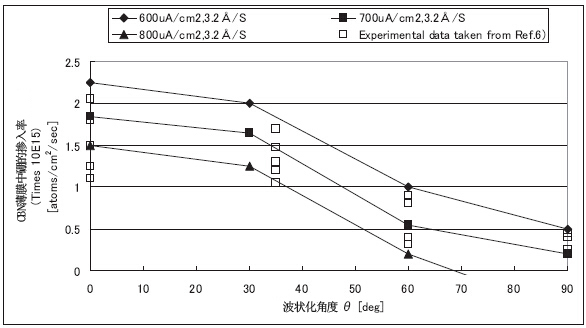

图三为硼的预测溅射量以及根据公式5、公式8和实验结果得出的实测反溅射量。图三表明当入射角较小时,密度为3.48g/cm3的BN目标的硼的实测反溅射量比预测反溅射量要高。当入射角较大时,B目标的硼的实测反溅射量比溅射量要低。据此,将使用该实测反溅射量。

图三:带有500eV Ar+离子和250eV N+离子的目标B和BN的硼预测溅射量

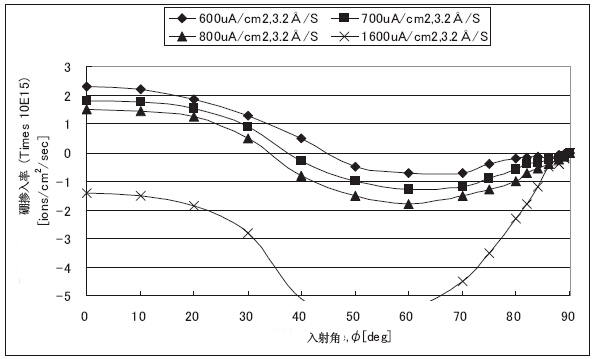

根据公式2和3.1部分的实测反溅射量求得入射角对CBN薄膜中硼掺入率的依赖,结果如图四所示。在标准入射角条件下静态沉积过程中离子流密度的临界值在600μA/cm2左右。图四可以看出,即便应用最低的扩散流密度,入射角θ≥42°时的硼掺入率也会是负值,从而导致蚀刻,没有沉积发生。当离子流密度增大时,离子/硼的到达率随之增大,但硼的掺入率和沉积-蚀刻间的入射角临界值则降低。离子流密度为1600μA/cm2时发生蚀刻;此处所发生的和蚀刻很类似,根据实验结果准确来说并非蚀刻。这种矛盾的结论主要是由于硼的反溅射量并非常量值。下面将作进一步讨论。

图四:入射角对CBN薄膜中硼掺入率的依赖

根据静态沉积的实验结果和以上公式,计算持续旋转的半圆形衬底上薄膜厚度的分布;和预期的一致,衬底表面上的厚度分布均匀。研究发现,即便离子流密度低至600μA/cm2时,标准入射角条件下静态沉积的沉积率也能达到11%。如果考虑镀附面积,静态沉积的沉积率则达到35%。为提高沉积率,可以利用遮蔽的方法防止反溅射的发生;但遮蔽的方法在复杂形状零部件上不太适用。

3.4 持续波状化沉积

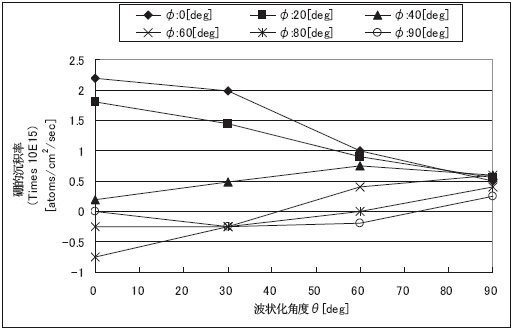

图五为波状化角度和离子流量对硼掺入率的依赖;硼原子流量保持在4.5×1015atoms/cm2/s。该结果和事前的实验结果一致,说明硼反溅射量实测值SB适宜继续用于模拟实验和研究。

图五:波状化角度和离子流量对CBN薄膜中硼掺入率的依赖

图六:半圆形衬底不同位置上波状化角度对硼掺入率的依赖

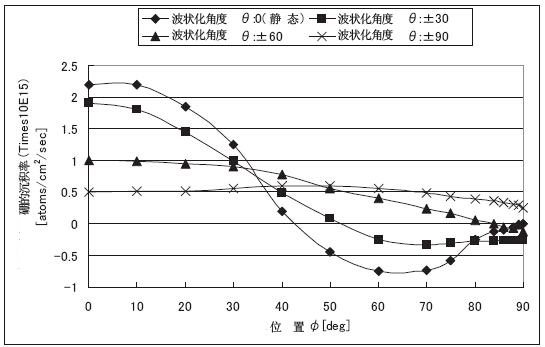

图七:θ=0°,±30°,±60°和±90°处硼的掺入率的分布

3.5 离散波状化沉积

(i)硼达到率为3.2Å/s;(ii)0.5keV离子能量;(iii)离子流密度为600μA/cm2;(iv)注入离子源的气体组份为Ar+36%N2;(v)压力为1.3×10-2Pa。利用步进电机驱动装置对半圆形衬底进行波状化。离散波状化角度(θ)为±12°、±35°、±58°,每个循环共10个停止位置。±12°、±35°、±58°处的停顿持续比率为1:1.3:0.6。

4、讨论

沉积过程中目标BN和B的硼计算溅射量和实测反溅射量之间有差异。在CBN沉积过程中由于表面的能量状态较高,实测反溅射量要比计算溅射量大。此外,沉积过程中CBN薄膜表面结构为六边形而非立方体。根据俄歇深度剖析过程中的溅射率,CBN薄膜的蚀刻率为150A/s。六边氮化硼的蚀刻率为450A/s,硅的蚀刻率为600A/s。

值得注意的是实测反溅射量SB取决于离子/原子到达率。流量密度为600μA/cm2时得到较高的SB值,和实验结果一致,最小值都大于1000μA/cm2。但在较高离子流密度出略有差异,例如,蚀刻区和沉积区之间的离子流密度临界值大于1600μA/cm2,但在1600μA/cm2处,利用实测SB的模拟结果显示出完全的蚀刻(图四)。

这说明虽然临界值在实际应用中没有必要,但还是需要对SB做出一些修正以实现精确模拟。这种差异说明了离子/原子到达率较高时,反溅射量是比较低的,和氮化硼的离子蚀刻情况几乎相同。离子/原子到达率较低时,就变成了刚注入且迁移率较高的氮化硼和硼原子的蚀刻。

本研究已经讨论了近化学计量条件,所以受到达率影响的溅射量差异就会少一点。但如果模拟时离子/硼到达率较高,还是需要考虑这种差异的。

对于衬底的运动,溅射量对入射角的依赖是实现IBAD法高效镀附的关键;特别是需要较高离子/原子到达率的材料。

5、结论

(1)本研究为IBAD法工艺建立了一个简单模型,并以此来预测曲面衬底上CBN薄膜厚度的分布。曲面衬底为静态、持续旋转、持续波状化或离散波状化。

(2)有实测结果推断出的硼的实测反溅射量得到一下预测:

(i)在静态沉积中,入射角θ大于40°即可形成CBN薄膜。

(ii)以θ>±75°的波状化角度进行持续波状化,即可镀附整个半圆形衬底。

(3)离散波状化沉积实验数据证实了这种方法的可靠性。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号