摘要 摘要:新型工业产业对轻量级材料的需求促使了铝基复合材料的研发和制备。在诸多AMMCs中,铝金属基体增强型碳化硼(B4C)由于其优良的耐磨性能、高硬度、高强度低重量比和高温韧性而广泛...

摘要:

新型工业产业对轻量级材料的需求促使了铝基复合材料的研发和制备。在诸多AMMCs中,铝金属基体增强型碳化硼(B4C)由于其优良的耐磨性能、高硬度、高强度低重量比和高温韧性而广泛应用于汽车制造领域。和其他增强体(Al2O3、SiC)相比,碳化硼有着异乎寻常的中子吸收性能。由于金属基中硬质陶瓷增强体的存在,传统加工方法对碳化硼材料的加工存在一定难度。而非传统工艺如激光加工和电火花加工则会对工件表面造成损伤和热影响区。电火花加工(ECM)是一种先进的加工工艺,用于航空零部件、汽车零部件以及模具的制造。为提高材料去除率并改善工件的表面质量,本实验将细颗粒磨料和电解质混合。这种伴随阳极溶解的磨料能够有效提高材料去除率。

关键词:电化学加工,铝基碳化硼复合材料,反应曲面分类研究法,碳化硅磨料

引言:

金属基复合材料(MMCs)是一类耐磨性高、比强度高、热膨胀系数低的轻量材料,广泛应用于航空、军事和汽车制造行业。利用传统工艺对Al-B4C进行加工会造成工具的快速磨损,工件表面质量较差。而电化学加工(ECM)则广泛应用于高硬度材料的加工。

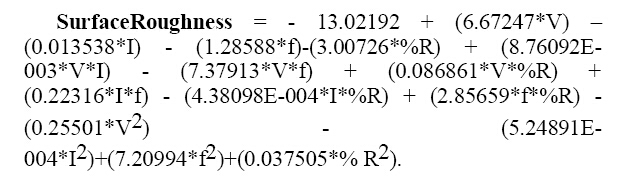

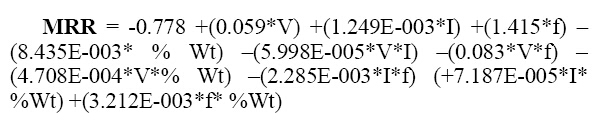

本研究在反应曲面分类研究法(RSM)的基础上进行ECM加工并利用相关实验数据来预测最佳工艺参数。Rama rao等人利用(20 vol%)150μm B4C陶瓷颗粒(硬度21HRB)增强型Al-B4C复合材料的制备和机械性能。Milan Kumar等人利用Grey-Laguchi方法对EN31工具钢进行ECM加工,从而优化了表面粗糙度和MRR。Rajurkar等人做了关于ECM工艺的最新进展研究。本论文利用预成形柱形铜工具电极对铝基5-15%碳化硼复合材料进行磨料辅助型ECM加工并进行工艺建模,优化工艺参数。碳化硅磨料粒度为50μm,电解质为NaCl。

实验步骤:

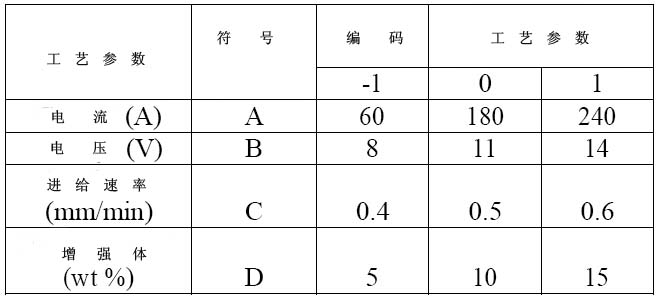

基础加工材料为Al-6061-(5-15%)碳化硼。ECM加工装置为0.5-5A/mm2高密度直流电、10-20V低压装置。利用METATECH ECM设备对试样进行加工实验。工具为中心带孔的圆形截面铜材质。电解质顺着工具的中心孔轴向进给至切削区。利用氯化钠溶液作为磨料辅助/无磨料辅助ECM加工的电解质。以固定的时间间隔进行实验加工,并通过改变不同参数进行实验,如电压、电流、进给速率和增强体。利用SEM对加工试样进行微结构观察。利用重量损失技术进行MRR测量;在10mm的试样长度距离上利用talysurf测试仪测量表面粗糙度。表1为本研究的不同工艺参数。

新型工业产业对轻量级材料的需求促使了铝基复合材料的研发和制备。在诸多AMMCs中,铝金属基体增强型碳化硼(B4C)由于其优良的耐磨性能、高硬度、高强度低重量比和高温韧性而广泛应用于汽车制造领域。和其他增强体(Al2O3、SiC)相比,碳化硼有着异乎寻常的中子吸收性能。由于金属基中硬质陶瓷增强体的存在,传统加工方法对碳化硼材料的加工存在一定难度。而非传统工艺如激光加工和电火花加工则会对工件表面造成损伤和热影响区。电火花加工(ECM)是一种先进的加工工艺,用于航空零部件、汽车零部件以及模具的制造。为提高材料去除率并改善工件的表面质量,本实验将细颗粒磨料和电解质混合。这种伴随阳极溶解的磨料能够有效提高材料去除率。

关键词:电化学加工,铝基碳化硼复合材料,反应曲面分类研究法,碳化硅磨料

引言:

金属基复合材料(MMCs)是一类耐磨性高、比强度高、热膨胀系数低的轻量材料,广泛应用于航空、军事和汽车制造行业。利用传统工艺对Al-B4C进行加工会造成工具的快速磨损,工件表面质量较差。而电化学加工(ECM)则广泛应用于高硬度材料的加工。

本研究在反应曲面分类研究法(RSM)的基础上进行ECM加工并利用相关实验数据来预测最佳工艺参数。Rama rao等人利用(20 vol%)150μm B4C陶瓷颗粒(硬度21HRB)增强型Al-B4C复合材料的制备和机械性能。Milan Kumar等人利用Grey-Laguchi方法对EN31工具钢进行ECM加工,从而优化了表面粗糙度和MRR。Rajurkar等人做了关于ECM工艺的最新进展研究。本论文利用预成形柱形铜工具电极对铝基5-15%碳化硼复合材料进行磨料辅助型ECM加工并进行工艺建模,优化工艺参数。碳化硅磨料粒度为50μm,电解质为NaCl。

实验步骤:

基础加工材料为Al-6061-(5-15%)碳化硼。ECM加工装置为0.5-5A/mm2高密度直流电、10-20V低压装置。利用METATECH ECM设备对试样进行加工实验。工具为中心带孔的圆形截面铜材质。电解质顺着工具的中心孔轴向进给至切削区。利用氯化钠溶液作为磨料辅助/无磨料辅助ECM加工的电解质。以固定的时间间隔进行实验加工,并通过改变不同参数进行实验,如电压、电流、进给速率和增强体。利用SEM对加工试样进行微结构观察。利用重量损失技术进行MRR测量;在10mm的试样长度距离上利用talysurf测试仪测量表面粗糙度。表1为本研究的不同工艺参数。

图一:实验装置

表一:电化学加工参数

表一:电化学加工参数

通过改变四个输入参数(因子),电压、电流、进给速率和增强体来进行电化学实验加工,从而优化两个输出参数(响应)。实验加工过程中电极间隙保持常量;加工时间保持常量。加工前后对试样进行称量以便求得MRR。加工后对工件进行表面粗糙度测量。

磨料辅助ECM和普通ECM类似。除了一般的加工工艺,磨料粉末要和电解质混合。持续搅拌电解质,使其流速保持在最佳范围值以确保磨料能和电解质一起流动并防止磨料堵塞;

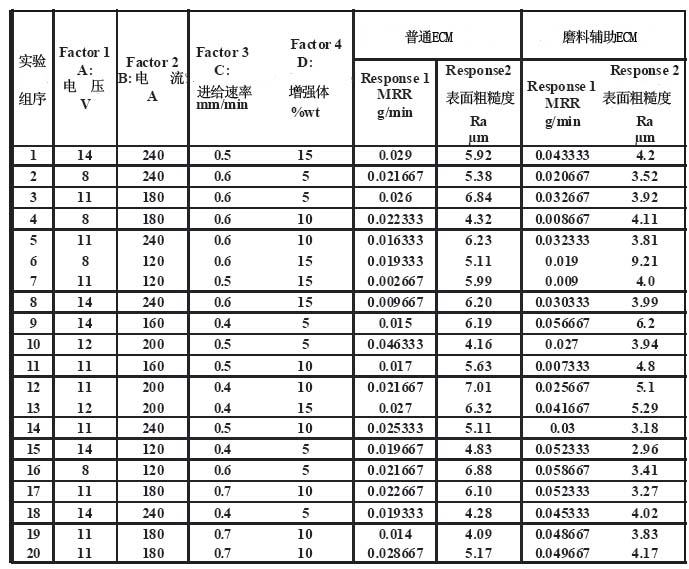

普通ECM和磨料辅助ECM加工的试样都进行SEM分析;实验设计建立在RSM的CCD基础上。CCD的因子部分为全析因设计,结合了两个准级(高+1、低-1)的所有因子,并由八个星点和六个中间点(代码准级为0)。位于CCD中心的平面有20组实验观察,基于四个独立的输入变量。表一为普通ECM和磨料辅助ECM的加工参数。

实验结果和讨论

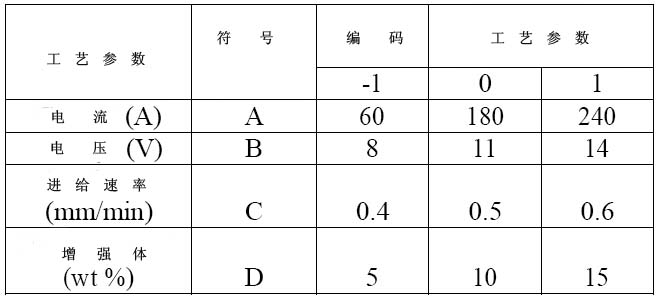

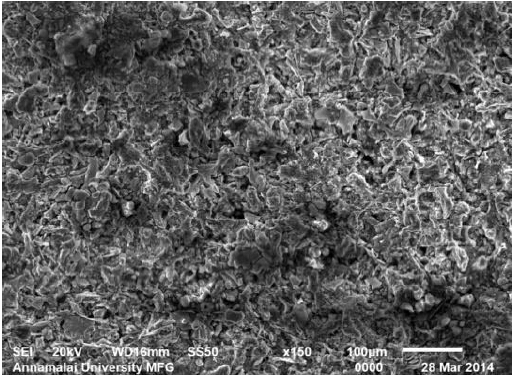

表二为不同加工参数下得到的实验结果。由此可以看出15%增强试样在14V电压、240A电流、0.4mm/min进给速率的条件下获得了高达0.063g/min的MRR值。在11V、240A、0.5mm/min进给速率条件下,10%增强试样的表面粗糙度最小值为4.18μm。普通ECM中,15%增强试样在14V电压、240A电流、0.4mm/min进给速率的条件下获得最大MRR。增强体的比例对MRR和表面粗糙度影响比较大。10%增强试样在11V、120A、0.4mm/min进给速率的条件获得最大MRR值0.0637g/min;在11V、240A、0.5mm/min进给速率的条件获得最小表面粗糙度值3.19μm。在电势差下电解质通常会使铝衬底发生阳极溶解,而碳化硼则对其呈现惰性。实验在电解质流体中加入SiC颗粒以便剔除增强体。

磨料辅助ECM和普通ECM类似。除了一般的加工工艺,磨料粉末要和电解质混合。持续搅拌电解质,使其流速保持在最佳范围值以确保磨料能和电解质一起流动并防止磨料堵塞;

普通ECM和磨料辅助ECM加工的试样都进行SEM分析;实验设计建立在RSM的CCD基础上。CCD的因子部分为全析因设计,结合了两个准级(高+1、低-1)的所有因子,并由八个星点和六个中间点(代码准级为0)。位于CCD中心的平面有20组实验观察,基于四个独立的输入变量。表一为普通ECM和磨料辅助ECM的加工参数。

实验结果和讨论

表二为不同加工参数下得到的实验结果。由此可以看出15%增强试样在14V电压、240A电流、0.4mm/min进给速率的条件下获得了高达0.063g/min的MRR值。在11V、240A、0.5mm/min进给速率条件下,10%增强试样的表面粗糙度最小值为4.18μm。普通ECM中,15%增强试样在14V电压、240A电流、0.4mm/min进给速率的条件下获得最大MRR。增强体的比例对MRR和表面粗糙度影响比较大。10%增强试样在11V、120A、0.4mm/min进给速率的条件获得最大MRR值0.0637g/min;在11V、240A、0.5mm/min进给速率的条件获得最小表面粗糙度值3.19μm。在电势差下电解质通常会使铝衬底发生阳极溶解,而碳化硼则对其呈现惰性。实验在电解质流体中加入SiC颗粒以便剔除增强体。

表二:实验结果

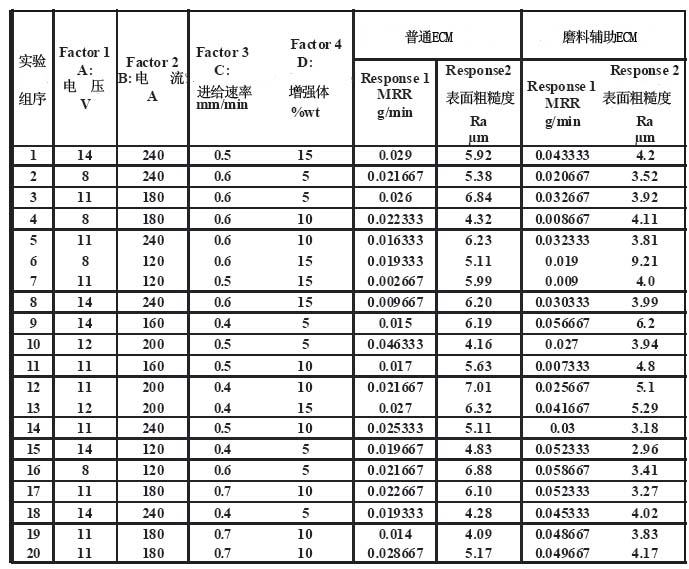

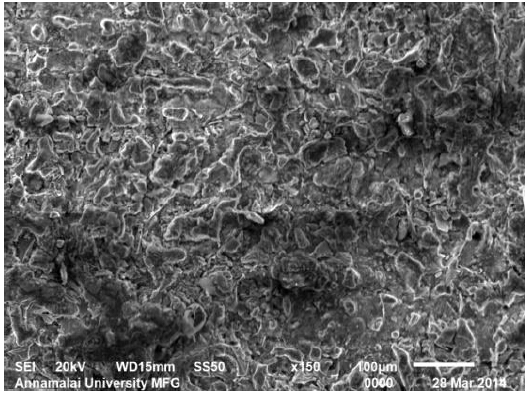

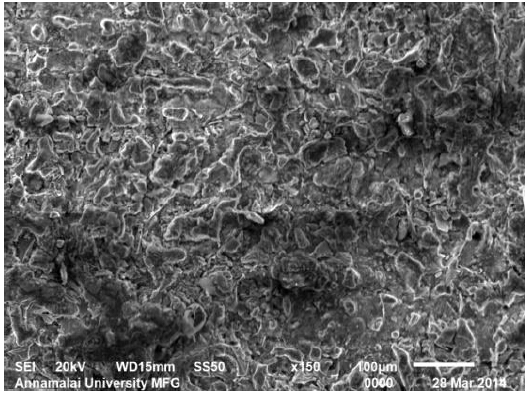

图二:ECM试样的SEM分析

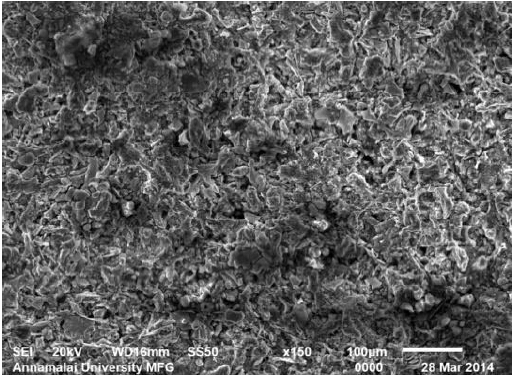

图三:磨料辅助ECM试样的SEM分析

由图二、三可以看出,普通ECM工件由于增强体对电解质的惰性反应且不能被彻底去除而致使表面光洁度较差。对于磨料电解质混合流,由于磨料的研磨作用致使表面光滑,增强体得到了有效去除。

图二:ECM试样的SEM分析

图三:磨料辅助ECM试样的SEM分析

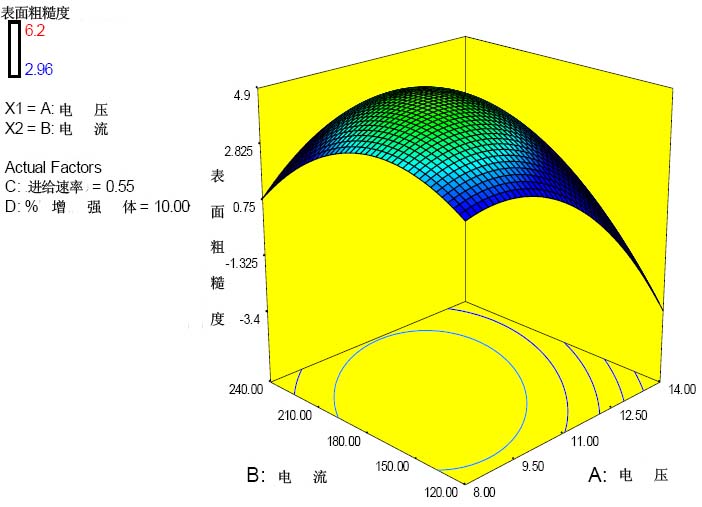

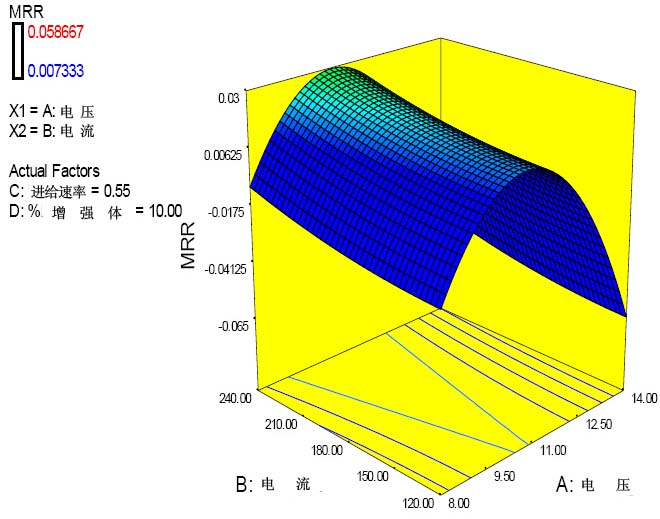

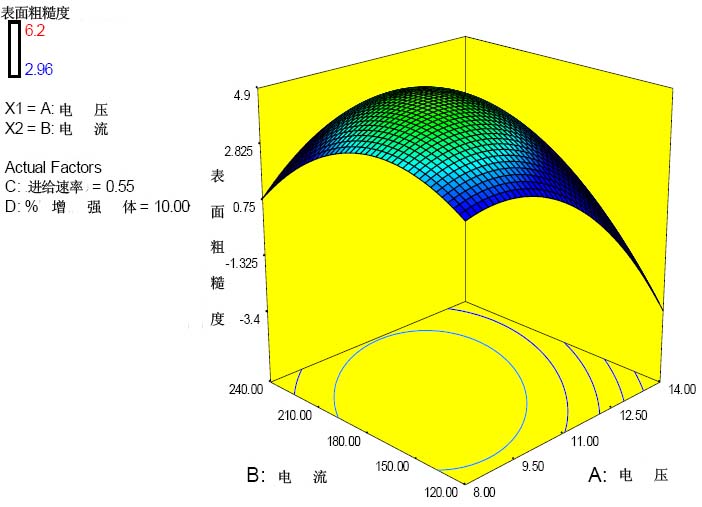

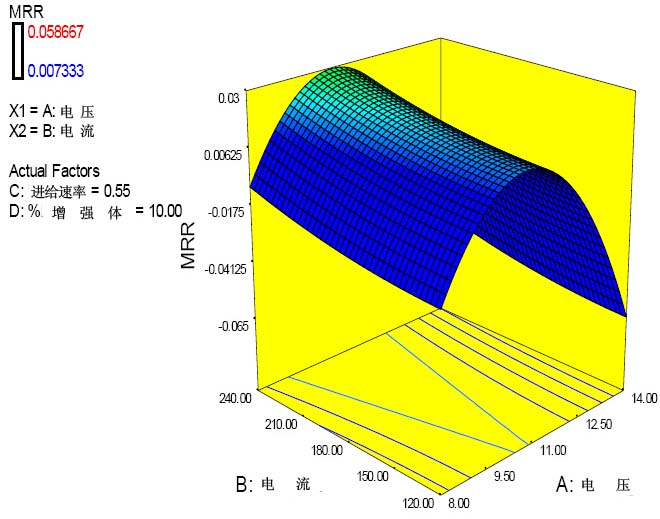

在同样电压、电流、进给速率和增强体份量的条件下,磨料辅助加工明显降低了工件的表面粗糙度,提高了材料去除率。增强颗粒导电性较差,因此随着增强颗粒分量的增加,复合材料的导电性降低,从而致使MRR降低。由于阳极溶解,5%增强体的材料去除率要比15%增强体的材料去除率高。图四、五为ECM和磨料辅助ECM的MRR模型图。图中数值为工艺变量的优化区。在磨料辅助ECM中,MRR增大而SR降低。

图四:ECM的3D模型图

图五:磨料辅助ECM的3D模型图

结论

图五:磨料辅助ECM的3D模型图

从实验结果可以看出磨料辅助ECM在阳极溶解过程中几乎没有引起变化。较高的碳化硼份量滞缓了阳极溶解过程。通过在电解质流体中加入碳化硅磨料可以消减对阳极溶解的副作用。碳化硅磨料的加入改善了加工性能。磨料辅助ECM的加工性能明显比普通ECM性能要好:MRR高、表面粗糙度低。材料去除机制主要是阳极溶解引起的材料去除和机械研磨作用。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号