摘要 摘要:硬质材料工件的加工通常需要更加坚硬的切割工具。CBN作为最坚硬的材料常用于黑色金属材料的加工;带有CBN涂层的刀具结合了涂层的优势和CBN的特性,提供了新型加工策略和环保型加...

摘要:硬质材料工件的加工通常需要更加坚硬的切割工具。

CBN作为最坚硬的材料常用于黑色金属材料的加工;带有CBN涂层的

刀具结合了涂层的优势和CBN的特性,提供了新型加工策略和环保型加工工艺。本论文研究了不同的CBN涂层系统并分析了涂层系统的磨损机理(磨损、粘附和表面疲劳)。实验还给出了不同金属工件材料的连续、断续切割数据。由切割工艺引起的CBN镀附工具磨损和TiAlN镀附工具的磨损进行了对比。

关键词:CBN涂层,硬质加工,车削,铣削

1 引言

高性能材料在汽车制造和航空领域等现代工业制造中有着重要作用。镍合金、钛合金、陶瓷和复合材料都广泛应用于高温设备制造中;由于其良好的热性能,这些材料会应用在燃气涡轮和飞机引擎的零部件制造中。固定式燃气轮机和飞机引擎的效率很大程度上取决于工作循环过程中所达到的最高温度。这也意味着涡轮叶片和磁盘制造材料的耐热性能必须足够高。但另一方面,这些高性能的材料也给加工带来的一定的副作用,耐热合金的加工通常是一项成本高耗时长的工艺,切割工具较早的出现磨损更是其显著特征和待解决的问题。

金刚石是世界上最坚硬的材料,但由于碳成分和铁的反应,

金刚石工具不能用于加工镍基合金和铁质材料。

立方氮化硼(CBN)是仅次于金刚石的最为坚硬的材料,CBN则不存在上述问题。CBN不存在于自然界中,它是利用高温高压工艺合成的一种化合物,制备工艺和金刚石合成工艺类似。由于CBN优越的物理机械性能,人们已经制备出聚晶立方氮化硼(

PCBN)并应用于诸多加工领域,但这种PCBN可转位刀头相当昂贵。制备工艺包括氮化硼由六方结构向立方结构的晶体转化、烧结、焊接和成型。由于形状复杂的刀头配置制造的成本高,焊接有PCBN的可转位刀头仅用于几何形状较为简单的设备。另一个问题是加工过程中结构零部件外区域的磨损。这是由正交负前角和锋利度较低的切削刃引起的。鉴于上述问题,这种PCBN切割工具不适用于诸多加工工艺。因此,PCBN涂层技术就应运而生。德国不伦瑞克市的Fraunhofer表面工程和薄膜研究所首次在硅衬底上制备出稳定性和粘附性较好的2μm的CBN层。研究的第一步是在可转位刀头上镀附上一层CBN,并进行CBN

镀附刀具对合金钢和淬火钢以及镍合金的连续、断续切割加工实验。通过磨损模拟实验,对磨损机理进行研究。研究的第二步对复杂几何形状刀具上CBN涂层的性能和效率进行检验。

2 硬质合金衬底上的CBN涂层

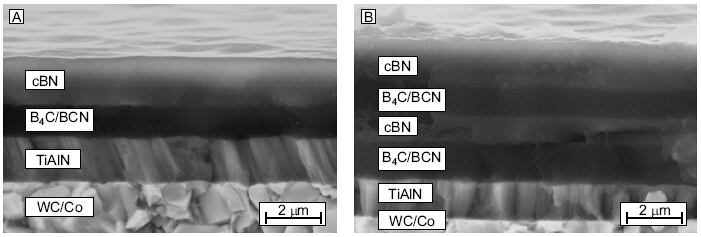

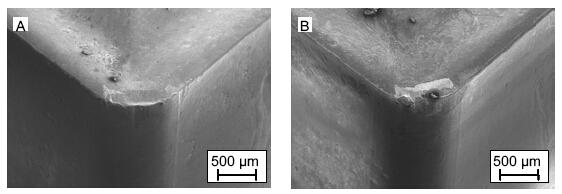

纳米晶体CBN的沉积技术基于氮化硼靶的物理气相沉积(PVD)溅射。在第一组涂层实验中观察到硬质合金衬底上B4C-BCN-CBN层系统的直接沉积导致粘附的不足。此外,制备出的涂层厚度较薄,从而导致较高的内压应力引发涂层分离。以往的研究侧重Ti-B4C-BCN-CBN层系统,该系统在硬质合金上有较薄的一层金属钛层作为夹层。实验将该层置换为2.5μm的TiAlN,因为CBN层系统能够和衬底迅速粘结。氮化硼厚度为0.4μm,而最终的纳米晶体CBN表面层厚度为2μm,如图1A所示。图1B中展示了CBN多层系统。该层主要是为了增加涂层粘结力和CBN层的厚度。尽管多层系统厚度为6μm且CBN层厚度为2.5μm,但其机械性能和CBN涂层仍有类似之处。

图1:CBN层系统的SEM图

和其他切割材料相比,CBN在钢材加工中具有较高的硬度、良好的热稳定性,较高的耐磨性、良好的氧化稳定性和化学稳定性。它使得干式切割中冷却液的使用大大降低,且成本较低。维氏硬度测量显示CBN层系统的硬度约5500HV0.01,而氮化钛层系统的硬度约2300HV0.01。

3 实验

3.1 摩擦特性分析

氧化磨损实验

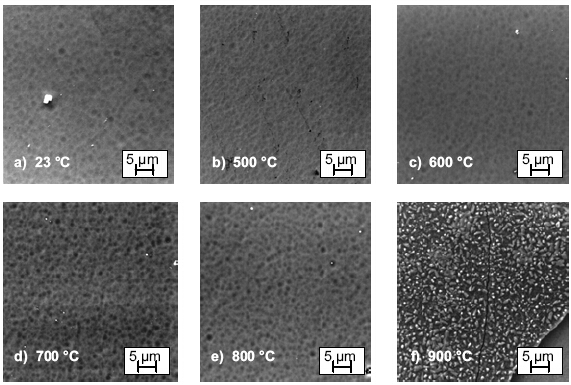

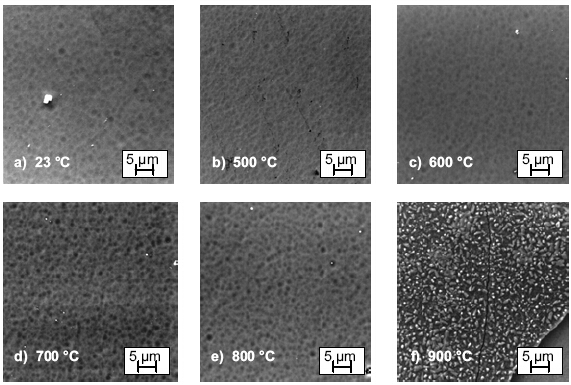

通过不同的模型试验对具体的磨损形式进行研究分析。为计算设备最高温度,对CBN镀附可转位刀头进行氧化试验。将可转位刀头在500℃实验炉中退火4分钟,然后利用SEM进行定性计算,如图2所示。随后,将实验炉温度上升至900℃。温度上升至800℃时镀附刀头没有观察到明显的变化;而刀头未镀附部分则出现明显的氧化。温度上升至900℃时涂层结构明显改变并分层,出现细小裂纹。

图2:不同温度下氧化试验中的CBN镀附可转位刀头的表面

粘合磨损试验

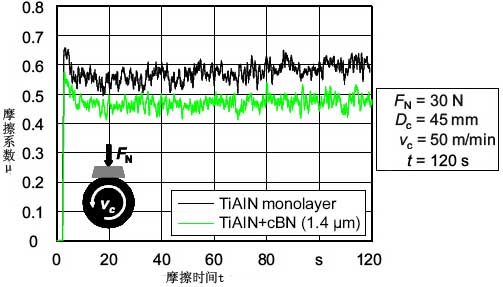

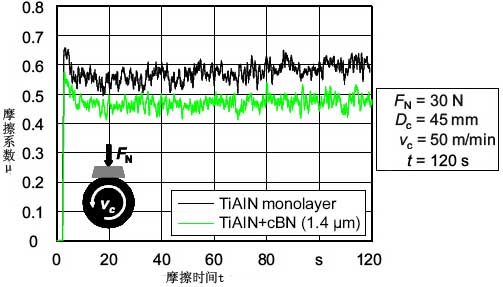

实验利用圆筒-盘-摩擦计进行粘合实验。将试验样品按压在法向力固定的圆筒形旋转盘的外表面上。盘直径Dc=45mm;利用控速伺服电机对驱动进行控制,最大速度nmax=6000min-1,这样就获得最大摩擦速度Vr,max=848m/min。法向力FN=30N。图3是摩擦系数的平均分布;图中显示了CBN镀附衬底和TiAlN镀附衬底在各自加工工艺中作为接触时间的函数。

图3:不同衬底上粘合的影响

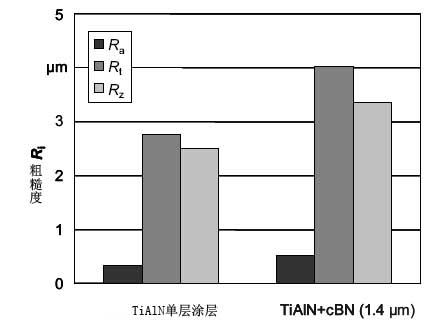

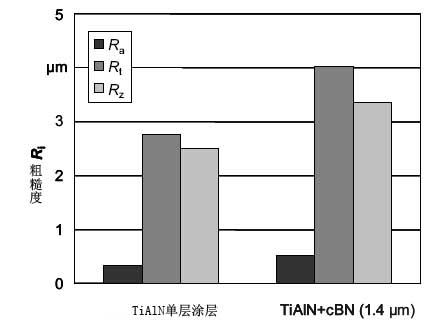

CBN涂层能显著降低摩擦系数。除了和铬镍铁合金718的机械相互影响,TiAlN镀附衬底出现了化学磨损。图4为测得的表面粗糙度。

图4:CBN工具涂层的前刀面粗糙度和TiAlN涂层的对比

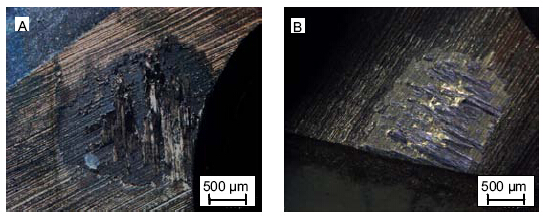

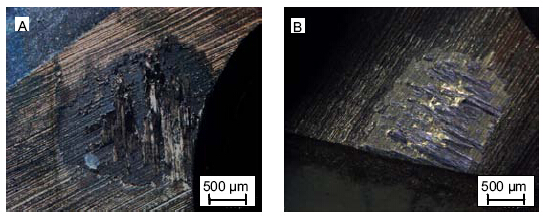

图5为工件材料的摩擦交互作用对TiAlN单涂层(5A)和CBN涂层(5B)的影响。TiAlN涂层发生了分离,从而使工件材料和工具衬底之间发生了摩擦接触。因此在工具表面检测到了更多的工件材料粘合并引起更高的摩擦系数。CBN涂层上的粘合材料较少,薄膜系统没有完全被损坏。和TiAlN涂层相比,CBN镀附可转位刀头除了表面粗糙度稍微高一点,其摩擦系数较低且摩擦引起的磨损也较少。

图5:不同涂层的摩擦影响实验

表面疲劳磨损试验

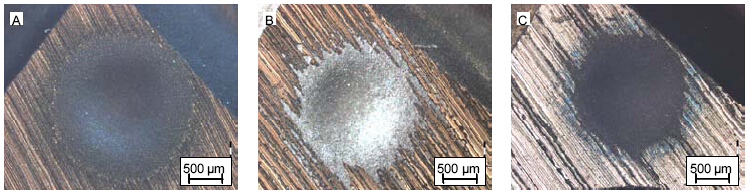

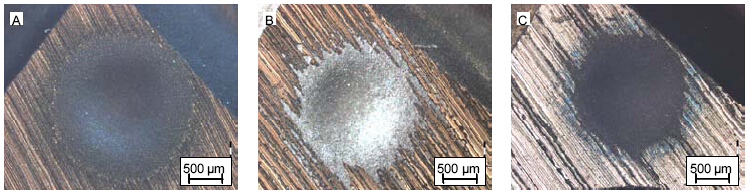

硬质材料的加工通常导致较高的动力荷载从而引起表面疲劳。表面疲劳是一种材料的损耗和裂纹的扩散过程,能够引起涂层的分离。为表述抗表面疲劳的耐磨性,本论文进行了爆破试验。利用粒子喷砂装置对涂层进行试验,所用喷砂材料碳化硅的颗粒直径为53-88μm,喷砂角度为90°,时间5秒,喷砂密度为4bar,喷嘴直径0.8mm,距离试验样品5mm。图6为高动力荷载对涂层系统的影响。

图6:表面疲劳对不同涂层的影响

利用光学显微镜对2.5μm的TiAlN涂层(6A)、1.4μm的CBN涂层(6B)和0.4μm多层CBN涂层以及1μmCBN单层进行磨损性能观察。可以看出CBN镀附衬底的表面抗磨损性能较高。TiAlN镀附衬底上的受磨损的影响范围最大。1.4μm的CBN涂层磨损要比0.4μm的CBN涂层磨损严重。对于多层CBN涂层,没有观察到涂层断裂,观察到小直径的磨损区;因此涂层粘合相对较高。整体上CBN涂层的抗表面疲劳要比TiAlN涂层高。

3.2 加工实验

利用VDF180 C-U CNC车床在干式车削条件下采用外圆车削工艺进行车削实验,最大加工直径250mm×1000mm,25KW的DC电机;转速为31-5000rpm;最大扭矩为800Nm。利用10V HSC高速精密铣床进行铣削实验,转速为40000rpm,最大主轴功率为20KW;轴向、径向精密度为1μm。选用镍合金2.4688和耐热钢X40CrMoV 5-1作为车削实验材料;铬钢X210Cr12作为铣削实验材料。选用的可转位刀头标准为ISO CNMG 120408。

铬镍铁合金718车削实验

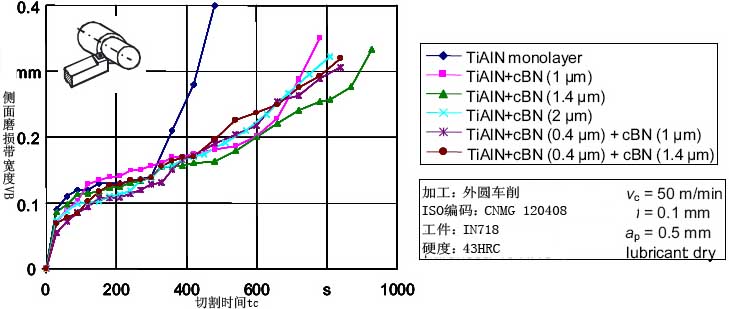

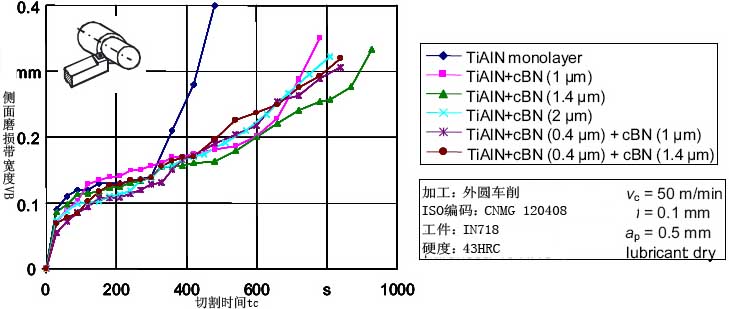

图7、8为加工CBN涂层铬镍铁合金718的刀具性能。切削速度Vc=50m/min,进给f=0.1mm,切割深度ap=0.5mm,刀具寿命标准为VB=0.3mm。

图7:加工铬镍铁合金718时不同涂层切割时间的侧面磨损带宽度函数

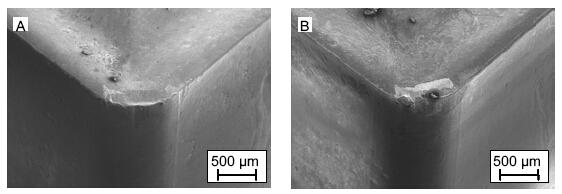

图7为侧面磨损宽度,也是切割时间tc的一个函数。实验可以看出CBN镀附可转位刀具的寿命明显比TiAlN单层镀附刀具寿命要长,且机械耐磨性能也比TiAlN涂层的要好。此外,没有观察到工具破损、裂纹或薄膜粘合等。图8为TiAlN单层涂层在480秒后的工具磨损(8A)和CBN涂层在930秒后的工具磨损(8B)。

图8:不同镀附刀具的SEM图

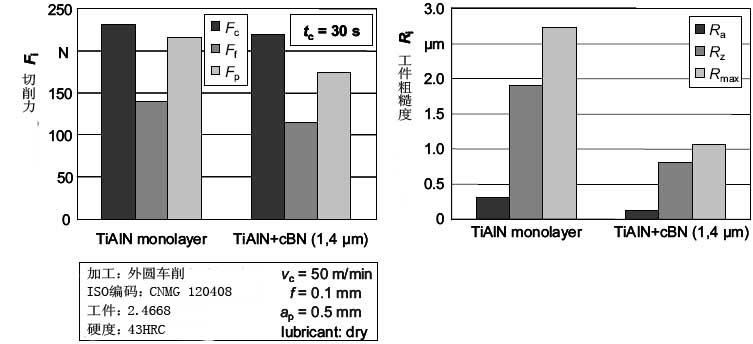

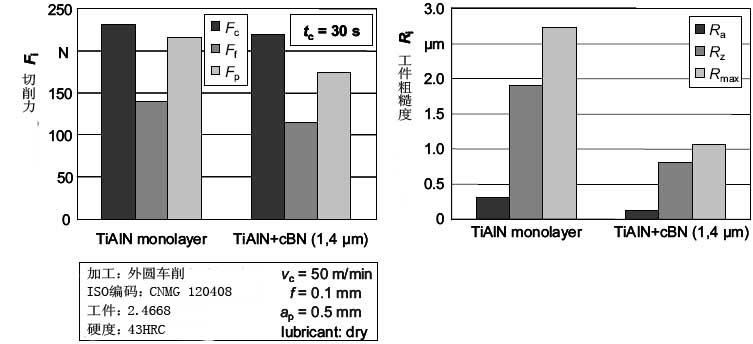

图9为1.4μm厚的CBN涂层和单层刀具在切割时间tc=30s后铬镍铁合金718切割过程中工件粗糙度和切削力;图中可以看出两种材料的Fc、Ff和Fp都类似。此外,耐粘附性较好的磨损性能得到改善的刀具加工后得到的表面粗糙度也较低。

图9:加工铬镍铁合金718时CBN涂层和参照涂层的切削力、工件粗糙度

X40CrMoV5-1车削加工

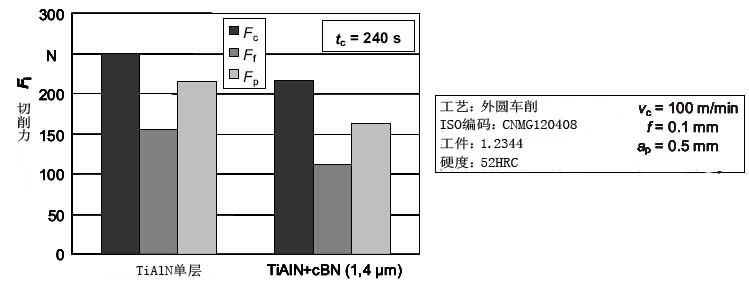

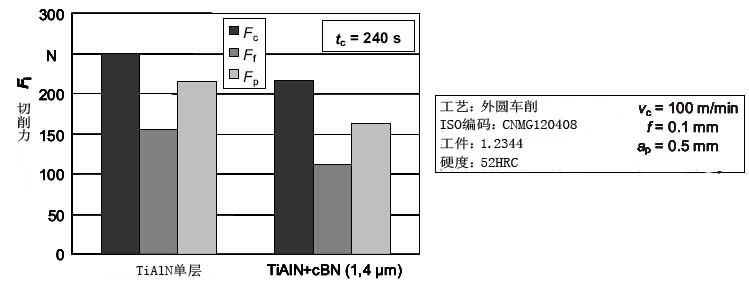

CBN刀具的另外一个重要应用是淬火钢的车削加工。淬火钢车削由于切削力较大而对工具涂层有较大影响。工具磨损评估的标准是侧面磨损带宽度VB。图10可以看出CBN镀附刀具在车削X40CrMoV5-1时的切削力明显比TiAlN镀附刀具的切削力要低。此外,CBN镀附可转位刀头的工具寿命TVB0,3要比传统TiAlN涂层的寿命延长了约210%。

图10:不同涂层在加工X40CrMoV5-1时的切削力

X210Cr12铣削加工

图11为切削速度Vc=70m/min时,三个试验涂层的侧面磨损带;可以控制放缓0.6μm厚的CBN镀附可转位刀头的磨损进程以便延长刀具寿命,进而延长进给形成约70%,大概5米左右。相比之下,1μm厚的CBN涂层寿命没有明显的改善。TiAlN镀附工具的SEM图可以看出薄膜粘合性较好;刀具磨损的陡然增大主要是由于槽口的磨损。相比之下,CBN镀附刀具耐磨性能较好,还观察到良好的薄膜粘合性。

图11:不同涂层在加工X210Cr12时进给形成的函数侧面磨损带宽度

4 结论

沉积出的CBN涂层硬度是传统TiAlN涂层硬度的两倍,切化学稳定性和氧化稳定性都更好。并且CBN涂层的耐磨性能、抗表面疲劳性能和抗摩擦氧化性能较好。以上结论对于理解分析CBN镀附刀具的磨损性能至关重要。CBN涂层的高压缩应力基本不受大部分加工工艺的影响。

根据镍合金加工和耐热钢X40CrMoV5-1加工,可以看出CBN涂层由于其优越的高温稳定性和高硬度而在加工高性能材料时有着卓越的优势。在加工铬镍铁合金时,和TiAlN镀附工具相比,CBN工具寿命明显要TiAlN的长;此外,CBN涂层的切削力较低,工件表面粗糙度也明显比TiAlN涂层加工出的表面粗糙度要低。在加工耐热钢时,CBN镀附工具切削力要比iAlN工具低20%左右。(

编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号