钻削是孔加工的一种基本方法,广泛应用于各类机器零件的钻孔;随着非金属材料在众多设备中的普遍应用,从汽车行业到航空航天,钻削加工也变得日益重要。近年来,不少学者对钻削工艺模拟方法进行了研究,其中一些通过实验得到钻削过程中轴向力的公式;也有一些利用已有实验结论建立有限要素模型(FE模型)。

钻削工艺中的运动学较为简单,但工具几何形状相当复杂。3D建模中的数学原理更是要求研究人员有相当高的专业技能和水平。这对一系列实验现象的数值模拟如毛刺形成、切削力预测、工具变形和温度分布等带来了诸多复杂性和困难。加之钻削过程中产生的碎屑在有限的排屑空间内不能得到有效处理,更是增加了钻削模拟的难度。

钻削模拟:

Galloway、Tsai和Wu首次对标准钻削几何形状(如双曲面、椭圆形、圆锥形等)在磨削参数方面进行数学建模的研究。Sambhav等人利用NURBS建模技术对不同麻花钻的一般几何形状进行建模。在双参数曲面问题上,建立起一个由弧线和直线组成的麻花钻沟槽几何形状模型,求得切削刃和横刃坐标,以此解决表面-曲线相交的问题。该数学模型利用了MATLAB技术。

金属切削工艺中数值建模最典型的方法是Lagrangian法和Eulerian法。Bagci和Ozcelik利用Third Wave AdvantEdge仿真软件对AISI 1040钢和Al7075-T651加工过程中的钻头温度进行预测。Li和Liang利用DEFORM软件对高锰钢钻削处理工艺进行模拟,并求得钻削过程中产生的钻削力和碎屑量。Klocke也利用DEFORM软件对AISI 1045钻削加工时切削刃半径的尺寸效应和碎屑厚度对钻削的影响进行研究。Vijayaraghavan、Dornfeld、Li和Shih利用CAD建立了钻削工具的实体模型,以此来展现FE模拟并求得钻削温度和切削力值。

本文旨在计算出直线刃锥形麻花钻的轴向力;利用CAD一方面建立麻花钻的几何形状,另一方面建立3D几何建模中所需工件的几何形状。实验中用到的方法有以下优点:a)力值计算更加准确;b)能够实现3D空间中力分布的计算;c) 能够分别计算出每个切削刃的切削力;d)根据设定的切削参数模拟出不同的工具几何形状。实验为工具和未变形切屑所设计的3D实体模型可以用于有限单元法模拟和工具寿命计算等。

实验方法

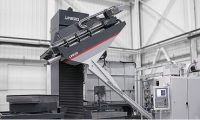

通用CAD系统利用应用程序接口(API)将用户手动操作的指令进行自动化操作,这一特点可用来设计模拟制造工艺的设备。本研究利用CAD系统的API进行钻削模拟并开发出一个新的CADRILL软件。

上述软件输入数据由一系列参数组成,源于Galloway的数学描述;分两类:一是决定工具主要形状的几何参数(R:工具半径,mm。W:工具磨损厚度,mm。p:半顶角,°。h:螺旋角,°);另一个是决定工具具体形状的制造参数,该参数基于传统的磨削方法(g:X轴上锥顶点的距离;s:y轴上锥顶点的距离;θ:半锥角;)此外,还有工件切割步数和进给速度等参数,如图一所示。

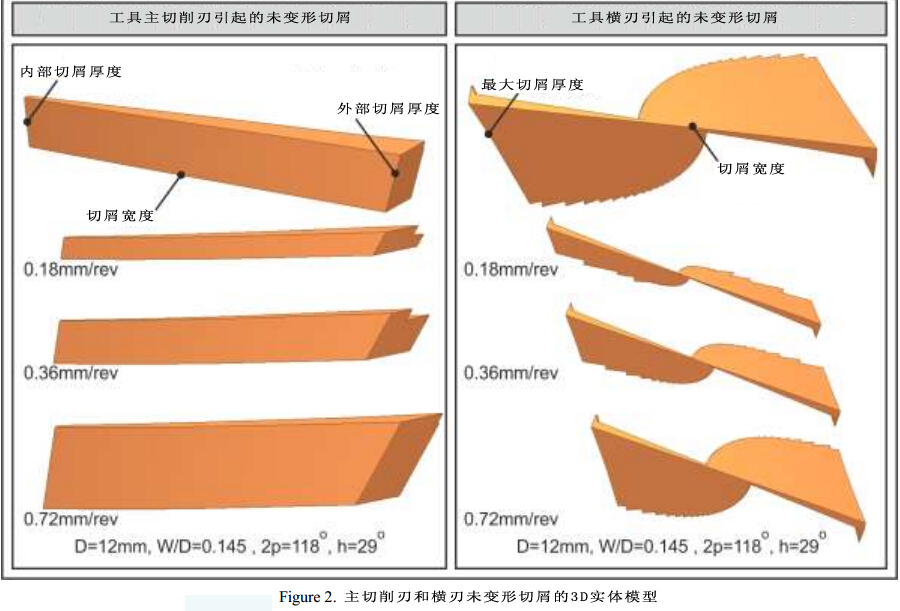

随着工件的进刀,根据初始数据可以得到钻削的运动学分析。工具以常量步数向着负Z轴移动并同事绕着Z轴以常量步数旋转。在每一步中,两个工件都分别进行两次布尔运算:a)每一步模拟中,为求得剩余工件形状,将工具从工件中减去;b)每一步模拟中,为获得未变形切屑的3D几何形状,将工具与工件相交。未变形切屑最初的形状在每一步中是不同的,经过进刀后,几何形状变得一致并达到稳态条件。图二为不同进给速度下的未变形切屑几何形状,包括主切削刃和横刃上的未变形切屑。随着进给速度增大,未变形切屑厚度也增大,但宽度保持不变。

CADRILL验证

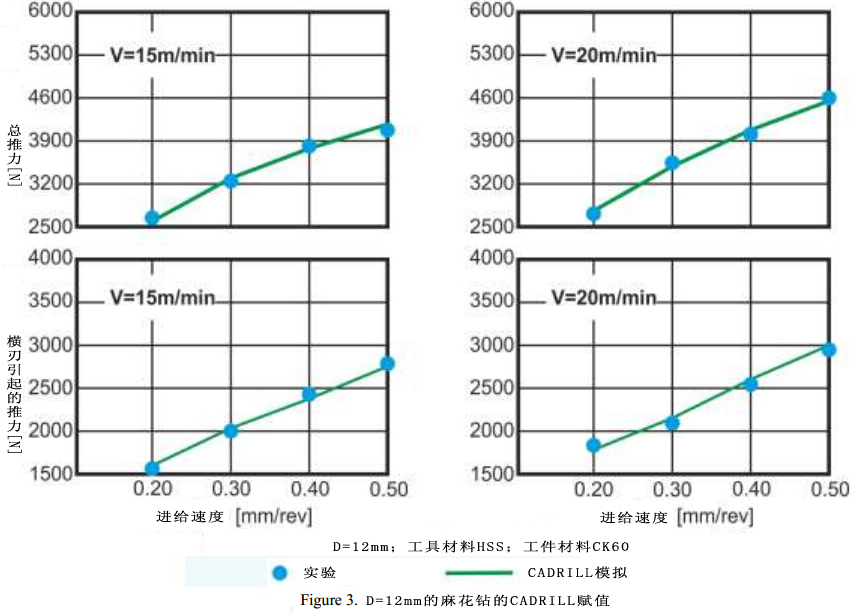

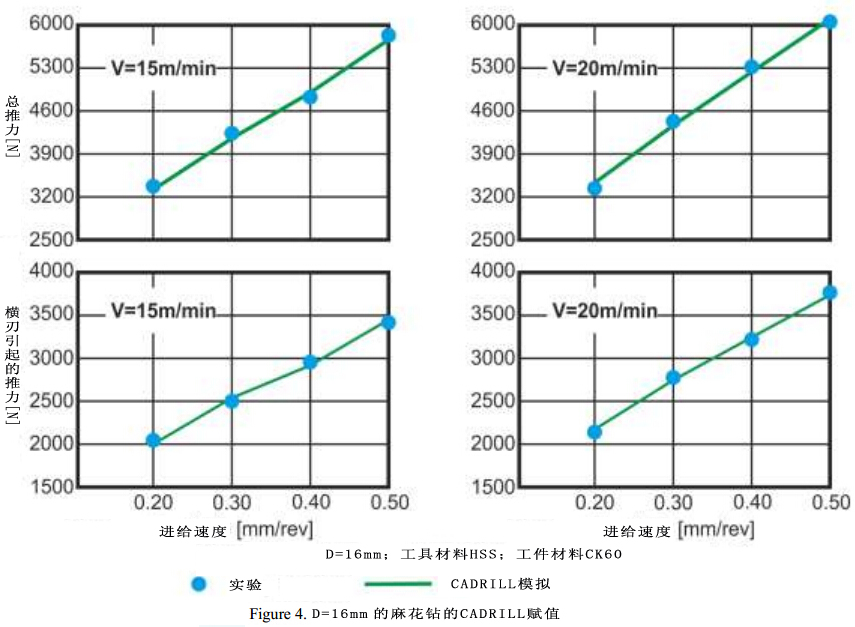

利用HAAS VF1 CNC加工中心做一系列的实验对CADRILL获得的结果进行验证。试样为CK60板;5223型多通道信号调理器;kistler测力仪;5697型数据采集单元。钻头参数:D=12mm,D=16mm,顶角118°。进给速度为0.2、0.3、0.4和0.5mm/rev;切削速度为15、20m/min。为了区分总推力和主切削刃引起的推力,本研究共做了两组实验。第一组实验包括工件的直接钻削,求得总推力;第二组实验对工具进行预成形处理,在工具中间添加一个额外的洞孔,孔径与横刃直径大小相同。

图三是直径为12mm的钻头推力实验结果;不同进给速度和总推力及横刃引起的推力都进行了模拟和试验验证。跟预测的一样,当进给速度增大时,总推力和横刃引起的推力也随之增大;当切削力增大时,两种推力也出现了明显的但幅度较小的增长。直径为16mm的钻头也得到了类似的实验结果(如图四所示)。当钻头直径增大时,所有推力都随之相继增大。CADRILL获得的结果和实验得出的结果都非常接近,这也证明了实验方法的可行性。此外,模拟验证实验中两个麻花钻都证明了横刃引起的推力大致上相当于总推力的三分之二。

CADRILL设备可以利用麻花钻和工件的3D实体模型进行钻削工艺模拟,它可以计算出钻削时产生的推力并区分主切削刃和横刃所产生的推力。根据未变形切屑的准确计算就可以得到钻削工艺模拟,所求数据已经得到了实验验证。实验利用了直径为12mm和16mm的麻花钻,进给速度为0.2、0.3、0.4和0.5mm/rev、切削速度为15、20m/min。 (编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号