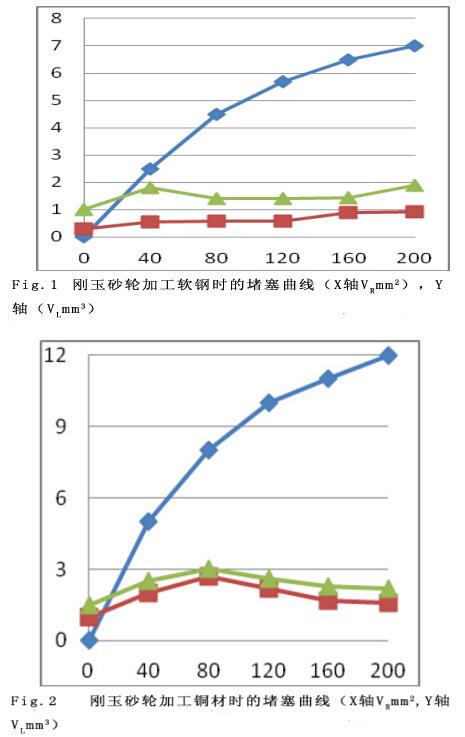

本研究做了一些实验来分析砂轮堵塞对不同材料的影响。实验使用单点金刚石笔对砂轮进行修整。将工件固定在测力计上以此得到径向力和切向力。实验还求得了砂轮堵塞曲线以及对应的径向力和切向力变量。最初砂轮出现快速堵塞是由于新的切削表面和工件相互接触导致砂轮上出现小孔并被切屑堵塞。随着砂轮磨损,堵塞的颗粒慢慢脱落,堵塞速率就逐渐减小。而在后一阶段发现了堵塞量出现稳定净增长现象,这说明新堵塞切屑量和脱落切屑量之间呈正差。铝材加工时的堵塞量增长速率要比软钢和铜材加工时的堵塞量增长速率高。图一为刚玉砂轮加工软钢时的砂轮堵塞曲线;图二为刚玉砂轮加工铜时的砂轮堵塞曲线。

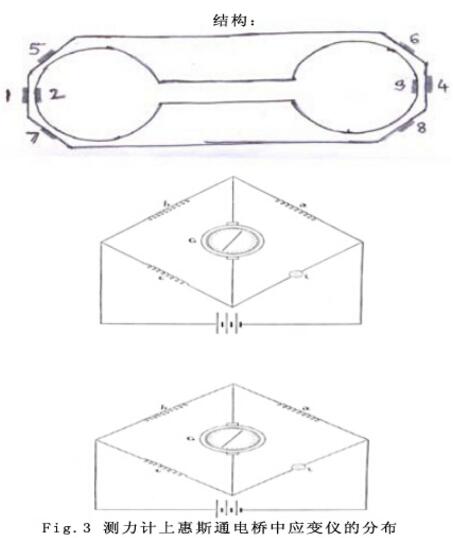

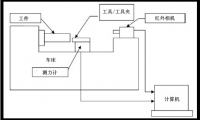

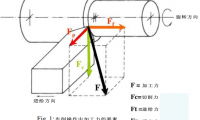

切削力的测量:为了对金属切割工艺进行定性分析,切割操作前、操作过程中、操作后都要进行对应的观察;其中最重要的就是切削力的构成,为此,实验采用测力计工具。

测力计的校准:通过径向和切向两个坐标方向对测力计进行校准,实验采用立式铣床完成测力计的校准。

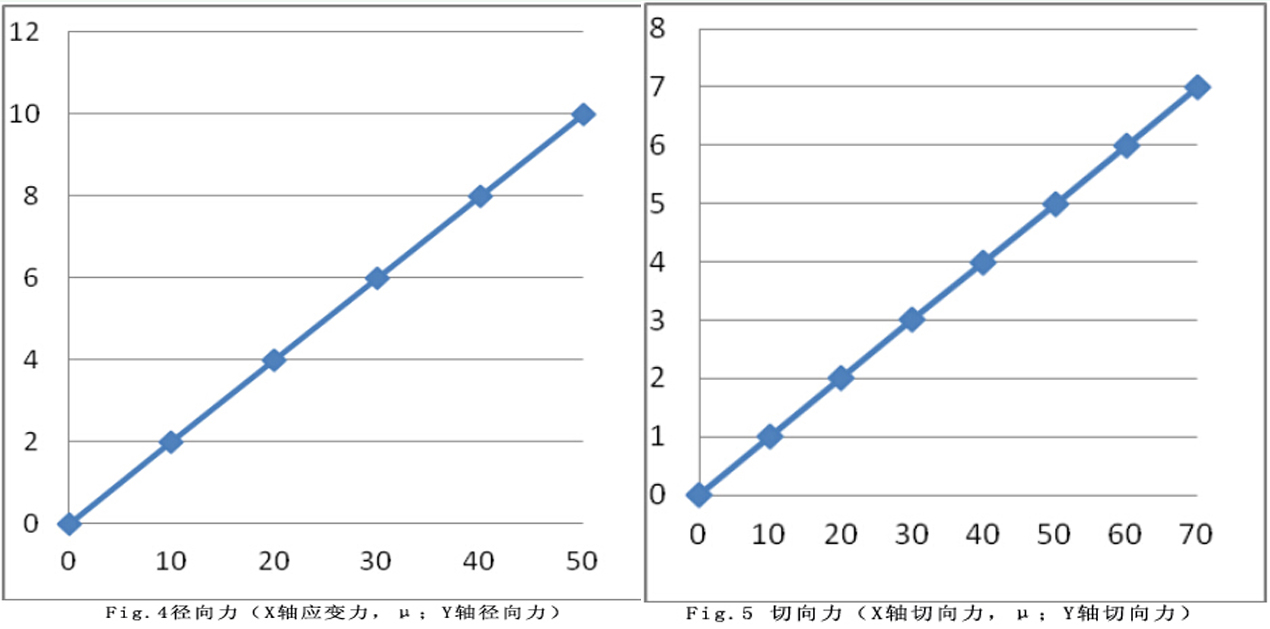

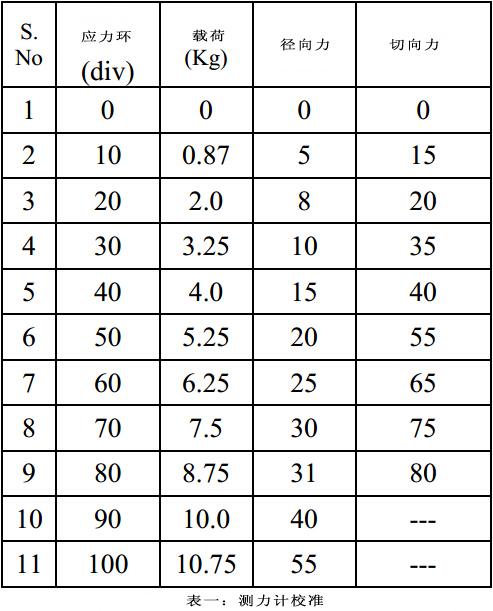

径向力:用虎钳加紧底板,将其固定在工作台上。将应力环放置在箱型夹具的中心位置,垂直头逐渐降低以负载测力计。不同应力环的拉伸读数就可以读出。实验发现应变力与径向力间的校准曲线成线性关系。

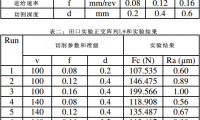

切向力:用箱型夹具的紧固螺栓和铣床垂直表面将水平板固定好,然后将应力环放置在水平板上。当应变力较小时,应力环可能会滑落,因此在应力环下面垫上型钢以支撑应力环;然后将负载着应力环的工作台以水平方向移动,并记录下不同应力环的应力读数。图四图五分别为径向力和切向力校准曲线图;表一为对应读数。

振动:切削过程中产生的振动通常会引起砂轮表面和工件周围波纹的形成。而引起振动的原因则主要有切削时间,砂轮直径和硬度等。

切削振动分为三个类型:

激振力引起的机床强制振动;强制振动来源主要跟砂轮不平衡有关。

其他机床上传递过来的被动振动。

切削过程中内力产生的自激振动,没有任何周期外力。

砂轮颤动对切削过程有一定影响,其中包括砂轮和工件开始有规律的剧烈振动;随着切削时间增长,砂轮和工件之间的距离振幅随之增大。振幅达到一定程度,颤动痕迹就会留在工件上。小砂轮引起额振动频率比大直径砂轮引起的振动频率更大。

结论:

当砂轮堵塞时,切削力和振动的量级增大,到一定程度后又随着砂轮的磨损和堵塞量而开始下降。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号