关键词:ANOVA,红外相机,温度,正交切削,金属切割

1.引言

金属切割工艺中,刀具通过克服工件材料的抗剪强度来完成切割。而现代技术的发展则推出了抗剪强度更高的新材料,从而使机床工具载荷更大,这就给材料的切割加工带来了挑战。切割速度、进给速率和切割深度等参数都会影响材料去除过程中的刀具载荷。切割过程中刀具做的功受各种力的影响。这种功转化为热量,分散在刀具和工件材料中。因此,刀具上的力越大,切割金属所需的功就越多,进而温度就会升高。工具磨损量就可以通过力的测量来求得。

随着干切割、冷却液切割、淬火加工和高速加工等技术的出现,对刀具温度的研究以及温度和刀具、工件材料以及切割参数的联系也至关重要。而刀具-碎屑界面的温度测量则受到接触面小和温度梯度大这两个主要因素的制约。尽管有研究已经利用刀具-工件热电偶方法来进行实验,但热电偶的位置问题及其对温度测量区固有的影响制约了这种方法的实际应用。本研究则利用红外热成像相机和热扫描显微镜对刀具温度分布进行新的测量。M. A. Davies、A. L. Cooke 和E. R. Larsen已经利用热扫描显微镜对温度进行测量以获得微观热成像,并确认材料切削性能指数的改变对温度的影响。加工过程中,通过对施加在刀具上的切削力的测量,可以预估出工具磨损。测力常用的方法是在刀架上固定一个测力计,可以记录切削力、进给力和径向力。利用ANOVA、回归分析和反应曲面分类研究法对实验结果结果进行分析,并建立了预测模型。

2.文献综述

在切割金属和合金时,形成切屑所需的功大多都被转化为热量。因此,切削区产生的温度就是一个十分重要的因素,对于切割刀具和工件质量有重要影响。在Trent和Wright, P.K的研究中,大部分机器能量通过工件表面的塑性变形、刀面上碎屑的摩擦以及刀具和工件之间的摩擦转换成了热量。Trent和Wright, P.K指出,将近99%的功都被转换为了热量,并引起刀具和工件温度的升高。在Muller-Hummed和Lahres, M.的研究中,温度分布取决于刀具和工件的热导率和比热容以及辐射和对流引起的热损失。最高温度出现在切屑和刀具间的接触区。大部分刀具材料由于其脆性和绝缘性,使得传统的接触式传感器在测温时比较困难,相比之下,红外探测技术就少受制约。近年来,利用红外相机来探测温度在不少研究中到了广泛应用,这种方法是非接触式技术,不存在测温区干扰问题。1958年,Reichenbach利用红外测温技术探测金属切屑中剪切面的温度和切割刀具的清除面温度。研究总结了几个基础性问题,但是没有提出对应策略。Boothroyd利用红外感光片对正交切削加工中的碎屑和刀具温度进行测量。Chao等人对Boothroyd的技术进行了改善了和校准,降低了装置时间,提高了这种方法的可靠性。

Young利用红外相机测量刀具-切屑温度和切屑-底座温度。Yourong 等人利用红外相机对车削加工中两个陶瓷刀具的侧面和正面进行温度分布的测量。Wang等人利用红外成像系统对SAE 1018冷轧钢进行正交干加工时卷曲切屑的瞬时温度分布进行测量。

3.实验

本实验选择AISI 1045钢管作为工件,外直径45mm,壁厚2mm。

实验装置如图一所示。利用Kistler型9272测力计测量力的大小。利用绝缘线缆将测力计维系在多通道电荷放大器上,从测力计传输出来的电荷被放大器成比例地放大为电压,然后再利用专门设计的软件包对成比例放大的力进行加工。工具夹型号为Sandvik PTGNR 2020 K16,刀具为Sandvik TNMG 16 04 12硬质合金刀具。前角为+70,间隙角为+60。没有使用切削液。实验利用红外相机将红外辐射转化为可视图像,以此来描绘工件周围的温度变化。相机固定在距离工件0.5m的尾座上,如图所示。温度和力的数据进行同步测量。

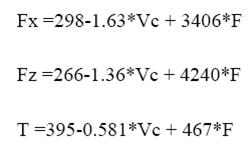

利用RSM 获得的预测模型如下所示:

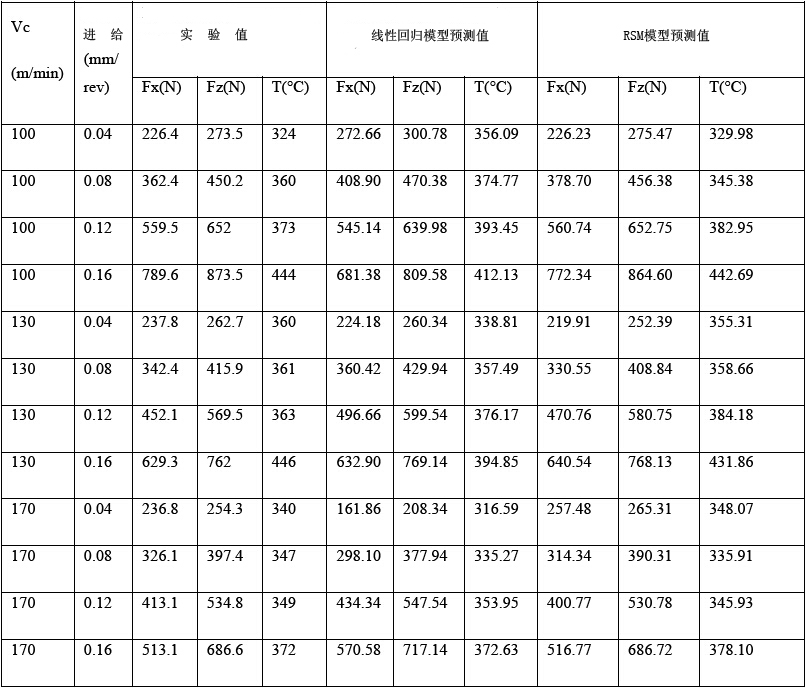

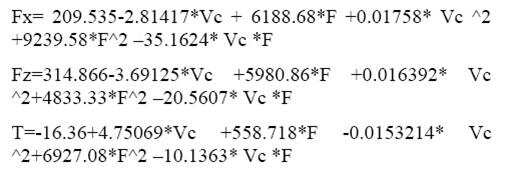

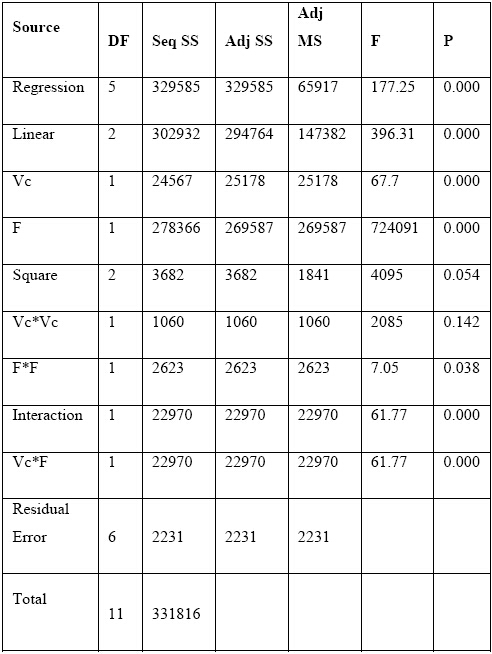

Fx、Fy和Fz的ANOVA值如表2、3、4所示。

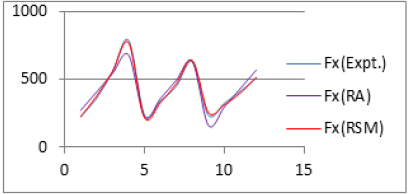

图三:Fz的RA/RSM预测值对比

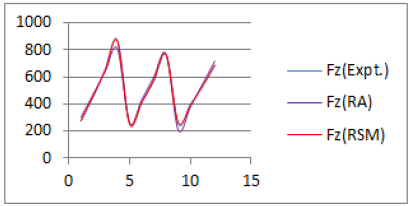

图四:T的RA/RSM预测值对比

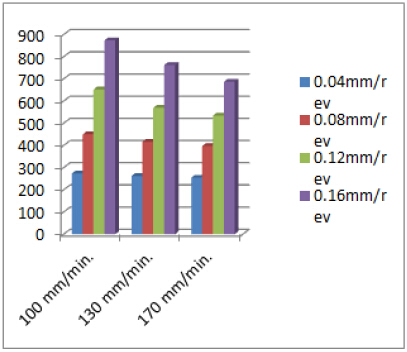

图五:Fz随进给和切割速度增大的变化

5.结论

(1)实验结果显示,速率增大,切削力也增大。

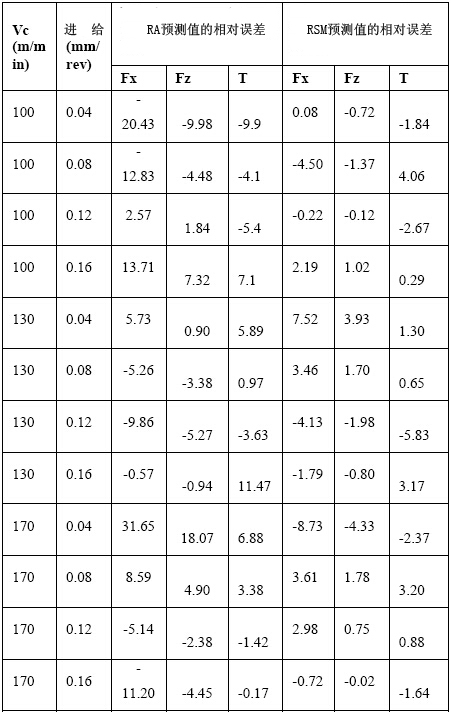

(2)和RA模型相比,RSM模型的相对误差要小;因此由反应曲面分类研究法建立的预测模型要比回归分析法建立的模型要好。

(3)进给速率对切削力和温度的影响要比切削速率的影响大。

(4)随着进给速率的轻微增大,和Fx相比,Fz的变化更快;因此,刀具上的切削力是主要的考虑因素。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号