引言

微波照射技术常用于加工半导体、无机物和聚合物材料,还用于粉末金属和陶瓷烧结等。微波是一种波长在1 mm至1 m之间频率在1 GHz至300 GHz之间的电磁辐射。用于工业生产和科研的微波炉频率一般在2.45 GHz。产生微波能的最有效技术是磁控管;但也可用调速管、栅条管、行波管和振动陀螺仪等技术来产生。

微波加工陶瓷工艺早在1968年由Tinga和Voss提出;但直到20世纪80年代利用微波高温加工工艺才逐渐成熟。与传统陶瓷加工方法相比,微波照射工艺缩短了加热时间,降低了能耗。

传统的材料热加工是将能源通过对流热和辐射热传递到材料表面,然后再通过传导加热对材料进行热加工。但这种方法加热时间长,存在一个热梯度,材料表面承受的温度远远大于内部承受的温度从而导致表面损坏。而微波加工技术则通过电磁场分子间相互作用直接把热量传送至材料,加热均匀、时间短。加热速率可高达1000 ℃/min。微波加工技术降低了材料内部的热梯度和加工温度、反应时间更快、微结构的密度更大、机械性能也更好。

熔态旋凝法(FS)是一种快速制备微米、纳米级纤维材料的工艺。与静电纺丝工艺相比,FS法在实验室制备纤维的效率高达1g/min。FS法和微波照射法相结合可以快速生产陶瓷材料;FS法通过离心力来克服剪力从而促进纤维的延长。

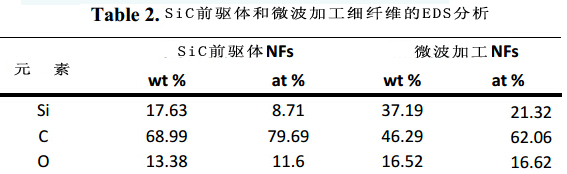

本试验对β-SiC的制备和优化参数进行了研究和表征;实验中的绿色细纤维由聚合物前驱体法制备而成,利用了聚苯乙烯和聚碳亚甲基溶液。制备出的无纺细纤维由FESEM、XRD、EDS和FTIR进行表征。

实验

材料

聚苯乙烯(PS)280,000 g/mol,聚碳亚甲基(PCmS)800 g/mol,甲苯。

在氮气操作箱内配备PS/PCmS/甲苯溶液,以防止氧化。将溶液倒入20mL的闪烁管并用帕拉胶膜加以密封以防止挥发。然后磁力搅拌4小时。

细纤维制备

将FS制备系统放入充氮操作箱,用10mL注射器在圆柱形喷丝头中注入约2mL的溶液。纤维喷丝的角速度在5000至9000rpm之间,溶液在30秒内用完。纤维丝沉积在圆形收集器内16个均匀放置的聚四氟乙烯棒上。整个过程都在操作箱内进行以防止氧化。

加热过程中,预陶瓷聚合物(PCmS)转化为陶瓷SiC之前,聚苯乙烯已经达到玻璃转化温度,因此进行纤维交联以保持前驱体细纤维的几何完整性。收集到的细纤维放置在254nm波长的紫外线下24小时。交联反应也在充氮操作箱内进行。

微波裂解

实验使用器材为HY-Tech单模微波辐射器和MH 2.0 W-S水冷磁控管装置,提供2KW的可调微博能量,频率2.45GHz。磁控管输出后进入WR340波导管。用Omega iSeries iR2 红外线高温计进行温度测量。试样放置在碳化硅基座板之间,这些基座板吸收电磁能并将其转化为热量。试样室配备了带有涡轮泵的石英管;涡轮泵抽走空气并充氮后开始进行微波加热,每隔4分钟功率增加100W,直至600W。在600W时的加工时间为3分钟,观察到的温度大致接近1140℃。

纤维表征

实验采用SEM进行纤维形态观察,使用的是Carl Zeiss AxioVision软件来测量纤维直径。Bruker AXS D8衍射仪进行XRD分析;Cary 600 Series FTIR能谱仪进行FTIR-ATR分析。

结果和讨论

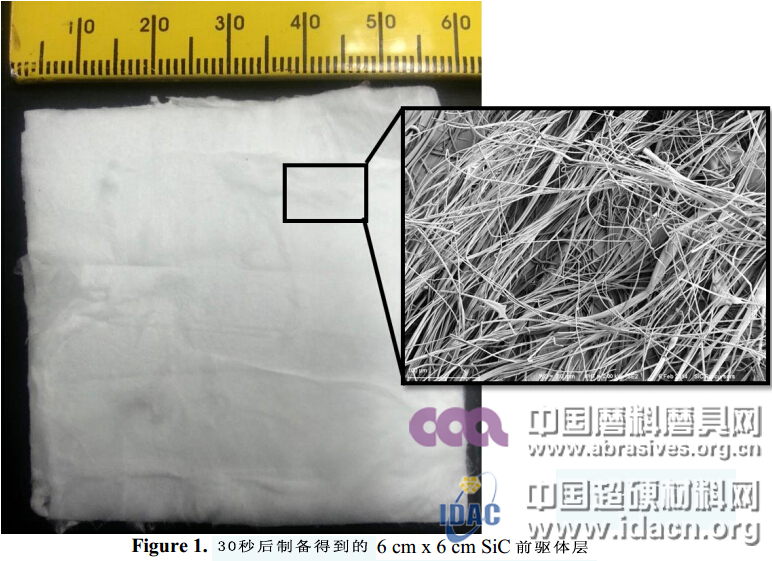

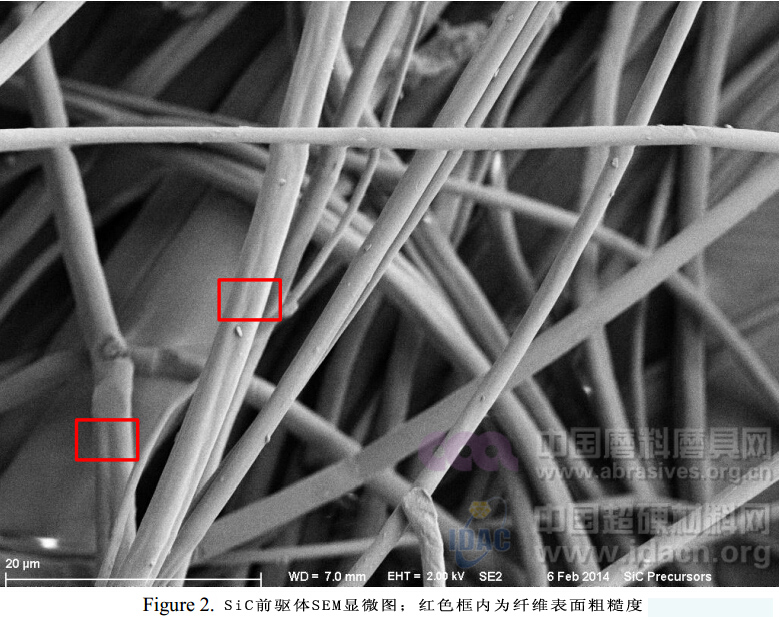

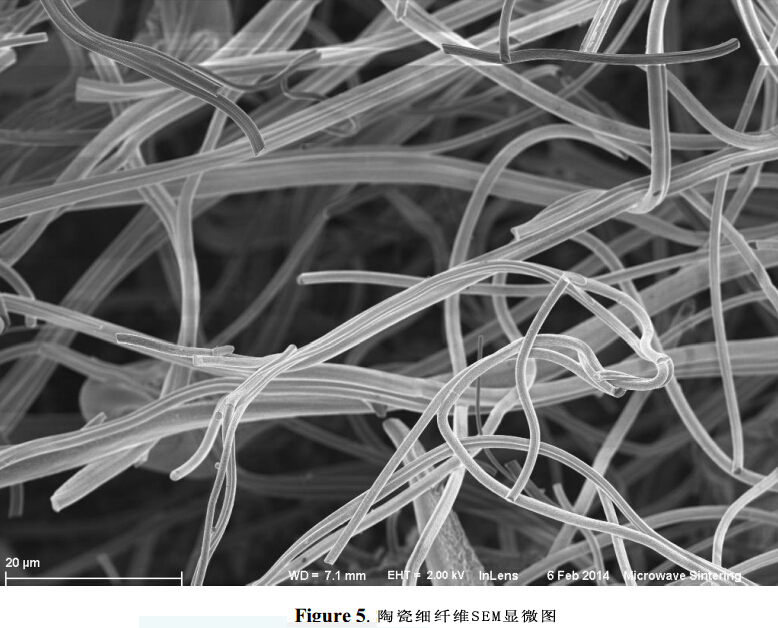

不少学者对SiC细纤维前驱体的优化已经做了研究。本实验主要通过传统的热解方法来研究高结晶性β-SiC细纤维的制备。实验求得了引起纤维平均直径在270nm至2μm间变化的参数值。图一为无纺细纤维层和直径分布。图二为微米级和亚微米级尺寸的前驱体纤维SEM图。图中红色框内显示了纤维的粘和力。

本实验中的材料由PS和PCmS构成,分子式分别为(C8H8)n和(C2H6Si)n。在550-800℃时前驱体由于分解而转化为无机物。温度从800℃增至1000℃的过程中非晶SiC形成,在1000℃时形成结晶SiC。

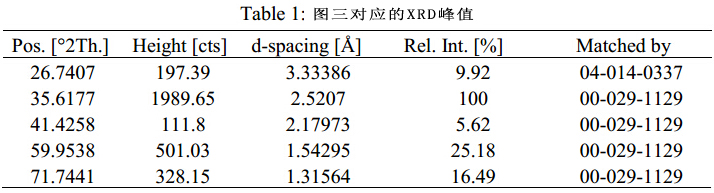

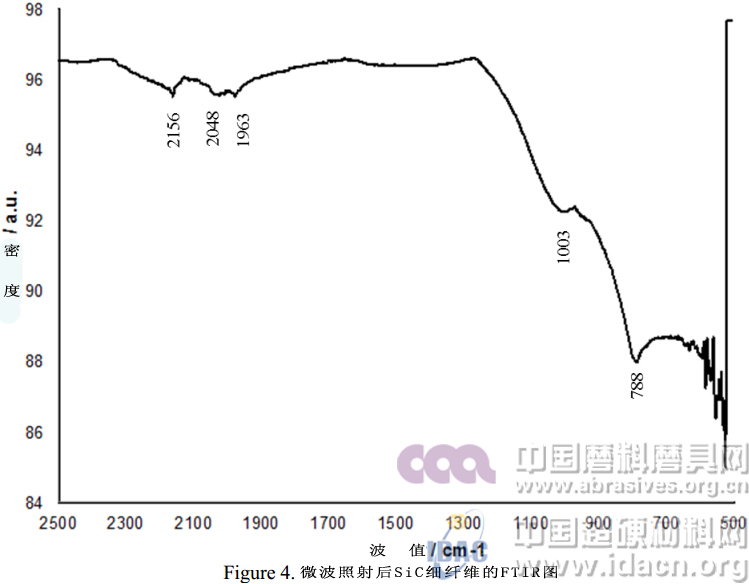

本研究利用微波能量加工和熔态旋凝法成功实现了由喷丝PS/PCmS细纤维到β-碳化硅细纤维的陶瓷转化。这两种方法结合可以快速制备出陶瓷纳米材料。XRD和FTIR分析结果进一步证实了细纤维的陶瓷转化。SEM图也观察到了微米、亚微米纤维。(编译:中国超硬材料网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号