摘要:一体化集成机床的混合加工工艺优势如今越来越多地应用在工业制造中。本文主要利用铣削-车削中心对复杂形状工件进行加工研究。首先,实验对五轴铣削-车削机床工具上加工的复杂形状设备进行研究,利用非接触传感器对其进行测量和补偿加工。然后,引入了对半导体、光学材料和牙科材料的超声波加工。最后是表面纹理的激光加工。

关键词:五轴加工,铣削-车削,超声波加工,激光加工

1、引言

在当今全球竞争的时代,降低成本和增加附加值的角逐日益激烈,在机床工具行业,集加工中心和车床功能于一身的五轴铣削-车削机床的需求在不断增大,以迎合复杂形状工件加工、零部件组装和工艺集成的要求。在光学、半导体和医学领域,玻璃或陶瓷材料制品需要加工出良好的表面。本文利用激光加工工艺提出一种实现汽车零部件和电子设备部件精密模具制备的方法。

2、五轴铣削-车削机床的集成加工

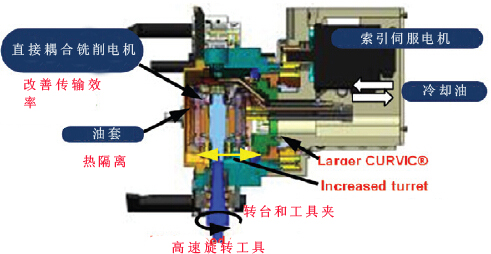

图1为新设计的内置电机转台结构,铣削功率不是通过齿轮或传送带传输,而是直接传送至工具;这样就降低了装配的复杂性。和传统机床相比,该结构实现了两倍的车削加工能力和四倍的铣削能力。

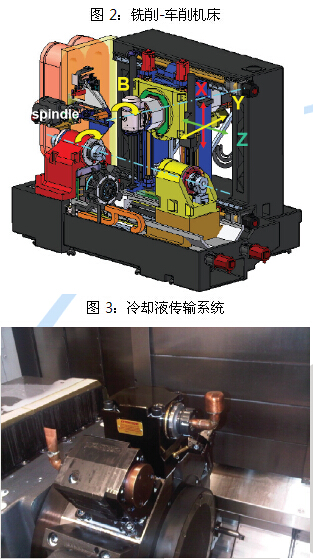

图2为车削-铣削中心设计结构,该结构是一个由工具主轴和主轴构成的多轴机床;工具主轴用于铣削,主轴用于车削、夹持和旋转工件。内置电机转台固定在主轴下面以调解车削、钻削、攻丝工具等。

该内置电机具有索引功能,利用该功能可以使冷却液供给系统为工件提供冷却液,如图3所示。

图6为铣削-车削中心上近年来使用较为广泛的滚切。利用电子齿轮箱功能以要求的速度同时旋转工具主轴和主轴,在通用机床上实现高精度齿轮加工。

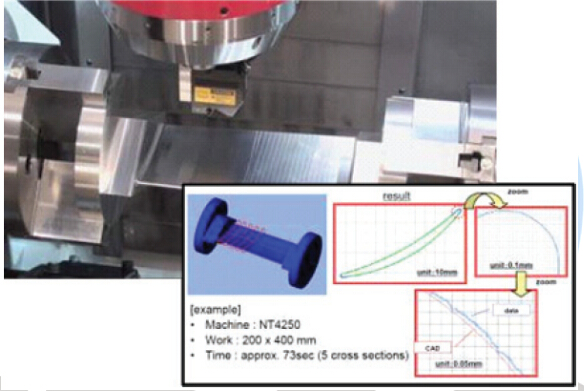

利用五轴铣削-车削机床加工自由形态表面的工件时,需要较多的测量点;因此,使用传统接触式传感器则会耗费较长的时间,其中每个点就需要若干秒的测量时间。此外,如果机内测量系统尚不具备,则需要把工件放置在三维坐标测量系统上对其进行测量;如果需要补偿加工,则重新对机床上的工件进行设置。在这种加工条件下,机床用户在进行补偿加工前对机内工件测量的需求就大大增加。鉴于此,本研究提出了一种能够高速在机内进行若干个点测量的测量系统,并将其装配在机床上,利用测量结果实现补偿加工。

为实现高速测量自由形态表面,测量系统使用非接触式激光移位传感器。传感器发射激光至工件表面,测量工件和传感器之间的距离。传感器的可重复性为0.025μm,分辨率为0.1μm。可以每秒测量目标工件上125个点以完成三维侧面轮廓构建;还可以将机床坐标和来自激光移位传感器的距离信息转化为三维坐标。对于数量众多的测量点数据,可以借助测量辅助软件对其进行分析,用CAD数据加以对比。

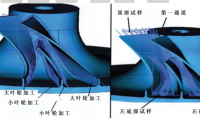

图8为高速测量自由形态表面工件示意图;图9为加工前原材料测量以实现精加工后补偿加工的最佳轨迹。难切割锻造材料的轮廓面变化较大,容易损伤工具。对于此类材料的加工,可以通过缩短空切割时间来延长工具寿命并高速扫描工件轮廓,在每次得到的测量结果中获取最佳加工轨迹,加工时间可以缩短约50%。

超声波加工可以有效加工高质量陶瓷、玻璃等脆性材料。图10为超声波系列,利用五轴加工中心以上下方向高频振动刀具以此完成超声波加工。

(详细内容敬请点击这里)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号