摘要:CNT/CFRP(碳纳米管/碳纤维增强塑料)复合材料和GNP/CFRP(石墨烯纳米片//碳纤维增强塑料)材料有着优越的机械性能,强度高、杨氏模量、热导率、耐腐蚀性和电子屏蔽等。本研究利用机械法(三辊式磨碎机)通过改变CNT的重量比2wt%和3wt%来制备CNT/CFRP复合材料;通过改变GNP的重量比0.5wt%和1wt%来制备GNP/CFRP复合材料。根据美国材料试验协会(ASTM)标准D638、D256和D3181分别进行拉力试验、抗冲击试验和磨损试验。实验观察到通过改变CNT重量比可以改善材料的抗拉强度、抗冲击性和耐磨性等机械性能。

关键词:CNT,GNP,CFRP,复合材料,三辊式磨碎机,磨损

1、引言

碳纳米管(CNT)技术由于其优越的特性而在科研和工业生产领域中日益引起研究者的注意。CNT和GNP壁与带有较强sp2共价键的类石墨片相似。根据其石墨结构,CNT和GNP都具有高热导率和导电性的半导体或类金属性能。CNT的杨氏模量高达1000GPa和1100GPa,是钢的杨氏模量的5倍;其抗拉强度高达150GPa和200GPa,是钢的抗拉强度的40倍之多。

CNT的优越性能使其成为聚合物复合材料增强的最佳选择。此外,CNT/聚合物纳米复合材料的研发也开辟了多功能材料制备的新道路。有学者对CNT改善聚合物的磨损性能进行研究实验并取得成果。研究发现CNT纳米复合材料的耐磨性能要比纯基体复合材料的耐磨性能要好。

摩擦材料的耐磨性能一般都要求比较高,因此,研究磨损性能就比较重要。目前,航空器制动盘的磨损和摩擦热的主要原因是由于碳的氧化;同时也会发生纯摩擦所致的磨损。所以,研究磨损的成因也就十分有必要。本研究在制备复合材料后对其进行耐磨损试验,研究目的在于将其应用到实际机械零部件中。

2、实验

2.1 材料

CNT纯度>95%,平均直径10-15nm,平均长度10-20μm,表面积225m2/g。GNP纯度>95%,平均直径0.1-0.3nm,平均长度0.1-0.2μm,表面积470m2/g。实验还用到平纹布碳纤维和环氧树脂。CNT、GNP和平纹布碳纤维分别做复合材料的纳米增强体和微米增强体。为研究机械性能和磨损性能,利用环氧树脂做复合材料的基体。

2.2 三辊式磨碎机方法

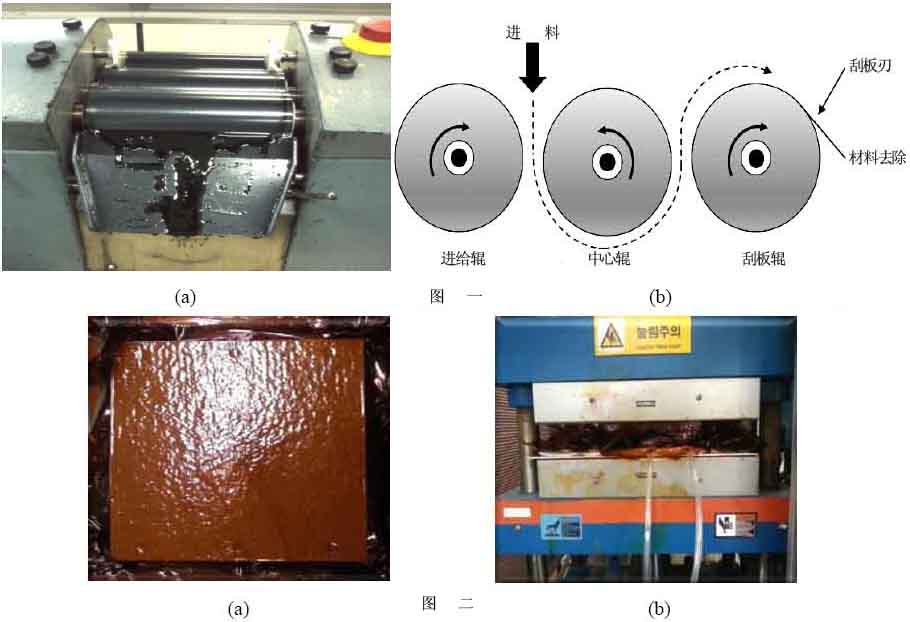

图1为三辊式磨碎机装置,该机器利用三根水平放置的辊以相反方向和不同速度旋转,利用产生的剪切力对进料进行混合、破碎、分散和拌匀。三根辊分别为进给辊、中心辊和刮板辊。

将待磨碎材料放在进给辊和中心辊之间,相邻的辊以较高速度渐进旋转;在粘附作用下,材料从中心辊输送到刮板辊。由于分散作用,辊之间的缝隙产生的高剪切力所引起的应力强度可以通过减小辊之间的宽度、增大旋转速度和悬浮物的质量浓度而得到增大。本研究中,旋转速度是固定的,进给辊和中心辊的间隙宽度设置为45、30、15、5和0μm,另外一个间隙宽度设置为15、10、5、0和0μm。

2.3 薄膜铸塑和乙阶段

料斗以一定位置固定好以便CNT/环氧树脂材料和GNP/环氧树脂材料不会从侧边溢出;然后对辊之间的缝隙宽度进行设置。材料混合料放入料斗后,以0.5m/min速度让机器运转,最终获得铸型薄膜。为乙阶段制备200mm×200mm大小的小片薄膜;将14片树脂薄膜放入炉内,乙阶段的温度和时间分别为80℃,9.5分钟。

2.4 热压成型

将薄膜和碳纤维交替堆积;顶部模具使用凸模,底部模具使用凹模;用乙醇进行模具清洗后,涂上一层防粘剂,然后用特氟龙布(聚四氟乙烯涂覆玻璃纤维布)将模具进行包装。

把堆积起来的碳纤维和薄膜放入底部模具,模具两边开口部分用软性复合板封堵。顶模覆盖底模并用两根针加以固定。热压前用双真空袋对模压成型进行真空包装,如图2(a)所示。将模压成型放入热压机,如图2(b)所示。热压参数如下:温度80~120℃,压力0.5~10吨,时间4小时。

机械试验:根据ASTM标准D638和D256分别进行拉力试验和抗冲击试验,分别利用UTM和埃左德冲击试验仪研究拉伸特性和冲击特性。拉力试验的十字头速度为3mm/min;埃左德冲击试验的负载力为22J,冲击速度为3.5m/秒。

磨损试验:根据ASTM标准D3181利用UFW200研究磨损特性。磨损试验负载为10、20和30N,RPM为300,轨道半径为10mm,测试时间为1800秒。

(详细内容敬请点击这里)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号