能源装备制造业,尤其是清洁能源如核电、风电设备制造业近年发展迅猛。发电设备中一些典型关键零部件如汽轮机叶片、转子轮槽以及汽轮发电机转子嵌线槽等的切削加工,由于被加工材料属于耐热高强度合金钢、不锈钢等难加工材料,切削量大,切削负荷重,对数控刀具的切削性能,诸如高温红硬性、弯曲剪切强度、抗磨损性、抗粘接性、摩擦系数等有很高的要求。与此同时,高精度复杂型面的切削对数控刀具本身的精度也提出了更高的要求。因此,这些发电装备典型零件的加工和检测,在一定程度上代表并反映了先进切削技术及先进数控刀具、先进数字化测量技术及测量仪器的最新成果和水平,备受工具制造行业的关注。此外,调研所见到的高精度、大规格风电增速传动箱齿轮成形加工和测量,以及传动滚动丝杆硬切削成形加工等新技术也给人留下了深刻印象。

1.汽轮机叶片型面的数控切削加工

当今,汽轮机叶片五轴联动数控切削加工工艺已得到广泛应用。汽轮机叶片数量大、规格多、轮廓形状复杂、精度高,难加工。而具有耐热、高强度、抗腐蚀的高性能合金钢工件材质更增加了切削加工的难度,因而对叶片数控刀具的可转位刀片基体材质和涂层性能要求很高。目前,工厂加工中大多采用的仍是国外硬质合金涂层刀具/刀片。在调研中了解到,对于整体锻件冲击式水轮机叶轮叶片的加工还有待攻关。关于汽轮机叶片形状精度的检测,通常采用三坐标测量机进行点位测量,如采用PC-DMIS BLADE软件在三坐标测量机上进行测量及叶片参数分析;或在现场用样板光隙法检测,但是后者缺乏定量判定。企业期待市场上能提供方便应用于生产现场、能对批量叶片实现快速精密测量的数字化仪器。

2.汽轮机转子枞树型轮槽的数控切削加工

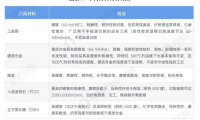

加工汽轮机转子枞树型轮槽的成形铣刀精度要求很高,型线精度达微米级。目前国产化(包括汽轮机厂自行开发)的枞树型轮槽铣刀(M42高速钢基体+TiAlN涂层)的切削性能和精度基本上已能满足用户需求,正逐步进入生产现场,替代进口。

3.汽轮发电机转轴嵌线槽的数控切削加工

汽轮发电机转轴嵌线槽是采用专用可转位转子槽铣刀,在数控转子槽铣床上加工而成。由于转轴材质为高强度合金钢,切削槽深,铣刀直径大,切削速度高。

4.风电增速传动箱齿轮的数控切削加工

作为清洁环保、可再生能源的风力发电设备近年在我国发展迅猛。为适应风电增速传动箱的高精度、大模数硬齿面齿轮批量生产要求,齿轮数控成形加工技术和装备得到推广应用。我国重要的风电增速箱开发制造基地南京高速齿轮箱厂,采用了先进的齿轮成形干铣削技术和成形磨削技术,以及相应的大型CNC数控成形铣齿机和CNC数控成形磨齿机等数控装备进行生产,实现了高质量风电增速箱产品的快速增长。在加工过程中及完成后,对每个齿轮进行了规定的精度检测和监控,这是制造高性能、长寿命风电增速传动箱的重要保证。格里森一普法特大型成形磨齿机上采用了数控在机齿轮测量装置,可对齿轮的齿廓、齿向偏差进行在机扫描测量;新进的克林贝格P300型3米座式CNC齿轮测量仪能对齿轮加工几何精度进行高精度测量。该仪器采用工作台面气浮技术,便于重型工件的安全装调,高精度光栅传感器测头能对工件安装偏心进行快速找正和实施软件补偿。值得一提的是,国产的数控大型成形铣齿机和数控铣齿刀盘已在该厂得到应用。

5.传动滚珠丝杆的数控切削加工

南京工艺装备厂近年引进了德国先进的滚珠丝杆硬切削成形加工技术和数控切削装备,采用CBN成形铣刀盘对淬硬钢棒进行精密车铣硬切削,一次完成传动滚珠丝杆螺纹的精密成形加工。由于不使用冷却液,因而既符合环保要求,又能实现高效、高性能切削加工。值得一提的是,国产激光滚动丝杆检查仪在该厂得到了很好的使用。

我国工具制造业在数控刀具和测量仪器的技术水平和性能质量等方面,与国外的差距较大。但经过近年来的技改投入、引进和发展,已经缩小了差距,但创新能力仍然不足,这是基础技术试验研究未得到足够重视与发展、行业技术积累整体欠缺造成的结果。深信在“产、学、研、用”方针的带动下,在国家的支持、行业的协同、企业的努力下,我国工具制造业一定能得到快速发展,迅速缩小与国外先进水平的差距,以适应我国机械制造业的持续、快速发展的需求。富耐克超硬材料股份有限公司是国内超硬CBN磨料和超硬数控刀具最大的研发制造基地,富耐克始终坚持在国家方针政策的领导下,大力发展更新数控刀具技术,2013年全新出发研发生产推出多种新型超硬PCBN刀具和PCBN铣刀系列在汽车零部件、冶金轧辊、机床工程机械、水泵等多个领域得到广泛的运用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号