吉川公司是国内喷砂行业领航者,是目前国内唯一一家致力于硬质合金行业喷砂清理工艺及设备研发与制造的企业,也是目前国内最具实力的喷砂设备生产厂家。吉川公司拥有两家喷砂设备专业生产工厂,上海工厂位于上海嘉定区,东莞工厂位于广东东莞万江区,目前员工总数268人,拥有22人的研发团队,实力雄厚。吉川公司以市场为导向,密切关注市场信息及变化,把客户的需求作为我们的研发课题,努力为客户解决问题,为客户创造价值。从2004年开始介入硬质合金行业,抽调精兵强将,成立了6人专职研发团队,同硬质合金刀片(具)生产厂家一同研究改善喷砂清理工艺,独自研发喷砂清理设备,不断的改进完善,不断的坚持,直到今天,吉川公司在硬质合金行业研发投入超过800万元,目前在硬质合金刀片(具)喷砂清理方面取得发明专利2项,实用新型及外观专利23项,在硬质合金喷砂清理工艺方面取得了宝贵的经验。下面就硬质合金刀片(具)喷砂清理工艺及设备做一个简要介绍。

一、硬质合金刀片(具)喷砂清理工艺介绍

喷砂清理分干式喷砂清理和湿式喷砂清理

干式喷砂清理:通过压缩空气带动砂料直接喷射到工件表面形成的一种清理加工方式。

湿式喷砂清理:通过压缩空气带动砂料和水的混合液喷射到工件表面形成的一种清理加工方式。

通常普通刀片(具)烧结后清理采用千式喷砂清理方式,而数控刀片(具)徐层前后清理采用湿式喷砂清理方式。

干式喷砂清理通常被用来处理普通刀片(具),普通刀片烧结后,表面不均匀且有杂质,通常采用较粗白刚玉清理,经喷砂清理后,可有效去除杂质,并得到均匀一致的表面。

湿式喷砂清理被誉为最环保的喷砂清理,不存在粉尘,作为一种PVD, CVD刀片(具)涂层的前后处理工艺,适合处理各种硬质合金刀具,这种处理工艺在国外硬质合金行业巳经被广泛应用。

湿式喷砂清理在硬质合金刀片(具)上的应用具体体现在三个方面:

1、刀片(具)表面粗化清理

湿式喷砂清理在涂层前可以使硬质合金刀片(具)表面均匀粗化,磨料通常采用较粗白刚玉,清理后可以得到比较理想的粗糙度值,同时还可以减小材料表面的残余压应力,降低材料表面Co的含量,也能去除硬质合金刀片(具)刃部的碳化物相,经湿式喷砂预处理后的

PVD, CVD沉积的徐层,大大提高了徐层与基体界面的结合力,涂层的耐磨性及刀片(具)的使用寿命都显著的提高了,从而改善了涂层刀片(具)的切削性能。

2、刀片(具)刃口钝化清理

刀片(具)刃口钝化技术是提高刀具寿命减少刀具消耗的有效措施之一,其经济性和技术上的提升非常重要,进一步推动我国切削加工水平的提高,缩小与国外刀具切削性能的差距。特别是CVD涂层刀片(具)在涂前几乎全部要求对刀具刃口进行钝化处理,从国外引进的数控机床和生产线所用刀具,其刃口己全部钝化处理。通过大量的实践研究,刀具刃口钝化可有效延长刀具寿命200% 或更多,大大降低刀具成本,给用户带来巨大的经济效益。

传统钝化工艺都是采用普通砂轮或金刚石砂轮刃磨刀片(具)刃口,刃磨后的刃口存在程度不同的微观缺口,即微小崩刃与锯口。前者可用肉眼和普通放大镜观察到,后者用100倍(带0.010mm刻线)显微镜能够观察到,其微观缺口一般在。0.01-0.05mm,严重者高达0.1mm以上。在切削过程中刀具刃口微观缺口极易扩展,加快刀具磨损和损坏。

湿式喷砂钝化清理是当前最新型的刃口钝化工艺,通常采用较细白刚玉清理,已经测试成功并已投入使用。湿式喷砂钝化目的就是解决刃磨后的刀具刃口微观缺口的缺陷,使其锋值减少或消除,经钝化后的刀具能有效提高刃口强度、提高刀具寿命和切削过程的稳定J险。经钝化后的刀片(具)也可以改善徐层的质量,降低刃口锋值可以提高徐层的牢固性和使用寿命。影响刀具切削性能和刀具寿命的有很多因素,除了刀具材料、刀具几何参数、刀具结构、切削用量优化等,通过大量的刀具刃口钝化实践体会到:有一个好的刃口型式和刃口钝化质量也是刀具能否块好省进行切削加工的前提。

3、刀片(具)涂层光饰清理

硬质合金刀片(具)徐层后,涂层表面色泽暗淡,品相一般。

硬质合金刀片(具)涂层后采用湿式喷砂清理,通常采用较细白刚玉或玻璃珠清理,可进一步细化涂层表面,使表面呈现金属光泽,达到非常漂亮的光饰效果,提高硬质合金刀片(具)的品相。

吉川公司通过八年的研发,目前硬质合金刀片(具)喷砂清理设备工艺成熟,技术领先(已接近国外同类型产品),运行稳定可靠,并形成了三种非常成熟的硬质合金刀片(具)喷砂清理工艺设备:

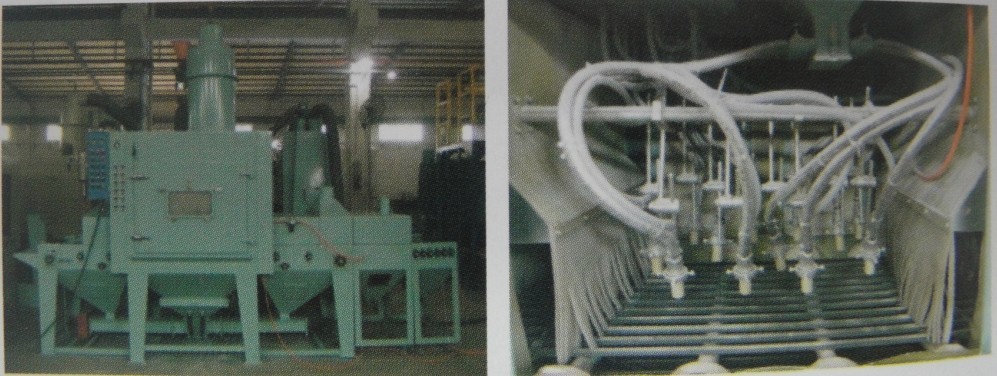

1、普通刀片(具)十式喷砂清埋设备

工艺流程及参数:

人工上料一喷砂清理一循环加工一风刀吹扫一振动一压缩空气吹扫一人工下料

1)本设备为自动化设备,采用PLC程序化自动控制,只需人工上下料盘;

2) 12配置支喷枪,总耗气量约为12立方/分钟;

3)采用通过式形式,皮带承载工装盘,有效加工宽度500mm以内,加工运行速度1米/分钟;

4)采用风机及压缩空气组合吹扫工件表面粉尘,并配有振动台辅助吹扫,保证工装盘出来后,工装盘及工件表面干净;

5)采用上旋风分离器,保证砂料循环过程中,粉尘被有效分离出,保证加工的高质高效,保证工件表面清理均匀一致;

6)采用滤筒除尘器,配唐纳森滤筒,保证设备在使用过程中无粉尘溢出,尾气排放符合国家环保要求。

1)自动化程度高,操作简单,运行稳定可靠,易损件少且使用寿命长,保证半年内无维护;

2)清理效果好,加工效率高,约3盘/分钟;

3)砂料循环顺畅,砂料破碎后会被有效分离,保证加工的效果和效率,分离精度高,经济综合指标好;

4)粉尘被有效收集,保证使用环境优良,尾气排放环保无污染;

5)电气元件全部采用国外名牌产品,保证设备运行的可靠性。

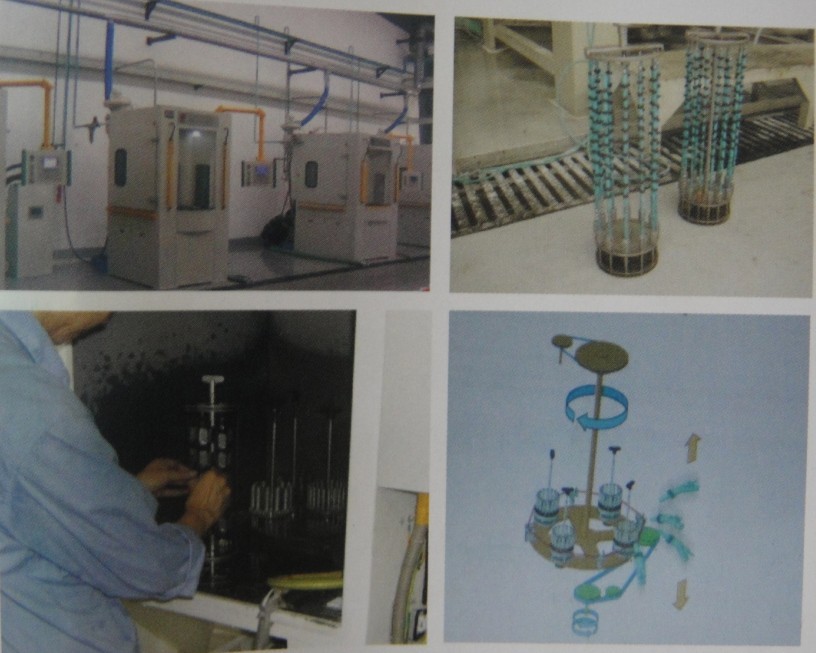

2、数控刀片(具)转台湿式自动喷砂清理设备

人工上料一喷砂消理成钝化一循环加工一人工下料—冲洗一吹于

1)本设备为自动化设备,采用PLC程序化自动控制,配触摸屏控制面板,工艺参数均可通过在触摸屏上输入参数控制调整,并具有参数的保存、调用功能和故障报警及提示功能,设有不同层级参数查看及修改权限,不同规格不同工艺要求产品批量化作业非常方便;

2)设有连续作业和间歇作业两种生产模式,加工完毕自动停机等待,同时有指示灯闪烁提示;

3)一共配置8个装夹位,分成4组,通过大转台的间歇带动进入加工区,每次上两组工作,并同时加工两组工件,配置8支喷枪,每组工件采用4支喷枪喷砂加工,喷枪为上下往复移动加工形成,移动次数、速度及喷砂压力均可调,总耗气量约为6立方/分钟;

4)每个装夹位采用复合旋转形式,每个工件在公转的同时自转,清理效果非常均匀,加工效率非常高,非常头用于刀片的清理和刀具的清理及钝化;

5)砂水搅拌及输送采用专用砂泵完成,保证砂水搅什邢匀,输送顺畅;

6)工人上下料为设有安全光幕,安全性非常高;

7)配置专业的水雾分离器,保证加工过程中产生的水雾被有效分抽出,不会溢出,尾气排放符合国家环保要求:

8)设有浓度监测装里,定时进行浓度测试,根据浓度变化,补充适量砂料,保证砂水混合浓度的稳定性;

9)砂料需定期更换,保证清理效果及清理效率;

10)配有独立的冲洗台,冲洗干净迅速且方便;

设备特点:

1)自动化程度非常高,操作简单,一种规格产品只需输入一次参数,保存后,后续使用直接调出即可,并设有不同层级参数查看及修改权限,确保喷砂工艺参数准确,运行稳定可靠,易损件少且使用寿命长,保证半年内无维护;

2)一名员工可以同时看几台设备,还可以同时兼顾料盘冲洗及周转;

3)采用专用砂泵进行砂水搅拌,砂料几乎无沉积,98%以上的砂料在混合循环使用,砂水浓度偏差不超过3%,确保清理效果和效率;

4)双工位同时加工,效率非常高,约2组/20-120秒(产品不同工艺不同);

5)配置专业的水雾分离器,不仅可以有效去除清理过程中气化产生的水雾,而且还可以将水雾进行冷凝成水回流循环使用,确保砂水浓度变化非常微小;

6)配置独立的冲洗台,冲洗后的污水经过滤网过滤,过滤后的砂料还可以循环使用。

7)电气元件全部采用国外名牌产品,保证设备运行的可靠性。

3、数控刀片输送湿式全自动喷砂清理设备

工艺流程及参数

自动上料一喷砂清理或钝化一粗冲洗一精冲洗一喷淋防锈剂一风干一自动下料

1)本设备为全自动化设备,采用PLC程序化自动控制,配触摸屏控制面板,工艺参报均可通过在触摸屏输入参数控制调整,井具有参数的保存、调用功能和故障报警及提示功能,设有不同层级参教杳看及修改权限,不同规格不同工艺要求产品批量化作业非常左便;

2)设有连续通过作业和住复通过作业两种生产模式,加工完毕自动停机等侍,同时有指示灯闪探舰示;

3)配有自动上下料机械手,一次最多可放30盘刀片,通过机械手自动完成上料及下料动作,通过钢之链带动进入加工区,如果是饨化,每盆刀片在喷砂区往复次盆及速度可设置,如果是清理,可直接通过喷砂区,共配置12支喷枪,采用特殊的喷枪架,喷枪横向往复移动加工形式。移动速度及喷砂压力均可调,总耗气量约为12立方/分钟;

4)采用钢支链带输送料盘,钢支表面覆聚氨醋胶,输送平稳,运行精度高,喷枪横向移动加工,非常实用于刀片的清理和钝化;

5)砂水搅拌及输送采用专用砂泵完成,保证砂水搅拌均匀,输送顺畅;

6)共设两次冲洗,分别是循环水粗冲和自来水精冲,保证工件冲洗干净;

7)冲洗后紧接着设有缓蚀剂喷淋,然后吹干。确保刀片运行过程中不被氧化;

8)配置专业的水雾分离器,保证加工过程中产生的水雾被有效分抽出,不会溢出,尾气排故符合国家环保要求;

9)设有浓度监测装置,定时进行浓度测试,根据浓度变化,补充适量砂料,保证砂水混合浓度的稳定性;

10)砂料需定期更换,保证清理效果及清理效率;

11)上料端及下料端均采用推拉窗结构,便于观察机械手运行情况及检修;

12)设备采用封闭结构,整机噪音不超过85dB。

设备特点

1)自动化程度非常高,操作简单,一种规格产品只需要输入一次参数,保存后,后续使用直接调出即可,并设有不同层级参数查看及修改权限,确保喷砂工艺参数准确,运行稳定可靠,易损件少且使用寿命长,保证半年内无维护;

2)配打自动卜下料机械手,一次最多可放30盘刀片,通过机械手自动完成上料及下料动作,一名员工可以同时石几台设备,还可以同时兼顾料盘周转;

3)采用专用砂泵进行砂水搅拌,砂料几乎无沉积,98%以上的砂料在混合循环使用,砂水浓度偏差不超过3%,确保清理效果和效率;

4)采用粗冲及精冲两次冲洗,冲洗比较干净,在喷淋缓蚀剂并吹干,工艺紧凑,保证表面清理质量;

5)通过式加工形式,钝化约1盘/5分钟,渭理约3盘/2分钟;

6)配置专业的水雾分离器,不仅可以有效去其管理过程中气化产生的水雾,而且还可以将水雾进行冷凝成水回流循环使用,确保砂水浓度变化非常微小;

7)电器元件全部采用外国品牌产品,保证设备运行的可靠性。

以上是我公司经过多年来对硬质合金刀片(具)产品表面喷砂清理工艺的深入研究,总结的一套成熟工艺以及不同工艺所需使用的喷砂设备。我们深知目前的工艺及设备还有不完善的地方,与国外先进技术比较还有一定差距,我们的技术水平还有很大的提升空间,任重而道远,但我们坚信,通过吉川人的努力,通过硬质合金刀片(具)生产企业朋友们的支持和帮助,我们有信心,逐步缩小差距,提升我们的综合实力,设计出最优异的工艺及设备,让我们一同创造美好的明天!

目前使用案例客户:株洲硬质合金集团有限公司、江西江钨集团有限公司、崇义章源钨制品有限公司、南昌硬质合金有限公司、河北恒凯硬质合金有限公司、程度邦普硬合金材料有限公司、浙江天石粉末冶金有限公司、大连中硬硬合金公司、普威特涂层(常州)有限公司、欧瑞康巴尔查斯涂层(苏州)有限公司。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号