为了实现钛合金的环保型干切削,采用微修锐微修整的微细金刚石砂轮尖端,在硬质合金刀具表面加工出深度约155 μm,轮廓精度PV值约为7.8 μm和尖端半径约为45.6μm的V槽阵列结构,研制出干切削的微结构表面化刀具。硬质合金表面的微结构阵列可以再干切削中快速排屑排热。研究结果显示,切削的微结构表面化刀具与传统平刀相比干切削时没有加工火花,断屑,刀具磨损可以降低约14%。而且,在三角刀前刀面上加工出50μm以下的微结构阵列,发现在钛合金干切中可降低刀面温度约120°,降幅约40%,切削力也下降约48%。

关键词:微磨削,微结构面化刀具,干切削,钛合金

1. 前言

钛合金是比强度很高的难加工材料。当切削速度超过4 m/s,切削区温度快速增高,刀具快速磨损[1]。通常,通过加冷却液和工具表面镀膜等方法提高刀具寿命,但是存在环保不友好、制作效率低等问题。

最近研究发现,在钛合金湿切削中刀真表面加工出深2.2 μm、间距10μm的微沟槽阵列可以改善加工特性[2]。而且,在铣刀后刀面加工出宽4.5μm,深7.5μm and间距4.5μm的微结构阵列可以较大幅度低减小模具钢(HRC 37-43)的湿切削力[3]。在铝合金湿切削时采用宽50μm、深100-200 nm的微结构表面化刀具可以降低前刀面的粘连力,但干切削时却增加粘连力[4].

目前的微结构表面化刀具主要采用飞秒激光加工、离子束加工、化学蚀刻加工等方法,但这些方法会带来加工成本高、效率低、加工精度无法控制、腐蚀液体难处理等问题。

因此,开发出数控对磨修整技术,将微细金刚石砂轮修整成V形尖端,可以在高硬度的硬质合金刀具表面加工出高精度的微沟槽,形成微结构表面。探素高精度的微结构表面化刀具在钛合金干切削的应用效果。

2.微结构表面化刀具的微磨削制作方法

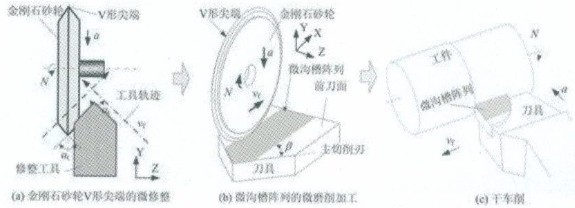

图1为金刚石砂轮微细尖端制作及干切削应用。首先,微细金刚石砂轮沿着交叉V形数控轨迹与修整工具对磨,最终逐渐形成V形尖端[5,6]。其修整特点是修整工具的初始形状可以为任意,修整工艺简单,控制数控行走轨迹角度t就可以加工出任意砂轮V形尖端角度,可进行柔性修整。然后,在刀具前刀面上加工出微沟槽阵列结构,最后用其微结构表面化刀具进行钛合金干车削实验。

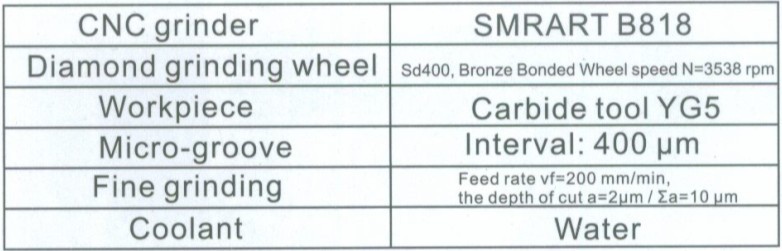

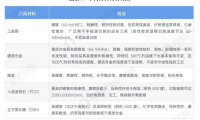

在微结构表面化工具的制作中,采用修整的金刚石砂轮V形尖端在数控系统中沿着预先设计出的行走轨迹对刀具的前刀面进行微沟槽阵列加工。微沟槽的深度约为155 μm,轮廓精度PV值约为7.8μm和尖端半径约为45.6 μm,角度80.25°以及间距400 μm微加工条件如表1所示

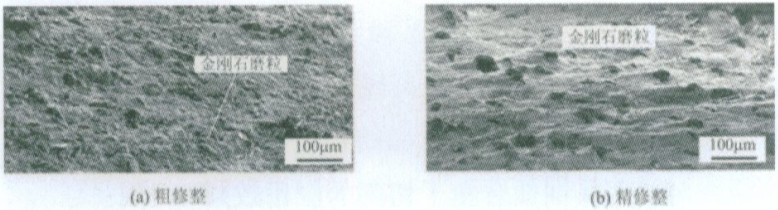

图3为金刚石砂轮微细尖端的微磨粒出刃形貌。可以发现,粗修整后会产生磨粒的破碎和脱落。但是,精修整后金刚石砂轮尖端的微磨粒出刃完整且锋锐[6],可以在微磨削中产生更完整的微结构形貌[5]。因此,微细金刚石砂轮的V形尖端上的磨粒出刃状况是实现微结构成型磨削的关键。

图4为微磨削加工的微结构化表面特征形貌(SEM)。可以看出,该微磨削技术可以在硬质合金刀具表面加工出完整的微结构化特征形貌。而且,微结构表面光滑,且边角无毛刺。在钛合金干切中,仅采用微沟槽结构表面化刀具,但不采用微锥塔结构表面化刀具,这是因为刀具刃边上的微锥塔结构刚性不好,容易磨损。

3.钛合金的干切削性能

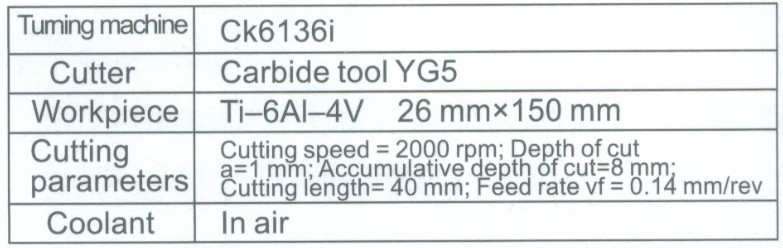

在钛合金(Ti一6A1一4V)干车削实验中,采用微结构表面化刀具与传统平面刀具进行对比试验。仔干车削中,刀具的几何参数为:前角7°,后角7°,主切削角50°,附切削角50°,刀具倾斜角0°以及刀尖弧半径0.4mm。其他车削条件如表2所示。

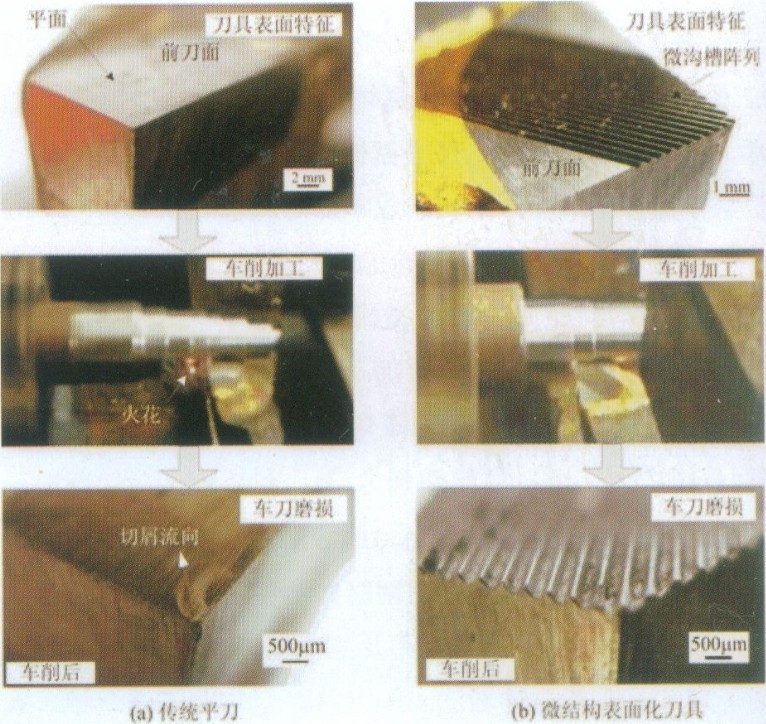

图5为微磨削制作后的微结构表面化刀具及其实验对比。可以看到,刀具前刀面的微结构表面化表面可以起到排屑、排热等功能,在钛合金干车削中与传统平面刀具相比,微切削火花,切削连续性好[6]。其中,主要原因是因为微沟槽阵列方向是沿着切屑流动方向设计的,可以加快排屑、排热。

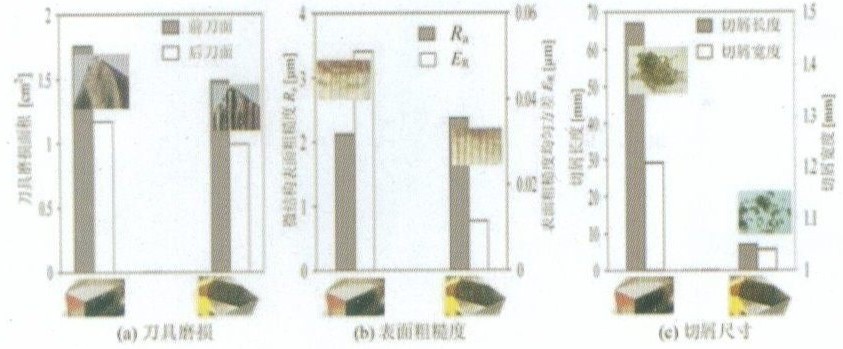

图6为钛合金干车削的刀具磨损、表面粗糙度和切削尺寸。可以发现,微结构表面化刀具的前刀面和后刀面刀具磨损与传统平面刀具都能提高约15%[6]。虽然微结构表面化刀具的表面粗糙度增大,但其表面质量均匀性被提高,而且加工表面有较少的颤波纹。此外,切屑长度和宽度分别减少约50%和约80%。这些表明,微结构表面化刀具与传统平面刀具相比不仅刀具磨损小,而且加工状态比较稳定。

图7为采用三角刀干车削钛合金的刀具温度和切削力。刀具温度采用热电偶测温方法,测量点为前刀面尖端的lmm处。切削力微干切削中的三个分力的合力。可以发现,微结构表面化的三角刀具与传统平面刀具先比可以降低刀具温度120°左右,下降了约40%;切削力也可以下降了约48%。

4结论

(1).采用微修整技术可以制作出金刚石砂轮V形端,用于硬质合金刀具表面的微结构化阵列成型加工,加工表面光滑,且边角处没有毛刺;

(2).刀具前刀面布置有微沟槽结构阵列可以有利于排屑和排热;

(3).在钛合金干切削中,微结构表面化刀具与传统平面刀具相比加工过程中无切削火花且断屑,刀具磨损可减小约14%;

(4)微结构表面化的三角刀具与传统平面刀具先比可以使刀具温度下降了约40%,切削力下降了约48%。

参考文献略(详见2012先进制造工艺与刀具技术研讨会会刊)

作者简介:

谢晋 博士 教授 博导:华南理工大学和械与汽车工程学院

谢晋博士,教授。从事微细、精密和镜面微磨削技术研发,用于光电芯片微制造、微结构表面化刀具研制等。已获得日本砒粒加工学会GPB文赏(2004)和广东省科技进步一等奖(2010)。发表论文近60篇,其中SCI论文19篇。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号