作者简介:王光祖,男,教授级高工,我国著名超硬材料专家,中国第一颗人造金刚石研制者之一,是中国六面顶压机合成工艺(人造金刚石中间试验课题)的主要负责人,创造性地解决了该类型压机的高压密封问题,是中国人造金刚石工业化生产的主要参加者,是中国人造金刚石工业从无到有,从小到大的参与者和见证人。1978年分别获全国科学大会奖和河南省科学大会奖;1988年获机械电子工业部科技进步一等奖;先后完成部级重点课题8项。1989年获国家科技进步二等奖。主要专著有《超硬材料制造工艺学》、《超硬材料》、《立方氮化硼合成与应用》、《金刚石合成系统工程问与答》、《人造金刚石探秘—王光祖论文集》、《纳米金刚》等。主编《超硬材料译文集》共11集,近百万字。他为中国人造金刚石科研、生产和发展呕心沥血45年。而今花甲之年的他,仍然十分关心中国金刚石工业的发展以及纳米金刚石、金刚石薄膜等前沿技术的发展。至今笔耕不辍,指导新生研究力量,为我国金刚石工业的发展做出了重大贡献。

摘要:中国金刚石科技工作者历经40多年的不懈探索,用具有中国自主知识产权的铰式六面顶金刚石合成压机,不但使中国金刚石工业成为世界大国,而且跻身于世界强国行列。本文将从世界用于合成金刚石的三大类型超高压高温装置,特别是六面顶与两面顶压机的特点、两面顶压机在中国、走六面顶及其大型化之路等问题进行阐述。指出,在解决高品级金刚石工业化生产的技术问题上,我国采用的是两面顶与六面顶并举的技术路线。可是,实践的结果,两面顶技术不论是引进的,还是土生土长的,都未能在中国 “开花结果”,唯独具有中国自主知识产权的六面顶压机为中国高品级金刚石走向世界立了汗马功劳,因此,在金刚石行业内形成了“没有六面顶,就没有中国金刚石工业发展的今天”这样一个共认。用中国六面顶压机合成高品级金刚石的成功,不仅满足国产高端金刚石制品发展的需要,而且跻身国际市场,更重要的是六面顶压机大大动摇了长期以来世界两大金刚石霸主的根基。更耐人寻味是,过去西方从事金刚石制造公司所不屑一顾的中国六面顶压机,现今竞相购买,六面顶金刚石压却成了“香饽饽”。

关键词:六面顶 两面顶 高品级金刚石

1. 引言

中国第一颗人造金刚石是用两面顶压机研制出来的。从45年中国金刚石工业的发展历程来看,我国走的是“六面顶”和“两面顶”并举的技术路线。以郑州磨料磨具磨削研究所为代表的“六面顶”技术路线和以北京人工晶体研究所为代表的“两面顶”技术路线,而“两面顶”则走了既引进,又自主研发的技术之路。

铰链式六面顶超高压高温金刚石合成压机(以下简称六面顶压机),是具有中国自主知识产权的发明,是中国金刚石工业形成、壮大与发展的的基石,是中国成为世界金刚石大国,进而又跻身世界金刚石强国行列的“利器”,而今还成了世界同仁的“香饽饽”。因此,国内外同仁发出同一个声音,没有六面顶,就没有中国金刚石工业发展的今天。中国金刚石产量占世界3/4,长期以来,在国际低、中端市场上非中国莫属,高端市场所占份额廖廖。所以,人们脑海里形成了六面顶只能生产中、低品级金刚石的印象。如果从高新技术产品具有技术含金量高、附加值高的特征来衡量,有人说六面顶金刚石不属于高新技术产品不能说没有一点道理。

但是我国从事金刚石研发的科技人员从未放弃继续创新进取的步伐,他们从触媒合金、高纯石墨、传压密封介质、合成工艺、压机大型化、温度压力控制系统、硬质合金顶锤等全方位的技术创新,近年来在高品级金刚石合成技术上取得了重大突破,可规模化生产高品级金刚石,参与国际高端市场竞争。事实证明,六面顶压不但能生产高品级金刚石,而且生产成本低于两面顶产品,为此给大家传递一个技术信息,那就是六面顶压机不仅能规模化生产与国际同类品牌水平的高档金刚石,而且在培育宝石级钻石的研发工作中也获得成功。在国际高品级金刚石市场上,中国的话语权也越来越多了。

2. 两面顶压机在中国

人造金刚石是超高压高温技术发展的最辉煌的、最重大技术成果。所谓高压技术是在同一空间领域同时获得所需要的高压、高温,并持续所需要持续的时间的技术或手段。产生超高压的装置有单压源与多压源之分。目前,世界上用于金刚石合成的高压高温压机有三大类型:一是以西方国家为代表的两面顶压机;二是以中国为代表的铰链式六面顶压机;三是以俄罗斯为代表的双凹砧型的压机。其中一与三是属于单压源压机,两面顶年轮模具发展较早,成熟程度高,技术门槛高,所以一直占踞高品级金刚石市场;而六面顶技术设备与模具构成一体、模具简单、操作方便、成本低、竞争能力强,所以发展速度非常惊人。

中国第一颗人造金刚石是在我国自行设计与制造的61-型两面顶压机研制成功的,而成为世界上笫六个掌握这门当时视为绝密高新技术的国家,在这六个国家中的五个均为工业较发达的国家,中国则是唯一的科学技术与工业落后国家。但中国依靠自己的技术力量,做到了工业发达国家所能办成的事,从而拉开了中国人造金刚石的科研与生产的序幕。国外怎能不惊讶!我们怎能不自豪呀!

1964年起,国内开展了两种装置工业金刚石的开发竞争,通用机械研究所继续积极开发大型“两面砧”装置,相继在北京、长春、上海、沈阳、哈尔滨、西安等地协作建立车间和实验基地,但后因技术不成熟而均未能发展起来[1]。

二十世纪六十代中后期,北京人工晶体研究所建立两面砧装置的研究基地,承担起了两面顶在中国继续研发的重任,60年代末完成高压腔直径20mm,70年中期完成直径32mm的研制工作。在这期间直径32mm腔体在该所生产成功,并推广到武汉、无锡、长沙、吉林等地,但推广工作困难重重。由于该所科技工作者的知难而进和不懈的努力终于取得了国家重点工业性试验项目60MN“两面砧”成套技术的重大进展。20世纪90年代初用该所自主研发的ф65mm大型缠绕式超高压模具已合成出金刚石,于是发出了正式投产指日可待的喜讯。遗憾的是,这一令人为之振奋的喜事没有降临[2]。

为了加快我国超硬材料制造技术的发展,1979年~1980年间,地质部钻探工具厂和核工业232厂先后从瑞典和芬兰引进了QRD-18型两面顶高温高压合成设备,高压模具直径40.5mm,该设备大体反映了De Beers公司1976年1969年前后的水平。

80年代初,笫六砂轮厂为了生产锯用金刚石,从德国Klockner引进了一台5000吨两面顶压机,引进后压机就没有运行起来。

1989年从美国购买Elwood制5000吨两面顶压机在深圳建亚洲金刚石公司,也因未能跨过“高压模具”这道鬼门关,纵使与外来的和尚一起念经,祈祷,也回天无力了[3]。

1992年“八达-温特”人造金刚石公司,引进德国Winter公司的粉末原料金刚石合成技术,准备生产高品级锯用金刚石,这项计划先后投资金额高达9亿人民币,投资是“亚洲金刚石公司”的4倍多。但不该有的GE封杀了“亚洲”和De Beers瘫痪了“八达”,严重失误的设备和技术引进事件接连发生了,据不完全统计,上述引进花了2.5亿美元之多,上述引进的教训是深刻的。

国内引进两面顶金刚石合成压机,可以说无例外的以失败而告终,究其原因,很简单除合成的关键技术受制于人外,更重要是年轮模具中的压缸寿命短、进口成本太高,财力无法支撑而告终。

1993年人工晶体研究所根据姚裕成的设计开始安装14台2500吨缠绕式“两面顶”,其后又加装2台3000吨上述压机,1995年又由太原重机追加了1台6000吨Elwood设计的三柱式压机,但终因技术不成熟,这项雄心勃勃的计划也无声无息了。

2003年笔者应四川艺精长运超硬材料公司的邀请,在绵阳主持了由姚裕成提供缠绕式两面顶压机及金刚石合成技术实施产业化的可行性论证。

在国内引进技术失败的形势下,为什么还要冒风险支持这项技术的实施呢?原因有两:一是姚裕成设计的缠绕式模具确有其技术特点,二是倘若这项自主创新的技术通过小规模的生产验证并获得成功,将对上述引进技术失败起到起死回生的作用呢!? 2004年共有16台2500吨压机及18台3000吨缠绕式模具的两面顶压机,可生产较粗(30/40)的锯用级金刚石,但其成本仍然较高,持续生产仍有困难。

四十五年来,中国自主研发的两面顶在金刚石工业化生产中未能形成气候,花巨资引进的两面顶也未能在中国“开花结果”,其中年轮式模具和硬质合金压缸是制约两面顶发展的因素。这就是两面顶在中国的现实。

3. 走六面顶及其大型化之路

以郑州磨料磨具磨削研究所为主,济南铸造锻压机械研究所加盟,于1964年开始了铰链式六面顶压机的设计、制造与合成工艺的实验研究。经过一年多的努力我们很快就完成了国家下达的中间试验任务,为中国的金刚石实施工业化生产奠定了设备和技术基础。并为中国第一家金刚石及制品专业生产厂——第六砂轮厂提供了全套工艺设计和人员培训,其后这项成果以“打人民战争”的方式无偿向全国推广。

1969年底,我们实验研究小组,根据合成棒逐步扩大,不仅能提高合成金刚石的单次产量,而且还能提高金刚石质量的事实,使我们萌发出提高金刚石的质量,必须是走高压腔体扩大化道路的意识,于是率先向笫一机械工业部提出试制6×35MN铰链式六面顶压机的设想与建议,部领导改为6×50MN(超高油压150MPa,工作缸径655mm)了。该压机1974年安装于郑州磨料磨具磨削研究所,标志着中国超高压装置大型化迈出了实质性的笫一步。遗憾的是,由于硬质合金顶锤的质量达不到设计的要求,致使压机无法投入运行。使我们认识到要实现超高压装置大型化,硬质合金顶锤大型化是先导、是基础,是决定超高压装置大型化进程与成败的决定性因素的道理[4]。

近年来我国六面顶压机的大型化发展迅猛,其主要原因,就是我国具备了提供金刚石生产所需的大直径硬质合金顶锤的技术和能力,这条从实践中悟出来的道理成了笔者主持或参与指导大型压机发展可行性论证必须考虑的基本原则。

在世界范围内,传统的观点是两面顶压机优于六面顶压机。但是,长期从事两面顶研发的周大伟认为[5],这两种类型的压机客观地讲是各有各的优势。与两面顶压机比,六面顶压机的优势是:

(1) 省去一个年轮式预应力模具系统。六面顶压机用四个非加热顶锤及它们的支承系统替代了两面顶所用的复杂的模具系统,这样在六面压机的发展过程中不再受模具技术的约束。;

(2) 省去一个大型机架,六面顶以其油缸壳体的饺链连接方式替代两面顶整体式大型机架,对于压机制造而言,不能不说是一种简化的过程。

(3) 高压腔体受力更为理想。

近年来,国产的大型六面顶压机得到了国外厂家的认同与青睐,值得中国金刚石人骄傲和自豪的是,美国US Synthetic公司、Tribocol(特博克)公司、日本住友电工、昭和电工、韩国ILJin公司、ADICO公司、伊朗、印度等都购买了中国产的大型六面顶压机,主要用于金刚石单晶、PCD、PDC、PCBN复合片生产[6] 这里要特别指出的是世界高品级金刚石霸主之一的元素六公司成百台的购买中国的大型六面顶压机,一部份运往南非,另一部分在我国苏州建厂。你还把具有我国自主知识产权的六面顶压机金刚石排除在高科技产品之外吗?这里要特别指出的是,这样做只会削弱我国六面顶金刚石在国际市场的竞争能力,让外国用中国的设备超越中国?

4. 高品级金刚石的研制与特性

用六两面顶能否合成高品级金刚石?这个问题早在上个世纪80年代初我们的实验结果就给出了明确肯定的答案—可以。因为当时压机太小,单次产量太低,没有经济效益,而没有投产的价值。

高品级金刚石生产技术是一个精细的系统工程。要实现由生产大国向强国的转变,使高品级金刚石生产技术水平与经济效益上获得双赢,必须走高压腔体大型化之路;为了克服金刚石生产过程中,由于体积缩小,导致高压腔体内压力下降,而又得不到及时补压的弊端,必须对现有六面顶高压腔体结构进行创新;为了达到高品级金刚石生产实现“三高一低”之目的,必须走合成原材料粉末化之路;为了解决好压力、温度控制过程的稳定性和重复性,尽量减少人为的随机性,能够准确地按工艺人员所议设定的工艺方案运行,温度、压力控制必须走“智能化”之路。在此笔者想用一个简要的方式来表达高品级金刚石是怎样成功的,即铰链式六面顶高压腔体大型化+高压模具结构的“两面顶”化+高压高温控制技术的“智能化、精细化”+合成用触媒与石墨原料粉末化=高品级金刚石。准确地说应该是上述四大技术因素的综合体现[7]。

这里还要特别提及的是,为什么引入粉末触媒后金刚石的质量来了个飞跃。因为我们今天所采用的粉末触媒合成工艺具有两大特点:一是反应腔中反应的比较接近于均匀连续的介质体系;二是为金刚石提供了一个“单间”生长条件,可以将每一个触媒粒子作为一个热力学体系进行分析,彼此关系可用简单的物理联系来考虑,为金刚石各晶面生长提供了比较一致的条件,使金刚石质量有了重大跃升[8]。从以下数据中可以得到佐证。

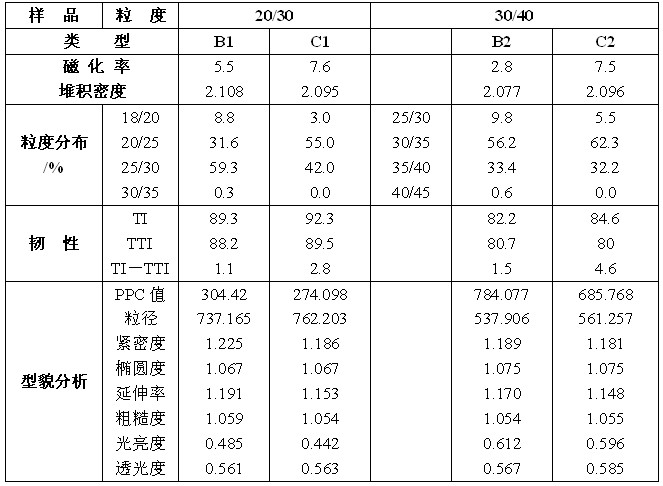

表1、 金刚石单晶测试数据(贾攀数据)[9]

注: B1和B2分别代表两面顶压机生产的20/30和30/40目金刚石;C1和C2分别代表六面顶压机生产的20/30和30/40目金刚石。

由表1可得出:

(1)B系列金刚石略优于C系列金刚石。这种差别可通过改变选型工艺或标准进行补偿。

(2)像C1和C2的高品级金刚石,2007年之前用六面顶压机还生产不出,因为工艺和核心技术还未进步到较高水准。由此可知,高质量金刚石不依赖于用哪类压机(两面顶或六面顶),而依赖于核心技术和工艺。

(3)金刚石样品的价格是:B1$0.95/ct;B2$0.50/ct;C1$0.58/ct;C2$0.32/ct。C系列金刚石价格比B系列低近40%,若考虑性价比,C系列也许是更好的选择。六面顶压机生产金刚石的质量可以说量已达两面顶所产金刚石的最高水平(MBS970)。

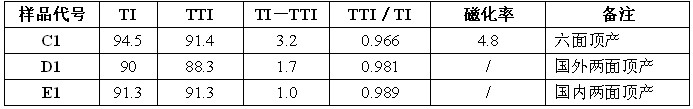

表2、40/45金刚石样品的主要特性

由表2可见,C1的TTI值已经不次于D1和E1了。但TI—TTI和TTI/TI两项数据稍有差异。

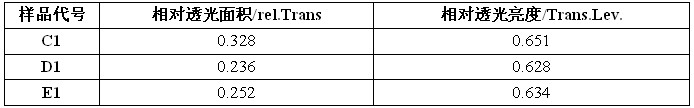

表3、金刚石的相对透光面积和透光亮度(周大伟数据,2005)[5]

从表3中的数据可以看出就透度而言,六面顶金刚石已经足以与两面顶产的金刚石相媲美了。

周大伟等[10]根据测试的结果认为,单从冲击韧性值讲,六面顶生产的高品质锯片级金刚石与两面顶产锯片级金刚石已经没有明显的差异。目前两者的差异主要表现在TI与TTI的差值上,只有缩小TI与TTI的差异,才能提高产品的热稳定性和抗疲劳性能。

刘一波等[11]的研究结果表明,国外金刚石的纯净度都高于国产的金刚石。国产金刚石的椭圆度值在1.0874~1.0875之间,小于国外的金刚石。而圆度与椭圆度有相对应的关系,所以就椭圆度与圆度这两个指标而言,国产金刚石的晶形优于国外品牌金刚石。

5. 结论

5.1 六面顶压机在中国的成功发展是有内在的技术优势。实践证明,我们选择以六面顶压机大型化来做大做强超硬磨料的道路是完全正确的。正如大家所说,没有六面顶压机就没有中国金刚石行业的今天。

5.2 两面顶压机在中国的现实是,引进的无一例外的处于瘫痪,国产的在规模化生产上也未能形成气候。除生产技术掌握在人家手里外,其中模具是两面顶发展的关键性制约因素。

5.3 需要特别指出的,两面顶模具的核心是硬质合金压缸,单个重量大,25MN的用30~50kg/个,60MN的用120~150kg/个,100MN的用300kg/个,这是大型化必须要闯过特大技术难关。这样的技术难关我国现阶段的硬质合金生产企业的制造技术能力是不可能解决的。所以,大型的两面顶压机引进的失败,应该是意料之中的,教训是深刻的[13]。

5.4 用六面顶压机不仅能生产出足以与国外同类相媲美的高品级金刚石,而且还能培育出宝石级的钻石。

5.5 六面顶压机是中国金刚石工业生产的主流,近年来,受到包括元素六在内的世界顶级公司的青睐,而成为“香饽饽”。

5.6 用六面顶压机生产的高品级金刚石在质量上与两面高品级金刚石相近,由于生产成本上的优势,而具有极强的竞争力并将动摇世界金刚石霸主的垄断地位。

参考文献:

1. 王光祖,中国超硬材料发展30年—纪念我国人造金刚石诞生30周年[C].中国超硬材料发展战略研讨会论文集,1993,11:5~20

2. 王光祖,黄国梁,超硬材料发展与硬质合金顶砧、压缸的大型化[J].金刚石与磨料磨具工程,1996,4:39~42

3. 宋健民,钻石争霸战,第二集,p.59

4. 王光祖,秦宇,饺链式六面顶压机大型化的演变过程回顾[J].中国研磨2007,11:86~89

5. 周大伟,发展六面顶压机的优势[C].中国超硬材料新技术研讨会论文集,2004,12:24~27

6. 郭滇生,徐祖全等,我国超硬材料六面顶液压机在国内外的应用现状及优势[C].中国超硬材料发展论坛论文集,2008,6:58~62

7. 王光祖,高品级金刚石生产的四大技术支撑[J].磨料磨具通讯,2008,5:1~4

8. 陈启武,李飞跃等,20世纪的超硬材料[C].超硬材料论文集,2003,4:1~8

9. 贾攀 卢灿华等,两面顶及六面顶压机所产金刚石性能的对比研究[C].第五届郑州国际超硬材料及制品研讨会论文集,2008,9:22~26。

10. 周大伟,王志欣等,两面顶和六面顶锯片级人造金刚石性能对比[C].中国超硬材料技术发展论坛论文集,2005,10:32~36

11. 刘一波,姚炯彬等,国产与国外高品级金刚石性能对比实验[C].中国超硬材料技术发展论坛论文集。2005,10:47~52

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号