【摘要】论述了金刚石微粉砂轮超精密磨削的特点、存在的技术难题及其发展前景。对金刚石微粉砂轮超精密磨削机理进行了探讨,认为它是以微切削为主的多种作用的融合;研究了金刚石微粉砂轮修整机理及其常用的有效修整方法;提出了树脂一金属复合结合剂金刚石微粉砂轮的构想,论述其结构的形成、制作过程及其实际磨削效果。最后,探讨了进行金刚石微粉砂轮超精密磨削时的影响因素及环境条件。

【关键词】 金刚石微粉砂轮 超精密磨削 树脂金属复合结合剂 微纳米加工

前言

金刚石刀具超精密切削在加工铜、铝及其合金等软金属材料中已获得极大成功,但在工程陶瓷、半导体、光学玻璃、石材等各种硬脆材料的精密和超精密加工上,却在很大程度上仍依赖于研磨、抛光等加工方法,虽然这些方法可以达到很高的精度和极低的表面粗糙度,但加工效率较低,对于一些形状复杂如非球面零件等的超精密加工就显得比较困难。

金刚石砂轮磨削硬脆材料是一种有效的超硬磨料精密加工方法,它磨削能力强、耐磨性好、使用寿命长,磨削力小、磨削温度低、表面无烧伤、无裂纹和组织变化,加工表面质量好,且磨削效率高,因此近年来得到广泛应用,但在几何形状精度和表面粗糙度上很难满足超精密加工的更高要求,因此提出了金刚石微粉砂轮超精密磨削加工方法。

按我国国家标准规定,磨粒直径在50µm以下称为微粉。金刚石微粉砂轮一般是以粒度为w40一w5的金刚石微粉为磨料,采用树脂、陶瓷、金属(如铜、纤维铸铁等)为结合剂烧结而成,其特点如下:

(1)金刚石微粉砂轮由于其微粉磨料的粒度很细,可以获得极低的表面粗糙度,同时在精密磨床或超精密磨床上磨削可获得很高的磨削精度,是一种比较理想的微纳米超精密加工方法。

(2)金刚石微粉砂轮超精密磨削是一种固结磨料的微量去除加工方法,具有一般磨削的特点,可方便地磨削外圆、孑L、平面和成形等表面,加工效率高,加工质量好,极具发展前途。

(3)金刚石微粉砂轮由于磨料粒度很细,容屑空间很小,磨屑容易堵塞,因此,除一般修整外,尚要进行在线修整,才能保证磨削的正常进行和加工质量。本来,超硬磨料砂轮的修整就是一个难题,因此,金刚石微粉砂轮的修整是一项关键技术。

(4)由于金刚石微粉砂轮的容屑空间很小,因此要严格控制磨削时的磨削深度,磨削加工应在精密磨床或超精密磨床上进行,机床上应有微进给系统。

金刚石微粉砂轮超精密磨削机理

传统的用游离磨料进行精密加工和超精密加工方法,如研磨、抛光等,其加工机理主要是磨粒的滚动和挤压作用使被加工表面产生塑性变形和塑性流动,同时有磨粒的微切作用,总的可归结为延展式磨削。金刚石微粉砂轮超精密磨削时,主要是微切削作用,在切削过程中有切屑形成、耕犁(隆起)、滑擦(滑动和摩擦)等现象产生,这是由于磨粒具有很大的负前角和切削刃钝圆半径;又由于是微粉磨粒,因此具有微刃性;同时,又由于砂轮经过精细修整,磨粒在砂轮表面上具很好的等高性,因此其切削机理比较复杂,可分析有以下几种现象:

(1)切削形成 分布在砂轮表面上比较高(突出)且比较锋利的磨粒,能获得足够大的磨削深度,可以形成切削,且能看到切屑离开工件表面时由于氧化和燃烧所产生的火花。

(2)耕犁 分布在砂轮表面上不够突出和锋利的磨粒不能形成切屑,只能在工件表面上划出犁沟,在犁沟两边形成隆起,会影响表面粗糙度。

(3)滑擦 分布在砂轮表面上有些磨粒,其突出高度和锋利程度很低,不能形成切屑和耕犁,只能在工件表面上产生滑动和摩擦,由于磨削速度很高,将产生磨削热,形成热塑性流动,影像表面质量。

(4)挤压和塑性变形 分布在砂轮上的有些磨粒,突出高度很小,且无刃口,只能挤压被加工表面的轮廓尖峰,使其产生塑性变形且趋于平坦和光滑,从而改变了表面粗糙度。

(5)单性破坏 在晶体结构材料中,有晶格缺陷存在,一般在大约1um的间隔内就有一个位错缺陷。由于金刚石微粉砂轮超精密磨削时,其加工应力的作用范围是在位错缺陷平均间隔(1um)以内,因此会产生原子级或分子级的弹性破坏,这种破坏不会产生塑性变形和残留变质层,但对表面微观结构有影响。

超硬磨料砂轮的休整

目前超硬磨料是指金刚石和立方氮化硼,超硬磨料砂轮的休整一直是一个难题。

超硬磨料砂轮修正过程

超硬磨料砂轮的修整一般分为整形和修锐两个过程。

整形是指砂轮达到一定得尺寸和几何形状,通常在砂轮产品出厂时进行,但在砂轮使用时由于安装在磨床主轴上有安装误差,如砂轮外圆与磨床主轴不同心或其端面与磨床主轴不垂直,则必须进行修正。另外,要进行盛行磨削时也需要进行整形。整形要求有一定精度的尺寸和几何形状,而且有较高的效率。

修锐主要是使金刚石磨粒突出而形成切削刃和容屑空间,以便于磨削,因为金刚石非常硬,其他材料很难加工他,因此修锐主要是去除金刚石磨粒周围的结合剂,使其裸露,如果去除的太多,则金刚石磨粒可能脱落,若去除太少可能不能形成切刃和足够的容屑空间,通常以露出三分之一为宜。修锐过程中也可能有些金刚石磨粒会产生破碎而形成新刃,与所用修锐方法有关。

普通砂轮修整时,通常整形和修锐是一步完成的,在修整时其磨粒主要是被破碎而形成新刃,因此其修整机理有所不同。

超硬磨料砂轮的修整方法

超硬磨料砂轮的修整方法很多,现介绍几种有效的常用修整方法:

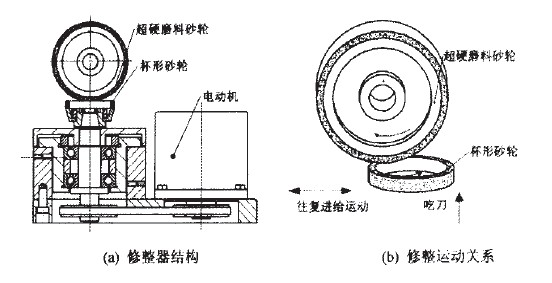

(1)碳化硅(GC)杯形砂轮磨削法 如图1所示,修整器安装在磨床工作台上,修整时,杯形砂轮轴线与被修整砂轮轴线垂直,杯形砂轮沿被修整砂轮圆周的切线方向作往复进给运动,并在每一往复进给运动中,当杯形砂轮与被修整砂轮脱开时,在垂直方向进行一定量的吃刀。这种修整方法比较实用,但杯形砂轮损耗较大,其修整机理是靠修整时碳化硅杯形砂轮的脱落磨粒起研磨作用去除金刚石磨粒周围的结合剂。杯形砂轮修整法是由日本东北大学庄司克雄教授提出的。

图1 杯形砂轮磨削法

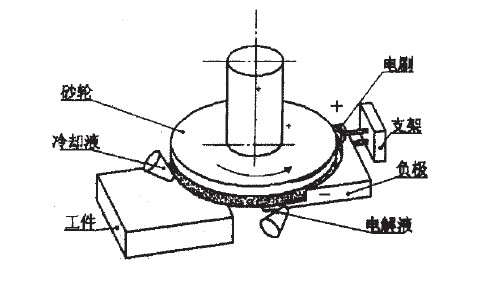

(2)电解修整法 如图2所示,砂轮接近正极,在其与负极之间通以电解液。通电时,电流由支架经电刷传入砂轮,从而产生电解作用,通过电化学腐蚀去除砂轮上的金属结合剂而达到修锐效果。这种方法可在线修锐,装置简单,修锐质量好,受到广泛应用,但只能修锐金属结合剂的金刚石砂轮,且需要专配的防腐蚀电解液以免锈蚀机床。电解修整法是由日本物理化学研究所大森整教授提出的,称为电解在线修锐,英文缩写为ELID(Electrolytic in-process dressing)。

图2 电解在线修整法

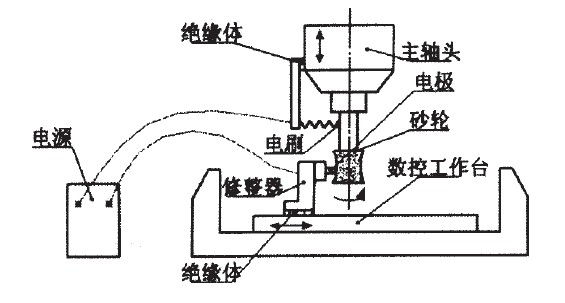

(3)电火花修整法如图3所示,电源提供直流电,砂轮接正极,修整器接负极,形成正极性加工。由于砂轮是旋转的,故要通过电刷将电源接到砂轮轴上再传至砂轮。这种修整方法既可整形,又可修锐,同时可用于在线修整,工作液可直接用磨床的磨削液,方法简单方便,应用广泛,但只适用于金属结合剂砂轮。我国清华大学制造工程研究所在这方面做了不少工作,是一个很有前途的金刚石微粉砂轮修整方法。

图3 电火花修整法

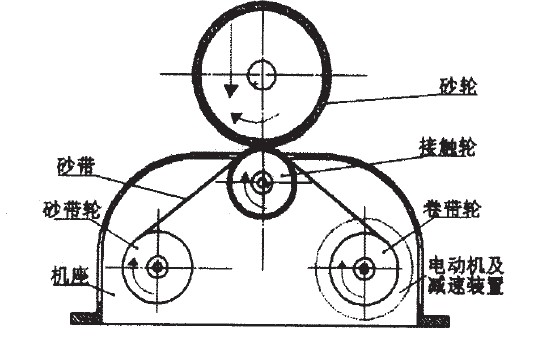

(4)砂带磨削法如图4所示,采用刚玉、碳化硅砂带修整金刚石微粉砂轮是利用砂带带基的软质材料的弹性来去除金刚石磨粒周围的接合剂而进行修锐,是一种软弹性修整法,简称弹性修整法。这种方法可用于各种结合剂的金刚石砂轮,修整效果较好,但在整形时效率较低,用于修锐较好。我国清华大学制造工程研究所在这方面也做了不少工作。

图4 砂带磨削法

其他尚有研磨法、喷射法、超声波振动法、激光法、清扫法等,在此不再赘述。

树脂一金属复合结合剂金刚石微粉砂轮超精密磨削

树脂一金属复合结合剂金刚石微粉砂轮

对于外圆柱面和复杂的非球面的超精密加工,磨削过程则必须同时满足高形状精度和低表面粗糙度的双重要求。磨粒的支持刚性影响形状精度和表面粗糙度。为了确保高形状精度,砂轮的刚性应尽可能大,但是为了得到低的表面粗糙度,砂轮的刚性低有利。金属结合剂砂轮刚性大,对保证形状精度有利,但修整困难,不易加工出镜面程度的表面粗糙度,同时对磨床精度和刚性的要求十分苛刻,而树脂结合剂砂轮的弹性好,易于磨出低粗糙度的表面。由于在实际的超精密磨削加工要求中,表面粗糙度的要求往往高于形状精度,因此应充分发挥树脂结合剂的弹性效果。

树脂结合剂因为具有以下优点而适用于镜面磨削:

(1)树脂砂轮弹性高,具有吸振性,并且易于使切削刃突出高度均匀;

(2)使用树脂砂轮可降低对磨床精度和刚性的苛刻要求;

(3)在磨削过程中会出现磨粒回转现象,具有自生作用的效果。

但是由于树脂结合剂弹性大易变形,因此很难保证形状精度。同时,细粒度(小于W5.0)的树脂结合剂金刚石微粉砂轮,磨粒易于埋于结合剂中,磨粒之间的容屑槽减小,极易发生阻塞,导致砂轮的切削能力大幅度降低,加工表面质量恶化。因此,提出了利用电解调整方法得到树脂一金属复合结合剂金刚石微粉砂轮,现已成功地应用于超精密磨削中。

树脂一金属复合结合剂金刚石微粉砂轮的电解调整原理

在砂轮制造过程中,把铜粉作为添加剂混入到树脂结合剂中,金属粉末可以限制树脂的弹性变形,从而提高了砂轮的整体刚性。使用前先修整砂轮,然后对砂轮进行电解调整。电解过程中,砂轮表层的铜被腐蚀掉,而树脂结合剂和金刚石磨粒因不受电解作用影响而保持修整后的原状,从而在砂轮表层形成气孑L。这样,砂轮的内部保持了树脂一金属复合结合剂组织结构,而表层则是有气孔的树脂结合剂的组织结构。砂轮不仅具有高的整体刚性,而且参与磨削的表层部分具有弹性和气孔,可以使砂轮具有持续磨削能力。图5是树脂一金属复合结合剂金刚石微粉砂轮的电解调整原理图。如图所示,将电源的正极接砂轮的轮毂,电源的负极接工具电极,砂轮表面与工具电极的间隙中通入电解液,砂轮在电解过程中做回转运动。在电场作用下,树脂-金属复合结合剂砂轮表面的铜失去电子,成为铜离子,进入到电解液中,从而在砂轮表层形成气孔,而树脂结合剂和金刚石磨粒保持在原来的位置。

图5 树脂-金属复合结合剂金刚石微粉砂轮的电解调整原理

电解调整时,电源的正极由电刷接入砂轮的轮毂,导电电刷通过磁性夹座固定,并用绝缘材料与磨床工作台绝缘。为了便于除去阴极上的附着物,阴极材料选用不锈钢。阴极通过钢制底座吸附在磨床工作台上,阴极和底座之间用胶木绝缘。

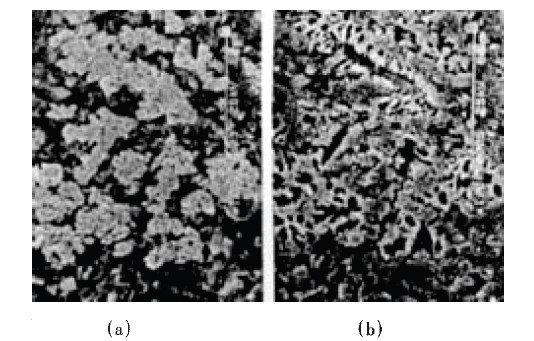

图6是砂轮表面同一位置电解调整前后的对比扫描电镜照片。图6a中白色物质是铜,从图可以看出,电解调整后铜溶出,在原来铜占据的位置上形成孔穴,而树脂结合剂和金刚石磨料维持原状。

图6 电解前后砂轮表面的电子扫描电镜照片

a-电解调整前的砂轮表面 b-电解调整后的砂轮表面

树脂-金属复合结合剂金刚石微粉砂轮磨削

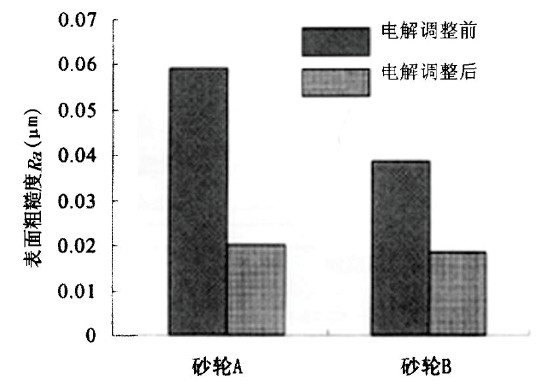

分别用未作电解调整和电解调整后的砂轮磨削光学玻璃,工件表面粗糙度的实验结果如图7所示,其中砂轮A中铜的体积百分比为30%,砂轮B中铜的百分比为20%,从实验结果可以看出,电解调整后的砂轮的磨削表面粗糙度明显降低,同时,凹坑和划痕等加工损伤明显减少。从图中还可以看出,砂轮结合剂中,铜粉所占比例少些,表面粗糙度更低些,这是由于砂轮表面的弹性更好些,要从共建几何形状和表面质量的两个方面要求来决定砂轮结合剂中铜的体积比。

图6 电解调整对加工表面粗糙度的影响

金刚石微粉砂轮超精密磨削的影响因素和环境要求

金刚石微粉砂轮磨削是一种适应于难加工材料的精密加工方法,在一定的环境下,是一种亚微米、纳米超精密加工方法,因此具有广阔的应用范围。

金刚石微粉砂轮超精密磨削不是一种单纯的加工方法,它是一个系统工程,其组成要素有:被加工材料、磨床、砂轮及其修整、工件的定位和夹紧、工作环境、人的技艺等。要达到很高几何精度和很低表面粗糙度要求,则应由相应的环境条件,如需要有严格材质的材料、超精密磨床、金刚石微粉砂轮、在线修整、工件的精密定位和不变形夹紧、恒温室、超净间、防振地基,以及具有高级技能的操作者等。

金刚石微粉砂轮磨削可以作为一种精密加工方法而被广泛应用,这时,并不需要像超精密加工那样的环境要求,可在一般加工环境下进行外圆、平面、内孔、成形等多种形式的磨削,达到精密加工、微细加工的精度和表面粗糙度,当然,砂轮的修整是必须要解决的。因此,从这点来看,金刚石微粉砂轮精密磨削具有广阔的应用前景,它可以达到传统研磨、抛光加工方法所达到的加工质量,但效率要高得多,不仅适于加工钢铁及其合金等金属材料,如淬硬钢、硬质合金、耐热钢、钛合金、不锈钢等;同时,可用于磨削非金属的硬脆材料,如陶瓷、玻璃、半导体、石英、石材等难加工材料。

结论

当前,由于加工技术的发展,特别是纳米技术的提出,国际上将精密和超精密加工技术统称为精密工程和纳米技术,并将其加工方法分为机械加工和非机械加工两大类,前者是指金刚石刀具超精密切削、金刚石微粉砂轮超精密磨削、精密研磨和精密抛光等技术;后者是指电加工、电子束、离子束、激光束加工,以及集成电路制造所用的光刻等微电子加工技术等。

纳米技术的发展,特别是微型机电系统(微型机械)的问世,使微细加工技术倍受重视,有关大规模集成电路的制作工艺成为微型机电系统的主要制造方法,从而忽视了传统机械加工方法的改进和创新。

现在,制造业又将目光转向于微纳米机械加工方面,注意到这是一个很有潜力的领域,其特点有以下几方面:(1)微纳米加工技术的应用范围比较广,可以进行一般零件的精密加工和超精密加工,同时,也可进行微小零件的微纳米加工,形成一个新的领域。(2)相对于大规模集成电路的制作工艺和设备,其设备成本和加工费用要低得多,而且,国内已有一些自己的技术可以应用。(3)所谓纳米加工,其目前所指为0.1nm至100nm的范围,因此,一些用光刻手段加工的部分可以用超精密机械加工或电加工等来完成;同时,在微型机电系统中,不是所有的零件都必须用大规模集成电路的制作方法来加工,这样就给微纳米机械加工一个生存空间和发展机遇。

综上所述,可知金刚石刀具超精密切削、金刚石微粉砂轮超精密磨削、微细电火花成型、微细电火花磨削等就是当前具有代表性的微纳米加工。

参考文献

【1】庄司克雄.磨削与研磨技术的接点的探讨.日本机械和工具,1994.8:18—22

【2】 厨川常元,吉田典夫,庄司克雄.微细磨料喷射加工方法在线修锐树脂结合剂金剐石微粉砂轮.日本磨料加工学会志,1996,40(4):39—44

【3】村越亲,立花亨。用极微细金刚石砂轮进行无心磨削的精密加工——树脂-金属结合剂砂轮的性能。日本精密工学会,精密工学会春季大会学术讲演论文集。东京:日本精密工学会,2000.334

【4】袁哲俊,王先逵。精密和超精密加工技术。北京:机械工业出版社,1999

【5】王先逵主编。精密加工技术使用手册。北京:机械工业出版社,2001

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号