摘要:开展了聚晶金刚石复合片( PDC) 的电火花线切割实验,提出了PDC 的电火花线切割模型。通过扫描电镜与拉曼光谱仪对切割试件进行显微观察与成分分析,发现聚晶金刚石层表面存在明显石墨化现象,而且聚晶金刚石层与硬质合金层之间的富钴界面层存在严重过量去除现象。按聚晶金刚石层、富钴界面层与硬质合金层三个部分剖析了PDC 放电蚀除机理,并对PDC 的电火花线切割热损伤进行了分析。研究表明,解决富钴界面层的过量去除问题是提高PDC 电火花线切割加工质量的关键。

关键词:聚晶金刚石复合片;电火花线切割机理;扫描电镜;石墨化

Cutting Mechanism and Surface Appearance of PDC with WEDM

Abstract :wire electrical discharge machining (WEDM) is widely accepted as an effective method for PDC cut ting because of PDC's excellent hardness ,abrasive resistance and some elect ric conductivi2 ty. Experiment s on WEDM of PDC were carried out and the model of WEDM of PDC was put forward too. After WEDM ,the specimens were polished with fine abrasive papers and diamond powders and then etched in aquaregia. To facilitate the investigation , the WEDM specimens were observed and an2alyzed with scanning electron microscopy (SEM) and Raman spect roscopy. Based on the experimental findings , the study discusses the WEDM mechanism of the PDC specimens.

Key words : polycrystalline diamond compact ( PDC) ; wire elect rical discharge machining ; SEM ;grap hitization

引言

聚晶金刚石复合片(polycrystalline diamondcompact s ,PDC) 是一种新型的超硬材料,通过在高温高压条件下将金刚石微粉与用作催化剂的金属均匀混合并烧结在硬质合金基体上制备而成[1 ] 。PDC 以其极高的硬度与耐磨性以及良好的焊接性能而被广泛应用于切削加工、地质钻探、石材加工等领域的工具制备,而且航空业与汽车业新材料(如硅铝合金) 的不断开发又为PDC 刀具的应用提供了广阔的市场空间。目前,国外商品化的PDC 直径一般为50~70mm ,为了将PDC制备成各种切削加工用刀具或工具,对PDC 进行切割加工是必不可少的工序。

电火花线切割加工通过电极丝与工件之间局部区域的脉冲放电来实现工件材料的切割加工。尽管电火花线切割加工是PDC 切割加工常用的方法之一,然而,目前有关PDC 电火花线切割的研究主要集中在脉冲电源的改进[2 ,3 ] 、工艺参数的合理选择,以及各参数对切割质量与切割速度等的影响[4O10 ] 这些方面,而未见有涉及PDC 电火花线切割加工机理方面的报道。笔者通过开展PDC 电火花线切割加工实验,利用材料的显微分析与检测手段分析试件形貌与热损伤,探讨了PDC 电火花线切割加工机理,为PDC 电火花线切割加工质量的提高与工艺参数的合理选择提供了理论基础。

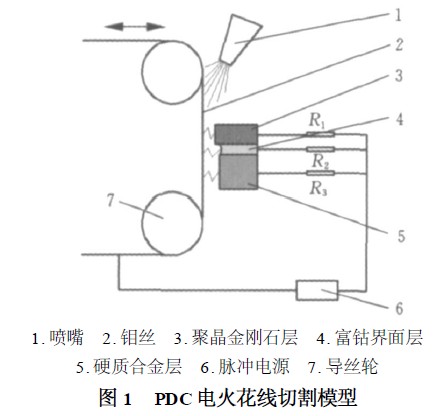

PDC 电火花线切割模型

在PDC 烧结过程中,硬质合金层的金属钴有往聚晶金刚石层渗透的趋势,并在聚晶金刚石与硬质合金层界面处形成几十微米厚的富钴层[11 ] ,这里我们称之为富钴界面层。根据材料成分的不同可将PDC 分成三个部分,即低金属含量的聚晶金刚石层、主要成分是钴的富钴界面层与钴含量较高的硬质合金层。因此,可建立如图1 所示的PDC 电火花线切割模型(该模型为侧面加电方式) ,图1 中分别在聚晶金刚石层、富钴界面层与硬质合金层电极上串联了一个电阻,电阻大小顺序为R1 > R3 > R2 ,即与聚晶金刚石层串联的电阻最大,与硬质合金层串联的电阻次之,与富钴界面层串联的电阻最小,因此,在同样的脉冲电源作用下,作用在三部分电极间隙上的电压降以富钴界面层最大,硬质合金层次之,聚晶金刚石层最小,即作用在富钴层的单脉冲能量最大、硬质合金层的次之、聚晶金刚石层的最小。

实验材料、设备及方法

实验材料与设备

采用苏州沙迪克三光机电有限公司DK7725e 电火花线切割机进行PDC 电火花线切割加工。切割参数如下:脉冲宽度为16μs、峰值电流为2A 、进给速度为4mm/ min 、占空比为6 、功放管10 个、运丝速度为高速。采用韩国日进公司生产的聚晶金刚石复合片,型号为CCW ,直径为60mm ,聚晶金刚石层的金刚石微粉平均粒径为25μm。

实验方法

首先采用D K7725e 电火花线切割机进行PDC 电火花线切割加工,切割试件若干;然后采用细砂纸打磨、金刚石微粉抛光与王水腐蚀等方法分别对试件电火花线切割表面进行处理;再利用扫描电镜与拉曼光谱仪对试件电火花线切割表面进行显微观察与成分分析,剖析聚晶金刚石复合片的电火花线切割机理与损伤机理。

实验结果讨论与分析

电火花线切割效果与工件材料的导电性及热物理性能有关,金刚石、碳化钨与金属钴的热物理性能见表1 。当材料导电性差时,其电阻率加大,消耗在工件材料上的电压降增大,作用在放电间隙的电压降减小,从而降低了单个脉冲能量。当材料熔点与汽化点高时,单个脉冲能量蚀除材料的体积减小,从而降低了电火花蚀除速度。由表1 可知,由于金刚石、碳化钨与金属钴的导电性与热物理性能各不相同,其蚀除速度与蚀除机理各异,因此有必要将PDC 电火花线切割机理的讨论与分析分为三个部分,即需分别探讨聚晶金刚石层、富钴界面层与硬质合金层的电火花切割机理。

聚晶金刚石层电火花线切割机理

在电火花线切割过程中, 在微小的等离子体压缩通道内,在极短的放电时间内释放巨大的脉冲能量, 等离子体压缩通道内的温度可达到10 000 ℃左右,高温使通道内微小区域的工件材料瞬时熔化与汽化,产生很大的膨胀力,称之为放电爆炸力。对于脆性材料的放电加工,放电爆炸力造成材料局部区域的破裂或碎断也是材料去除的一种方式。津格尔蔓推导出的放电爆炸力公式为[13 ]

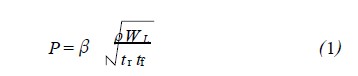

式中, P 为放电爆炸力的最大值; β为cp / cV 的复杂积分函数; cp 为质量定压热容; cV 为质量定容热容;ρ为液体的密度; tr 为脉冲前沿时间; tf 为放电脉冲密度;WL 为单位放电柱长度上的能量,与单个脉冲的放电能量成正比。单个脉冲的放电能量为:

式中, te 为单个脉冲实际放电时间; u ( t) 为放电间隙中随时间而变化的电压; i ( t) 为放电间隙中随时间而变化的电流。

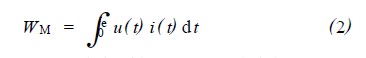

从式(1) 、式(2) 可知,脉冲前沿越短, 脉冲宽度越大,则单个脉冲能量越高,放电爆炸力越大。对于金刚石这样的脆性材料,其抗拉强度低,爆炸冲击波所产生的拉应力是材料去除的一种方式。图2 为经王水腐蚀后的聚晶金刚石层电火花线切割表面的SEM 照片, 从图2 中可以看到很多尺寸为3μm 左右的碎米状小凸点或小凹坑,形状极不规则,远小于所采用PDC 的金刚石颗粒直径(平均尺寸为25μm 左右) , 如果聚晶金刚石层的金刚石完全是通过局部区域的熔化或汽化方式去除,则金刚石颗粒表面会留下许多圆冠状小凹坑。图2 所示的情况说明, PDC 电火花线切割过程中,部分金刚石因放电爆炸冲击波所产生的拉应力作用而被去除。

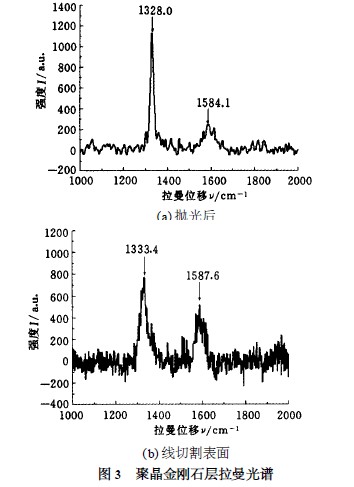

图3a 为抛光后的聚晶金刚石层拉曼光谱,从图中可以看到明显的金刚石峰与微弱的石墨峰,说明PDC 聚晶金刚石层内有石墨存在。图3b 为聚晶金刚石层线切割表面的拉曼光谱, 可以看到明显的石墨峰,说明聚晶金刚石层在电火花线切割过程中存在明显的石墨化现象。金刚石在常温常压下是一种碳的亚稳态结构,在真空条件下,当温度达到700 ℃时金刚石颗粒表层碳就开始发生相变,转变成非晶碳,当温度达到1600 ℃时,非晶碳晶化转变成石墨[14 ] 。在等离子体压缩通道的中心,其温度可高达10 000 ℃,远超过了石墨汽化温度,在等离子体压缩通道区域内的金刚石颗粒表面可视为真空状态, 金刚石的氧化反应去除可忽略不计。因此,在等离子体压缩通道内金刚石的去除过程,首先是放电区域的表层金刚石产生相变,转变为非晶碳或石墨,然后非晶碳或石墨层通过汽化被去除或熔化状态的石墨被放电爆炸力从熔池内抛出从而被去除,这是图3b 拉曼光谱存在明显石墨峰的原因。

聚晶金刚石层由通过共价键直接键合的金刚石颗粒与填充于金刚石颗粒间隙的金属钴(质量比约为5 %~8 %) 组成。金属钴在高能脉冲放电作用下主要以熔化与汽化方式去除, 而且蚀除效率比金刚石蚀除效率高得多。在PDC 烧结过程中,金属钴呈液态均匀渗透在金刚石颗粒间隙内,在电火花切割刚开始时,这些金属钴是PDC 聚晶金刚石层电火花切割加工的放电点, 由于石墨是电的良导体,当切割表面层金刚石全部转化为石墨时,聚晶金刚石层的切割速度达到最大值。因此,刚开始切入PDC 时切割速度极慢, 而且容易造成断丝,当钼丝切入PDC 之后, 切割速度就平稳了。

综上,聚晶金刚石层的去除机理包括两个方面:其一是通过等离子体压缩通道的高温使局部区域的金刚石石墨化、熔化与汽化,熔体在放电爆炸力作用下从熔池抛出;其二是通过爆炸冲击波所产生的拉应力使金刚石颗粒局部碎化而被去除。

富钴界面层电火花线切割机理

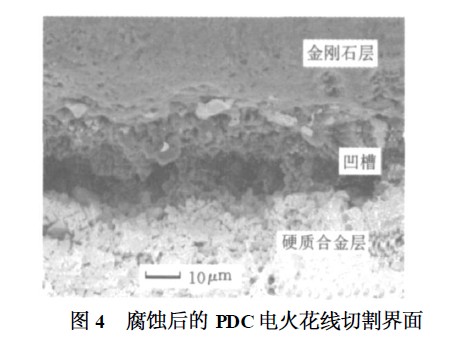

在PDC 烧结过程中,硬质合金层的金属钴有往聚晶金刚石层渗透的趋势,造成了聚晶金刚石层与硬质合金层之间存在富钴界面层。对PDC界面进行王水腐蚀处理,我们发现界面存在一条宽约50μm 的凹槽(图4) ,这是金属钴去除后留下的痕迹。从表1 可知,金属钴的熔点与汽化点都比较低,导电性好,而且PDC 电火花线切割采用的电压与功率比普通线切割脉冲电源高得多,因此,富钴界面层的放电间隙电压高,单个脉冲去除材料体积大,即使在较大的放电间隙(几十至几百微米) 也能产生火花放电,这造成了富钴层的过量去除,从而在聚晶金刚石层与硬质合金层之间留下一条凹槽(图5a 、图5b) , 凹槽深度为10 ~20μm。富钴界面层的过量去除必然会增加后续工序如刃磨与抛光的难度。图6 为PDC 电火花线切割表面经金刚石微粉抛光后的界面SEM 照片。从聚晶金刚石层可以清楚地看到金刚石颗粒,说明电火花损伤变质层已通过抛光工序被去除,然而,在聚晶金刚石层与硬质合金层界面处仍留下了明显的凹槽。因此, PDC 电火花线切割加工过程中,在保证一定的切割速度前提下,如何解决富钴界面层的过量去除问题是一个值得研究的课题,也是提高PDC 电火花线切割质量的关键。

总之,因金属钴熔点低、导电性好,导致富钴界面层存在过量去除现象。界面层金属钴的去除主要是通过等离子体压缩通道的高温作用使金属钴熔化与汽化,液态的金属钴在爆炸冲击波作用下从熔池中抛离而被去除。

硬质合金层电火花线切割机理

PDC 硬质合金层由WC 微粉(平均粒径小于2μm) 与粘结相金属钴两部分组成,其中钴的质量分数可达10 %~15 % ,因此, PDC 硬质合金层的导电性比聚晶金刚石层要好些,在同样的脉冲电源作用下,硬质合金层上的放电间隙电压比聚晶金刚石层高,因此,在硬质合金层上的单脉冲能量比聚晶金刚石层的单脉冲能量高,硬质合金层的蚀除速度将比聚晶金刚石层的蚀除速度高。从表1 的热物理参数可知,WC 与Co 的熔化点与汽化点相差很大,在同样的单脉冲能量下,金属钴的单脉冲蚀除量要大得多。

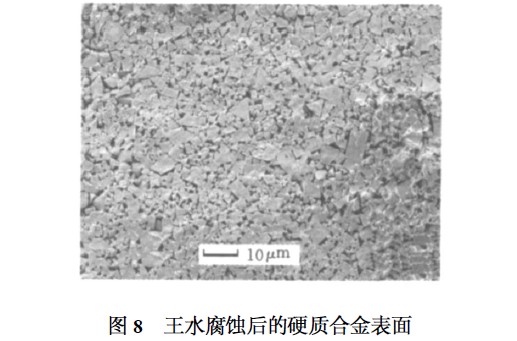

图7 为未经任何表面处理的PDC 电火花线切割割试件的硬质合金层SEM 照片,从图中可以看到因粘结相金属钴被过量去除而裸露的WC颗粒,并且各颗粒在外形上都存在不同程度的破损或不同尺度的缺口,这说明在较大的单个脉冲能量作用下,产生了较大的放电爆炸力,使脆性的WC 颗粒破损,并且,由于放电柱中心温度很高,达到了WC 的熔点或汽化点,使放电柱中心位置的WC 材料得以通过熔化或汽化方式被去除,从而在WC 颗粒表面留下明显的小圆形凹坑(如箭头所指) 。当粘结相金属钴被过量去除后,在放电爆炸力作用下,粒径较小的WC 颗粒将直接从硬质合金表面脱落,这就是图7 中表层只留下了尺寸较大的WC 颗粒的原因。对PDC 线切割试件进行2h 的王水腐蚀处理,并将腐蚀后的试件置于丙酮液中进行超声波清洗,得到如图8 所示的硬质合金表面。可以看到WC 颗粒各表面非常平整,没有图7 所示的各种凹坑与破损存在,因此可以肯定图7 中WC 颗粒表面的小凹坑或小缺口是放电烧蚀与放电爆炸力共同作用的结果。

硬质合金层的材料去除机理主要包括三个方面:其一是金属钴在等离子体压缩通道高温作用下被过量去除;其二是金属钴的过量去除导致小颗粒WC 在爆炸冲击波作用下从表层脱落;其三是因等离子体压缩通道的局部高温以及爆炸冲击波拉应力的共同作用而造成大颗粒WC 局部破损。

PDC的WEDM热损伤分析

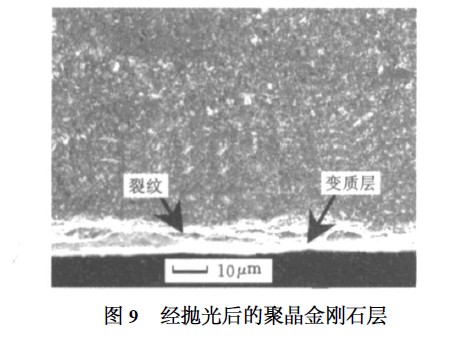

图9 为抛光后的聚晶金刚石表面SEM 照片,从图中可以看到平均厚度在10μm 以内的变质层,并且变质层与基体材料之间存在明显的裂纹。从图3b 的拉曼光谱图可知,变质层主要成分是石墨或非晶态碳。这是由于在放电脉冲作用期间,局部区域的热量传递产生了一温度场,当温度高于700 ℃时即可引起金刚石表面碳的非晶化与相变,当温度达到1600 ℃以上时,非晶碳产生晶化转变成石墨[ 14 ] ,因此,变质层的里层主要是非晶碳,而表层则是晶化后的石墨层,由于热应力的影响与晶格常数的不同,导致了非晶碳与聚晶金刚石之间存在裂纹。相变层的深度与温度场的分布有关,而温度场的分布决定于脉冲作用时间和脉冲能量,因此,通过脉冲电源参数的优化,可以减小变质层深度,提高电火花线切割加工质量。

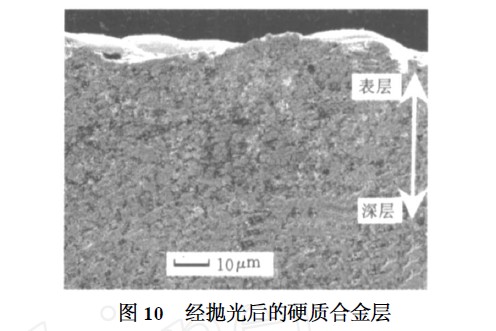

图10 为经抛光后的硬质合金层SEM 照片,在表层没有看到明显的变质层,这主要是由于WC 热稳定性好。如果说硬质合金表面在线切割之后有什么变化,那就是表层存在金属钴过量去除现象(图7) 。

参考文献:

[1 ] Lin T P. Material Characterization of Polycrystal2line Diamond Compact s[D] . Berkeley :University of California ,1992.

[2 ] 曹凤国,桂小波. 大面积PCD 复合片电火花加工高效节能脉冲电源的研究[J ] . 金刚石与磨料磨具工程,2004 (2) :17O20.

[3 ] 王军,姜新桥,瞿大中. 提高超硬刀具材料线切割加工效率的途径[J ] . 电加工与磨具,2004 (4) :59O60.

[4 ] 丁景祥. 锚杆钻头金刚石复合片的切割[J ] . 西部探矿工程,2002 ,76 (3) :92O94.

[5 ] 赵秀香,冯克明. 电火花线切割在PCD 加工方面的研究[J ] . 金刚石与磨料磨具工程,1998 (4) :21O23.

[6 ] Thoe T B , Aspinwall D K,Wise M L H. Polycrys2talline Diamond Edge Quality and Surface Integrity Following Elect rical Discharge Grinding [ C]/ / Pro2ceedings of the International Conference on Advances in Materials and Processing Technologies.Dublin ,1993 :1921O1933.

[7 ] Kozak J , Peronczyk J . Elect rical Discharge Machining of Polycrystalline Diamond ( PCD) [ C ]/ / Proceedings of the ISEM Ⅶ. Aachen ,1989 :465O474.

[8 ] Spur G, Appel S. Wire EDM Cutting of PCD[J ] .Indust rial Diamond Review ,1997 ,4 :124O130.

[9 ] 王适,张弘弢. PCD 刀具最小刃磨余量的研究[J ] .工具技术,2004 ,38 (4) :17O19.

[10 ] 王适. 金刚石热稳定性及其刀具受热损伤的研究[D] . 大连:大连理工大学,2003.

[11 ] 邓福铭,陈启武. PDC 超硬复合刀具材料及其应用[M] . 北京:化学工业出版社,2003.

[12 ] 马庆芳,方荣生. 实用热物理性质手册[M] . 北京:中国农业机械出版社,1986.

[13 ] Cao F G. A New Technology of High - speed Ma2chining Polycrystalline Diamond with Increased E2lect ric Discharge Breakdown Explosion Force[C]/ /Proceedings of Internationals Symposium for Electro - machining ( ISEM - 9) . Nagoya , 1989 : 309O312.

[14 ] Howe J Y. The Oxidation of Diamond [D ] . New York :Alf red University ,2001.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号