摘要 申请号:201710160222.3申请人:衢州学院发明人:周兆忠池增源冯凯萍倪成员郁炜尹涛许庆华

申请号:201710160222.3申请人:衢州学院

发明人:周兆忠 池增源 冯凯萍 倪成员 郁炜 尹涛 许庆华

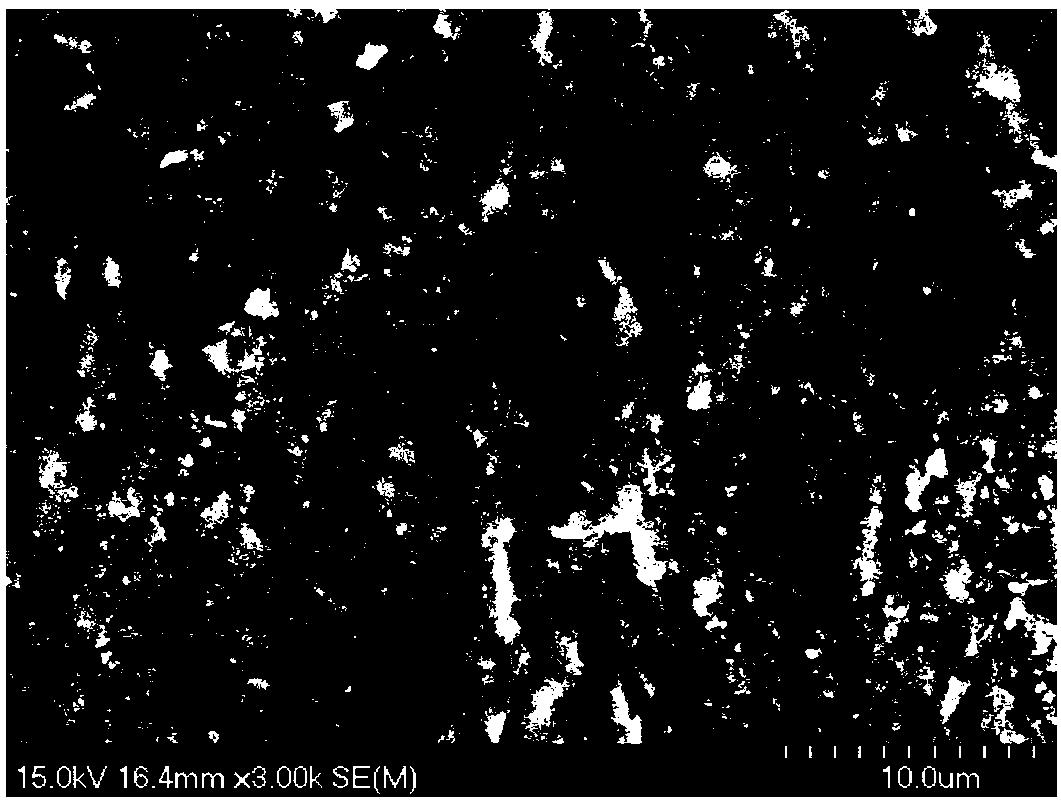

摘要: 本发明涉及的是一种采用橡胶结合剂的多孔海绵复合金刚石研磨丸片及其制备方法,所述多孔海绵复合金刚石研磨丸片是含有连续气孔的橡胶弹性复合配合物与复合颗粒结合为一体具有海绵状细小连续气孔组织的丸片。将金刚石磨料,添加剂,气孔生成剂,树脂粘结剂混合,然后在熔融温度下进行烧结炉内熔烧,制成复合磨粒,把这种复合磨粒和橡胶,硫化剂,硫化助剂混合,加入到炼胶机中混炼,混料压制为丸片,最后硫化后成型,冷却后得到。优点:因为有了连续细小气孔,因此磨削时不易堵塞,因而磨削效率高;而且磨具丸片成型时,上述复合磨粒的气孔内进入橡胶弹性混合物经硫化相互合成一体,在使用中使之磨粒脱落飞溅现象大为减少。

2.一种采用橡胶结合剂的多孔海绵复合金刚石磨料研磨丸片的制备方法,包括以下步骤:第一步,将金刚石磨料、添加剂、气孔生成剂、树脂粘结剂混合,制成0.01~150微米的混合颗粒;第二步,将第一步的制备的混合颗粒在熔融温度下进行炉内熔烧制成复合混料,烧制完成后将复合混料打碎粉化,然后过筛,得到复合磨料;第三步,将第二步得到的复合磨粒和橡胶混合,在炼胶机中制成混合物1;第四步,在第三步得到的橡胶混合物1中加入硫化剂、硫化助剂得到混合料2;第五步,将第四步得到的混合料2压制成丸片,然后硫化成型,其硫化过程由常温升温到90~180℃,累计时间为10~20小时,其中保温时间为2~5小时;第六步,将得到的丸片随室温冷却,得到采用橡胶结合剂的多孔海绵复合金刚石磨料研磨丸片。

3.根据权利要求2所述的制备方法,其特征在于所述的金刚石磨料平均粒径为0.01~100微米,按重量计50~300份;添加剂按重量计包括炭黑1~20份,氧化锌5~8份;氧化镁8~10份,碳酸钙3~5份,滑石粉3~5份,二硫化钼5~8份,偶联剂0.5~2份;所述的偶联剂为硅烷、钛酸酯、铝酸酯、双金属、磷酸酯、硼酸酯、铬络合物偶联剂中的任意一种。

4.根据权利要求2所述的制备方法,其特征在于所述的气孔生成剂为发泡剂、精萘、焦炭、木粉、核桃壳、尿素、小苏打中的一种或者多种,其中发泡剂是碳酸氢钠、碳酸氢氨、、偶氮二甲酞胺、、N,N-二亚硝基五亚甲基四胺、二苯磺酰肼醚、二偶氮氨基苯、对甲苯磺酰肼、偶氮二异丁睛中的任意一种,按重量计为6~10份;所述的树脂粘结剂是丙烯酸树脂、聚氨酯树脂、环氧树脂、有机硅树脂、酚醛树脂、环氧树脂、新酚树脂、聚氨酯树脂、聚酰亚胺树脂以及胶木粉中的任意一种,按重量计为5~20份。

5.根据权利要求2所述的制备方法,其特征在于所述的橡胶为天然橡胶、丁苯橡胶、丁腈橡胶、顺丁橡胶、氯丁橡胶、硅橡胶、三元乙丙橡胶、橡塑共混材料中的一种或者多种,按重量计为110份。

6.根据权利要求2所述的制备方法,其特征在于所述的硫化剂是硫黄、碲、硒、含硫化合物、过氧化物、醌类化合物、胺类化合物、树脂和金属化合物中的任意一种,按重量计1~20份;所述的硫化助剂包括防老剂、促进剂、硫化活性剂、防焦剂。

7.根据权利要求6所述的制备方法,其特征在于所述的防老剂包括:酚类、硫化二丙酸酯、亚磷酸酯、N-二丁基二硫代氨基甲酸镍、N-二对苯二胺、二巯基苯并咪唑、2,2,4-三甲基-1,2-二氢化喹啉聚合体、N-苯基-α-苯胺、N-苯基-β-萘胺、N-苯基-N-环己基对苯二胺、N-苯基-N`-异丙基-对苯二胺、N-N-二苯基-对苯二胺、4.4-双(2.2-二甲基苄基)二苯胺中的一种或者多种,按重量计1~2份。

8.根据权利要求6所述的制备方法,其特征在于所述的促进剂是无机促进剂或者有机促进剂中的一种或者多种,无机促进剂包括氧化镁、氧化铅,有机包括噻唑类、秋兰姆类、次磺酰胺类、胍类、二硫代氨基甲酸盐类、醛胺类、黄原酸盐类和硫脲类,硫醇基苯并噻唑、二硫化二苯并噻唑、二硫化四甲基秋兰姆、N-叔丁基-2-苯并噻唑次黄酰胺、N-环已基-2-苯并噻唑次磺酰胺、按重量计1~3份。

9.根据权利要求6所述的制备方法,其特征在于所述的硫化活性剂是氧化锌和硬脂酸,按重量计1~4份;所述的防焦剂是邻羟基苯甲酸、邻苯二甲酸酐、亚硝基二苯胺中的一种或者多种,按重量计1~3份。

10.根据权利要求2所述制备方法,其特征在于步骤1中所述的混合方法可以是V型桶混料机混合,球磨机混合,逆流混料机混合中的任意一种;步骤2所述的熔融温度为70~200℃;第五步采用的压制成型压力为20~60Mpa。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号