申请人:中石化石油机械股份有限公司江钻分公司

发明人:陈文婷 张烈华 郑安

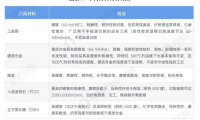

摘要: 本发明涉及一种聚晶金刚石‑硬质合金复合片及其制备方法,所述聚晶金刚石‑硬质合金复合片包括硬质合金基体和通过烧结复合在硬质合金基体上表面的聚晶金刚石层,所述硬质合金基体全部为细晶粒硬质合金,或者为细晶粒硬质合金层与常规晶粒硬质合金层的复合结构,所述细晶粒硬质合金晶粒度为0.1‑1.5微米。与常规晶粒硬质合金制备的复合片相比,本发明所述硬质合金基体与聚晶金刚石层接触部分为晶粒0.1‑1.5微米的细晶粒硬质合金,聚晶金刚石层与硬质合金基体间的残余应力降低15.5‑34.5%,提升了复合片的抗冲击性;另外,聚晶金刚石层的钴含量降14.3‑30%,能有效提高金刚石复合片的耐磨性、热稳定性和使用寿命。

主权利要求:1.一种聚晶金刚石-硬质合金复合片,其特征在于:所述聚晶金刚石-硬质合金复合片包括硬质合金基体和通过烧结复合在硬质合金基体上表面的聚晶金刚石层,所述硬质合金基体全部为细晶粒硬质合金,或者为细晶粒硬质合金层与常规晶粒硬质合金层的复合结构,其中细晶粒硬质合金层靠近聚晶金刚石层,所述细晶粒硬质合金平均晶粒度为0.1-1.5微米。

2.根据权利要求1所述的聚晶金刚石-硬质合金复合片,其特征在于,所述细晶粒硬质合金层厚度为0.1-20mm。

3.根据权利要求1所述的聚晶金刚石-硬质合金复合片,其特征在于,所述硬质合金基体的细晶粒硬质合金中包括以下重量含量的组份:钴6-15%,碳化钨85-94%。

4.根据权利要求1所述的聚晶金刚石-硬质合金复合片,其特征在于,所述聚晶金刚石层包括以下重量含量的组份:钴8.5-12%,金刚石88-91.5%。

5.一种权利要求1-4任一所述的聚晶金刚石-硬质合金复合片的制备方法,其特征在于步骤如下:1)制备硬质合金基体:向球磨机的球磨罐中加入晶粒度为0.1-1微米的碳化钨粉末、晶粒度为2-5微米的钴粉以及溶剂和硬质合金球进行球磨,其中碳化钨粉末与钴粉质量比为85-94:6-15,球磨3-5h后加入粘接剂继续球磨0.5h,随后将所得粉料干燥除去溶剂,再用锤磨机对粉料进行锤磨,然后将粉料造粒、过筛,最后经压制、烧结、磨削抛光后加工处理,得到全部为细晶粒硬质合金的硬质合金基体;或者过筛后与常规晶粒硬质合金压制、烧结、磨削抛光后加工处理,得到细晶粒硬质合金层与常规晶粒硬质合金层复合的硬质合金基体;2)制备聚晶金刚石-硬质合金复合片:将步骤1)所得的全部为细晶粒硬质合金的硬质合金基体或细晶粒硬质合金层与常规晶粒硬质合金层复合的硬质合金基体的细晶粒硬质合金层一端与晶粒度为10-30微米的金刚石粉末进行内、外组装成合成模后放入六面顶压机在1300-1600℃和5-8Gpa压力条件下烧结成型得到聚晶金刚石-硬质合金复合片。

6.根据权利要求5所述的制备方法,其特征在于,步骤1)所述溶剂为丙酮。

7.根据权利要求5所述的制备方法,其特征在于,步骤1)所述硬质合金球与粉料的质量比为3.25:1。

8.根据权利要求5所述的制备方法,其特征在于,步骤1)所述粘接剂为石蜡,粘接剂加入量为粉料质量的2-5%。

9.根据权利要求5所述的制备方法,其特征在于,步骤1)所述用锤磨机对粉料进行锤磨的工艺条件为:转速2500-3500转/min,锤磨时间为1-2h。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号