申请人:湖南大学

发明人:陈逢军 梁火昌 尹韶辉 张磊

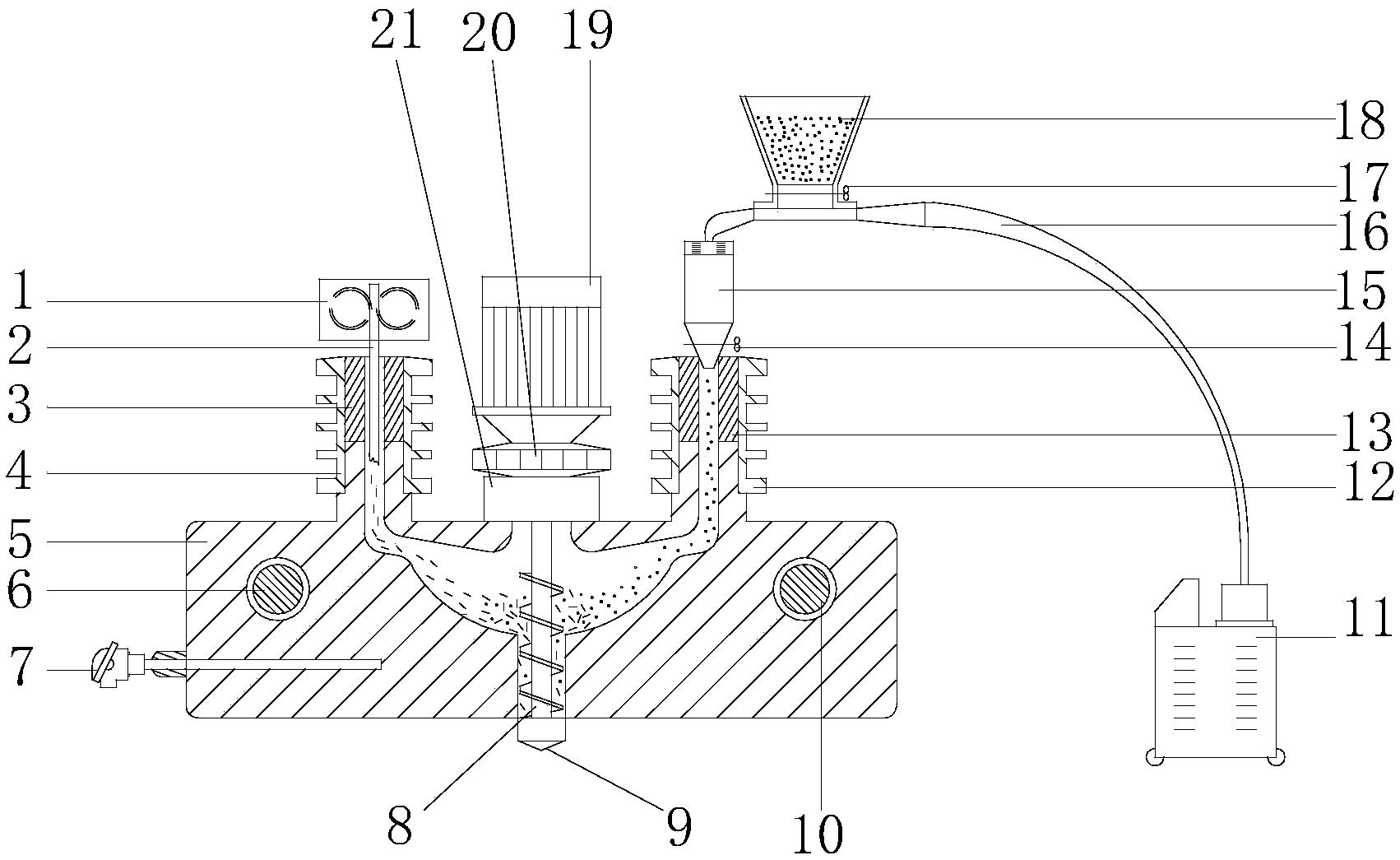

摘要: 一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于,包括送丝机构,所述送丝机构下端与喉管Ⅰ连接,所述喉管Ⅰ与管身Ⅰ通过螺纹连接,所述管身Ⅰ与加热块连接,所述加热块左右两边分别安装有加热棒Ⅰ和加热棒Ⅱ,所述加热块安装有热电偶。所述加热块分别与隔热块和管身Ⅱ相连,所述隔热块与减速器连接,所述减速器与电机和螺杆搅拌器连接,所述螺杆搅拌器下端安装有微细喷嘴。所述管身Ⅱ与喉管Ⅱ通过螺纹连接,所述喉管Ⅱ上端设置有装料漏斗,所述装料漏斗上端通过喷气管与高压气泵连接,下端开口设置有阀门Ⅰ,所述喷气管与金刚石磨粒储料漏斗连接。所述金刚石磨粒储料漏斗下端开口设置有阀门Ⅱ。利用熔融沉积成型技术,通过控制金刚石磨粒和熔融树脂结合剂的混合配比并搅拌均匀,能很好地生产磨粒均匀分布的微细树脂金刚石砂轮,用于高效率地精密磨削,可以有效地研磨微小内孔及复杂型面,且研磨表面光洁度高。

2.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述送丝机构的送丝速度为1.5~10mm/s,所述树脂结合剂丝材采用热塑性树脂。

3.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述管身Ⅰ和所述管身Ⅱ均设计有散热片。

4.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述热电偶设定预定温度为200~250℃,所述树脂结合剂丝材熔融温度为200~250℃。

5.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述装料漏斗上设置有排气装置。

6.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述螺杆搅拌器的搅拌直径为6~9mm,转速为0.5~50r/min。

7.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述微细喷嘴直径是0.15~0.5mm。

8.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述金刚石磨粒和所述熔融树脂结合剂以1:0.25~0.75的配比混合。

9.根据权利要求1所述的一种用于3D打印微细砂轮的混料加热装置及方法,其特征在于:所述喷气管直径先逐渐变小而后逐渐变大。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号