申请人:华侨大学

发明人:方从富 邓文文 胡中伟 于怡青 徐西鹏

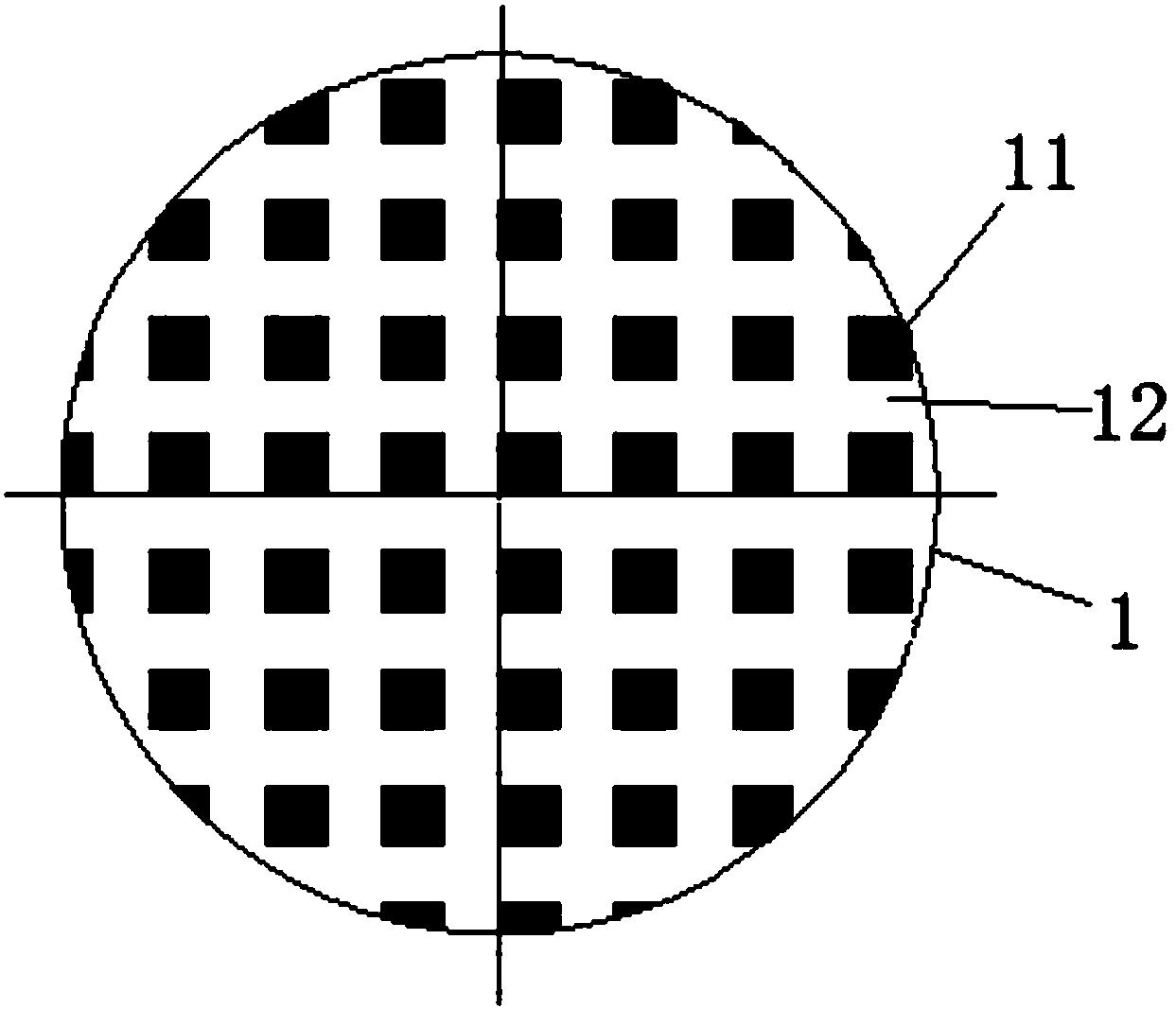

摘要: 本发明公开了一种表面具有槽型结构的金刚石微粉研磨块及加工方法。该金刚石微粉研磨块包括基体、金刚石微粉磨粒和金属结合剂;所述基体的表面具有槽型结构,并通过该槽型结构将该基体的表面划分为若干个涂覆区域;所述金刚石微粉磨粒通过所述金属结合剂钎焊于所述涂覆区域。本发明提供了一种表面具有槽型结构的金刚石微粉研磨块及加工方法,改善了金刚石微粉研磨块的加工性能,也改善了所研磨工件的表面质量,提高了金刚石微粉研磨块的使用寿命。

2.根据权利要求1所述的一种表面具有槽型结构的金刚石微粉研磨块,其特征在于:所述槽型结构为是网格形状、放射线形状或螺旋线形状。

3.根据权利要求1所述的一种表面具有槽型结构的金刚石微粉研磨块,其特征在于:所述金刚石磨粒为单晶金刚石磨粒,其粒径为W0.5~W40。

4.根据权利要求1所述的一种表面具有槽型结构的金刚石微粉研磨块,其特征在于:所述研磨块基体材料为45钢或0Cr18Ni9不锈钢。

5.根据权利要求1所述的一种表面具有槽型结构的金刚石微粉研磨块,其特征在于:所述基体的端面为圆形、正方形或正六变形。

6.根据权利要求1所述的一种表面具有槽型结构的金刚石微粉研磨块,其特征在于:所述金属结合剂为Ni-Cr-B-Si金属结合剂,该Ni-Cr-B-Si金属结合剂的成分比例为:Ni 82%,Cr 8%,B 3.5%,Si 6.5%。

7.一种表面具有槽型结构的金刚石微粉研磨块的加工方法,其特征在于:包括以下步骤:(1)将带有网孔结构的网片模板用PVAL胶水粘贴在基体上;(2)待PVAL胶水风干后,将金属结合剂注入基体表面网片模板的网孔结构中;(3)待金属结合剂风干后,将网片模板取下得到附有金属结合剂的表面具有槽型结构的基体;(4)将所述基体进行高频感应加热,使金属结合剂熔融与基体结合;(5)将金属结合剂层磨平,并将金刚石微粉磨粒通过电沉积工艺钎焊与金属结合剂的表面;(6)将表面附有金刚石微粉磨粒的基体再一次进行高频感应加热,使金属结合剂与金刚石磨粒表面结合,并得到表面具有槽型结构的金刚石微粉研磨块。

8.根据权利要求7所述的一种表面具有槽型结构的金刚石微粉研磨块的加工方法,其特征在于:所述步骤(5)中,金属结合剂磨平加工后的厚度为35μm~45μm。

9.根据权利要求7所述的一种表面具有槽型结构的金刚石微粉研磨块的加工方法,其特征在于:所述网片模板的厚度为1mm,所述基体为高度8mm、端面直径为15mm的圆柱形状。

10.根据权利要求7所述的一种表面具有槽型结构的金刚石微粉研磨块的加工方法,其特征在于:所使用的高频感应加热温度为950℃~1050℃。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号