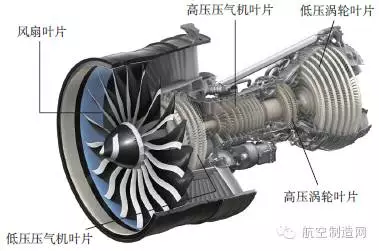

摘要 叶片是航空发动机的“心脏”,如图1所示,叶片的加工精度和质量对航空发机的效率和性能以及安全可靠性都有直接的影响,而占整个发动机机械加工总量30%以上的叶片加...

叶片是航空发动机的“心脏”,如图1所示,叶片的加工精度和质量对航空发机的效率和性能以及安全可靠性都有直接的影响,而占整个发动机机械加工总量30% 以上的叶片加工一直是我国航空发动机整体水平提高的“瓶颈”。

商用航空发动机叶片分布

以上研究结果说明叶片型面的加工精度和质量对发动机性能有直接的影响,特别是对超音速飞机来说,其影响更为明显。另一方面,叶片型面的高精度和高质量制造对降低发动机的燃油消耗也有明显的贡献,美国第六代军用发动机研究项目ADVENT 将实现燃油消耗下降25%,其中压气机优化设计和制造大约占其中的5%~7%。民用发动机LEAP-X 型号中,将通过优化压气机设计和制造降低燃油消耗7%左右。

航空发动机某级压气机叶片

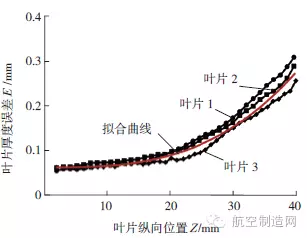

(1)叶片受切削力作用而导致的变形,也称为“让刀”变形;

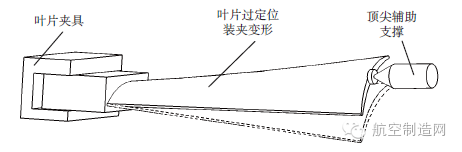

(2)因过定位支撑和装夹误差引起的变形;

(3)因加工表面残余应力而引起的变形。叶片的最终变形是由几种变形综作用的结果,不同变形机理引起的叶片变形要采用不同的变形控制方法。

叶片“让刀”变形的规律曲线

一、叶片型面的主要变形

“让刀”变形

航空发动机叶片是典型薄壁的弱刚性零件,在铣削加工中易受切削力作用而产生“让刀”变形;同时,叶片常采用高温不锈钢、高温钛合金、镍基高温合金或金属基复合材料等性能优良的材料,这些材料的切削加工性较差,切削加工过程中切削力相对较大,而且刀具磨损较快,切削力也会随之增大,加剧了“让刀”变形的程度,尤其是在叶片的叶尖和进排气边缘等刚性较差的部位,变形更为严重。

定位支撑或装夹误差

为了增强叶片在加工过程中的刚性,最简单且直接的方法就是在叶片完全定位且夹紧的情况下,再对叶片增加辅助支撑,间接提高叶片的刚性。如图4 所示,在叶身型面上增加支撑柱等。在辅助支撑的作用下,叶片处于过定位状态,辅助支撑的精度将直接影响叶片的加工精度。通过提高夹具及辅助支撑装置的加工和安装精度可以满足一般精度叶片的加工需要,并且这种方法已经在生产中得到了应用,取得很好的效果。

过定位支撑方案示意图

国内外研究者主要通过装夹方式、工艺及加工参数优化、变形预测与误差补偿、电解加工及超硬磨料砂轮高速磨削等方式对航空发动机叶片变形控制方法展开探索和研究。

利用装夹方式控制叶片变形

控制叶片因受到切削力作用而产生的变形,最简单且直接的方法就是对叶片进行过定位装夹或辅助支撑,间接提高叶片的刚性,从而达到减小叶片受力变形的目的。

为了最大限度地降低因过定位装夹或辅助支撑装置的制造误差对叶片加工精度的影响,国内外研究者提出利用低熔点合金对叶片整体包裹支撑的方式,将融化的低熔点合金浇灌在叶片型面的四周,对其进行辅助支撑。低熔点合金较低的融化温度也有效地避免了叶片的受热变形,从而使叶片的过定位辅助支撑具有极高的精度。

利用夹具及辅助支撑的方式能够有效地控制叶片的“让刀”变形,但不可避免地使叶片产生过定位装夹变形,需要根据叶片的加工精度来决定夹具及辅助支撑的精度。同时,叶片的残余应力变形不能通过过定位装夹和支撑进行控制,此方法适用于残余应力变形较小的叶片加工。

利用工艺及加工参数优化控制叶片的变形

(1)利用加工余量分配调整加工工艺,增强叶片加工刚性。叶片之所以产生加工变形,最主要原因就是其刚性较差,通过工艺手段使刚性增强也是控制叶片加工变形的有效手段之一。

(2)利用对称加工工艺和自适应夹具控制叶片残余应力变形。一般情况下,叶片均采用单面铣削加工工艺,即在半精加工和精加工工序中,先加工叶盆或叶背,之后再进行另一面的加工。采用这种加工工艺,由于叶盆、叶背型面的加工表面残余应力处于非平衡状态,极易导致叶片型面产生弯扭变形。

(3)通过工艺参数优化减小叶片的变形。为了弥补叶片过定位装夹和辅助支撑对叶片变形控制的不足,并进一步降低叶片轮廓的加工误差,研究人员对其他变形控制辅助工艺以及加工工艺过程和参数优化进行了深入研究和优化,在叶片加工刚性相对不变的情况下,进一步控制叶片的变形。在其他加工条件和辅助工艺既定的情况下,加工参数优化是其他变形控制手段的基础,只有对叶片加工参数及工艺条件进行较为充分的优化,才能使叶片的加工精度得到基本的保证,并为后续的变形控制奠定良好的基础。

无应力装夹原理

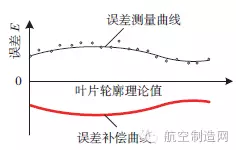

叶片综合误差补偿是目前应用较为广泛的叶片综合变形控制方式,其主要思路是利用理论分析及有限元模拟仿真、变形测量等手段得到叶片在稳定的加工工艺下的变形规律及分布情况,然后通过适当修改叶片的三维模型或刀具加工轨迹来实现误差补偿(如图6 所示),这种变形控制方式非常适合叶片的大批量生产。

反变形误差补偿示意图

采用电解加工控制叶片的变形

改变叶片的加工方式和加工原理也是控制叶片变形的有效方法。对于叶片加工来说,刚性弱是限制其精度提高的重要因素。因此,国内外研究者将化学铣削、电解加工等无应力材料去除加工技术应用到航空发动机叶轮叶片型面的加工领域。

化学铣削加工是利用化学腐蚀液对零件表面进行均匀腐蚀去除的一种无应力材料加工方法。在航空发动机叶片的加工领域内,主要应用于精密锻造后钛合金或高温不锈钢叶片表面“硬皮”的去除加工,提高叶片后期的机械加工性能,也可作为叶片型面的最终加工工序,提高加工表面质量。但是,化铣只是均匀去除叶片表面(或者局部表面)的一层材料,并不是通过控制叶片型面的变形来提高其轮廓精度。另一方面,化铣容易在钛合金叶片表面形成氢污染和晶间腐蚀现象,造成叶片不合格,航空企业目前也逐渐将化铣用于叶片锻造毛坯后的粗加工。

叶片全型面精密电解加工能够在加工过程中彻底避免叶片型面受到力的作用,从加工机理出发,彻底摒除了叶片弱刚性对其加工精度的影响;同时,加工表面不产生残余应力和加工硬化,也避免了叶片因加工表面残余应力而形成的无规律变形;另外,电解加工的材料去除率较高,尤其是针对切削性能较差的高性能材料来说,其加工效率高于铣削加工。

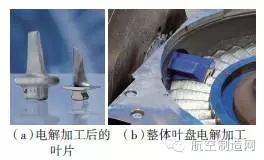

因此,国内外对于叶片全型面的电解加工进行了许多研究。叶身全方位电解加工技术于20 世纪80 年代成功地运用于美国GE 和英国Rolls-Royce 公司镍基涡轮叶片和钛合金压气机叶片的加工领域。德国MTU、Leistritz 公司也采用拷贝式电解加工工艺进行叶轮型面的整体加工,如图7 所示。英国的Amchem 公司已经生产出阴极斜向进给、轴向供液的叶片电解加工专用机床。

Leistritz 公司叶片和整体叶盘电解加工

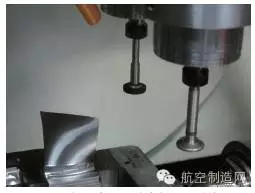

超硬磨料悬臂磨削加工叶片

势更为明显。超硬磨料的硬砂轮磨削加工方式以微量去除、磨削力连续、难加工材料加工性能优异等特点很好地适应了发动机高性能叶片精密加工的需要。多轴联动硬砂轮磨削加工已经在国际上多家重要的发动机制造公司得到了应用,如美国Pratt & Whitney、德国MTU、英国Rolls-Royce 等。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号