在半导体技术飞速发展的今天,大尺寸晶圆的高效制备成为推动行业进步的关键因素。而在众多半导体材料中,金刚石凭借其超宽禁带、高击穿电场、高热导率等优异电学性质,被视为 “终极半导体”,在电真空器件、高频高功率固态电子器件领域极具应用潜力。

然而,金刚石的高硬度和生长速率低、尺寸小等问题,限制了其在大尺寸晶圆制备中的应用。今天,我们就一同深入探究大尺寸金刚石晶圆复制技术的发展现状与未来趋势。

常规半导体复制技术大盘点

在半导体领域,晶圆复制通常借助同质外延生长后切割,或基于异质衬底进行异质外延这两种方式实现批量生产。而半导体切割技术作为晶圆复制的关键环节,对晶圆及衬底表面质量影响重大。目前,常见的半导体切割技术各有千秋:

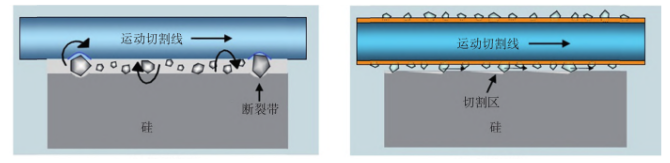

线切割技术:分为游离磨料多线切割和固结金刚石多线切割。前者利用多根高速运动的切割线带动切割液中的磨料切削材料,虽可多片同时生产,但材料损耗高达 40%,且切割液回收困难、污染环境;后者则是通过固结在切割线上的金刚石磨粒进行切割,切片效率高、污染小,却容易损伤晶圆。

切割原理示意图

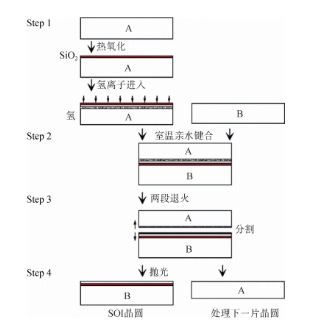

Smart-Cut 技术:该技术通过向材料注入大剂量氢离子形成受损层,再经晶圆键合、退火、抛光等步骤获取晶圆。它能生产多种异质晶圆,对晶圆损伤小、生产的晶圆质量高,但对材料和实验环境要求苛刻,生产稳定性欠佳。

智能切削流程示意图

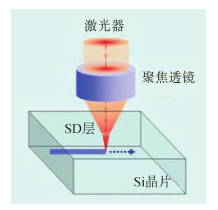

激光隐形切割技术:利用可透射波长激光在材料内部聚焦形成改质层,随后使材料分离并加工表面。其加工速度快、精度高、稳定性好,几乎无材料损耗,能有效解决普通激光切割的诸多问题,在大尺寸金刚石切割领域颇具发展潜力。

激光隐形切割示意图

金刚石晶圆复制技术的探索之路

目前,金刚石晶圆制备主要有基于异质衬底的异质外延生长和基于拼接等方法的同质外延生长这两种途径。而基于同质外延的金刚石晶圆复制技术多借助离子注入技术,此外,激光隐形切割技术在金刚石复制方面也有了初步成果。这两种复制技术有效规避了传统激光切割高损耗的问题7。

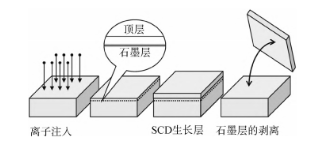

离子注入剥离金刚石:1992 年,Parikh 等人首次提出金刚石剥离技术,通过离子注入、退火和刻蚀等处理,成功完成了小尺寸金刚石的剥离。此后,该技术不断改进,如调整外延生长厚度、采用电化学刻蚀等实现定向剥离。

离子注入时,离子在金刚石晶体中形成受损层的过程遵循射程理论。研究发现,存在临界剂量和缺陷密度阈值,达到这些条件,受损层才能形成可刻蚀的石墨层实现剥离。目前,离子注入剥离技术在大尺寸、超薄金刚石制备方面取得了一定进展,还能降低衬底表面粗糙度,实现衬底重复利用。但该技术需要高能离子注入,设备成本高、注入面积受限,产业化推广面临挑战。

离子注入剥离金刚石流程图

激光剥离金刚石:原理与激光隐形切割半导体类似,利用飞秒激光在金刚石内部形成石墨改质层,再通过退火、电化学刻蚀等步骤实现剥离。近年来,飞秒激光诱导金刚石石墨化的研究逐渐兴起,已有研究成功在金刚石内部制造出石墨微结构,并实现了单晶金刚石的剥离。国内北京科技大学团队利用飞秒激光在金刚石较深位置形成受损层,有望实现大尺寸金刚石晶圆的剥离,该方法能避免其他工艺的复杂问题,为大尺寸金刚石复制提供了新方向。

未来展望:激光剥离技术有望成主流

综合现阶段半导体晶圆复制技术与金刚石复制技术的发展情况,我们可以对大尺寸金刚石晶圆复制技术的未来发展方向进行展望。

由于金刚石的超高硬度,多数常规复制技术难以适用于它,而离子注入剥离和激光剥离技术成为处理超硬材料的有效手段。但离子注入对环境要求严格、加工时间长,现阶段无法实现高效率稳定生产;

激光剥离技术不仅能切割超硬的金刚石半导体材料,还具备高精度、高质量、低损耗等优势。虽然目前激光剥离在金刚石领域尚处于起步阶段,作用机制和剥离工艺有待完善,但随着技术的不断创新,它有望成为大尺寸金刚石晶圆复制的主流技术,为金刚石在各个领域的广泛应用提供有力支撑。

大尺寸金刚石晶圆复制技术的发展虽面临挑战,但前景广阔。随着研究的深入和技术的突破,我们有理由相信,未来金刚石在半导体领域将发挥更大的价值,为科技发展注入新的活力。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号