金刚石应用于半导体产业,在高频高压条件下具有广泛且不可替代的应用优势和前景,被认为是制备下一代高功率、高频、高温及低功率损耗电子器件最有希望的材料,被业界誉为“终极半导体”。基于业界长期的研发活动,如今金刚石半导体已经开始逐步迈向实用化。然而,金刚石作为硬脆难加工材料的典型代表,目前,切割金刚石的主要方式有水刀切割、电火花切割和激光切割。

激光切割作为一种精密的加工方法,几乎可以切割所有的材料,激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。

尽管金刚石对半导体行业具有吸引力,但由于缺乏有效地将其切成薄片的技术,其应用受到限制。因此,金刚石晶片必须一个接一个地合成,这使得制造成本对于大多数行业来说都过高。

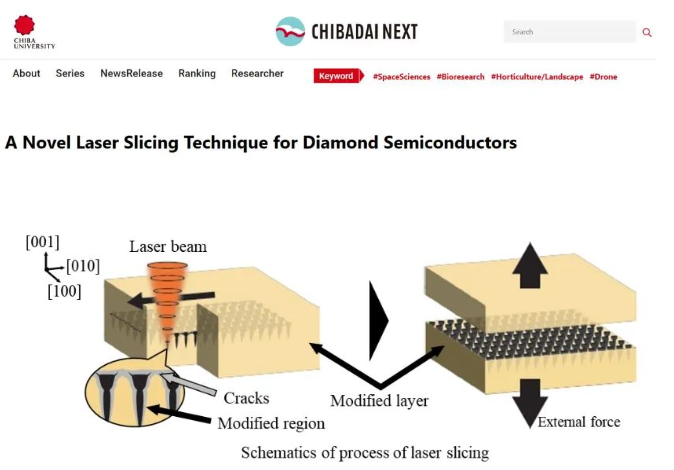

当地时间周二,由日本千叶大学官网发布消息,该校工程研究生院Hirofumi Hidai教授领导的研究小组找到了解决这个问题的方法。他们使用了一种新型激光切片技术,使用激光脉冲将金刚石切割成薄片,号称“为下一代半导体材料铺平了道路”。可用于沿最佳晶体平面干净地切割金刚石,从而生产光滑的晶圆。

▲ 图源日本千叶大学官网

包括金刚石在内的大多数晶体的性质都沿着不同的晶面变化,这些晶面是包含构成晶体的原子的假想表面。虽然人们可以轻松地沿着表面切割金刚石。然而,切割时会沿着解理面产生裂纹。例如,可以容易地沿着{111}表面切割金刚石。然而,切割{100}是具有挑战性的,因为它也会沿着{111}解理面产生裂纹,增加切口损失。

为了防止这些裂纹传播,研究人员开发了一种新的金刚石加工技术,激光不会将金刚石切割成晶圆网格,而是将短激光脉冲聚焦在材料内狭窄的锥形体积上。Hidai教授解释道,集中激光照射将金刚石转化为密度低于金刚石的无定形碳。由此产生的金刚石结构中密度较低的网格线为裂纹的传播提供了预定义的断裂面。

研究人员表示,一旦金刚石经过上述处理,就很容易分离出规则形状的金刚石晶片,为后续的制造工作做好准备。

总的来说,这项技术是使金刚石成为下一代半导体材料的关键一步。对此,Hidai教授表示,金刚石切割能够以低成本生产高质量的晶圆,是制造金刚石半导体器件所不可或缺的。因此,这项研究使我们更接近实现金刚石半导体在社会中的各种应用,例如提高电动汽车和火车的功率转换率。目前,该成果已发表在《Diamond & Related Materials》上。

伴随全球半导体市场的升级,我国国内设备厂商也迎来新的发展机遇。半导体设备作为国产化的核心领域,对于中国半导体产业链安全具有重大意义。近年来,多重因素影响下,本土设备厂商验证与导入速度也在加快。其中 “切割”领域成为关注亮点之一。尤其是晶圆切割,激光的发展将进一步助力我国半导体国产化进程。

文章来源IT之家、全球前沿科学及网络信息,中国超硬材料网综合整理

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号