随着全球“碳中和、碳达峰”的进程加快,未来新能源汽车将逐步替代燃油车,而国内汽车行业也在新能源赛道上实现了弯道超车。目前新能源车型是国内乘用车出口的主力之一,在乘用车出口量中占比逐年提高。随着国内加大对于新能源车的推动力度,新能源汽车具备广阔的市场上升空间。而且渗透率上看,全球新能源汽车渗透率仍处较低水平,后市有进一步增加的空间。

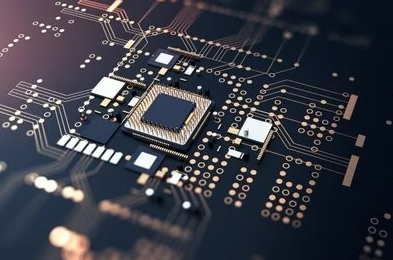

IGBT是新能源汽车驱动电机的核心器件,其对汽车电驱的效率、功率密度和可靠性起主导作用,堪称“汽车之心”。而温度特性是IGBT模块产品设计和可靠性评估的重要指标,为大幅提高其功率密度、散热性能与长期可靠性,高效的散热方案尤其重要。

IGBT (Insulated Gate Bipolar Transistor)全称“绝缘栅双极型晶体管”,是由BJT(双极结型晶体三极管)和MOS(绝缘栅型场效应管)组成的复合全控型-电压驱动式-功率半导体器件,具有自关断的特征。对于电动车而言,IGBT直接控制驱动系统直、交流电的转换,决定了车辆的扭矩和最大输出功率等,能够提高用电效率和质量,具有高效节能和绿色环保的特点。

新能源汽车也逐渐向高续航发展,动力电池散热量增加,需要引入更高性能的导热材料来解决增长的散热问题。“高性能、高集成度、高增长率”的业界三大趋势对散热材料提出了更高需求,也驱动了高端散热材料需求的爆发。

以混合动力汽车为例,IGBT模块规格一般为600V~1200V/200A~800A,其自身发热量较大,而且其与电机、引擎等都在汽车前车仓内,空间密闭,热量集中,如果温度超过IGBT的结温125℃,则导致模块过热烧毁。因此散热一直是IGBT设计中的重中之重。众所周知,金刚石是目前已知热导率最高的物质。金刚石热导率可达2000W/m.k,是铜、银的5倍,又是良好的绝缘体,因而是大功率激光器件、微波器件、高集成电子器件的理想散热材料。在热导率要求1000~2000W/m.k之间,金刚石是首选以及唯一可选热沉材料。

此外,新能源汽车对超硬刀具特别是PCD刀具需求量很大,新能源汽车中部分零部件为铝合金和复合材料。PCD刀具在上述材料加工中有明显优势。目前新能源车处在快速发展的阶段,超硬刀具的需求相应也会增加。新能源汽车中电机壳、轴类零件、电池盒、差速器等部件均需要金刚石工具加工。

金刚石量子传感器可扩大电动汽车驾驶范围电动汽车的剩余行驶里程很难准确预测,目前的电池电流传感器无法准确预测电量。因为电动汽车的电池电流最高可达数百安培,而平均电流仅为10安左右,而普通传感器在保持数百安培的动态范围时,没有几十毫安的精度,所以充电状态必须以大约10%的模糊估计,这使得电池使用效率低下。

东京工业大学研究人员提出了一个解决电动汽车低效的方案。在《科学报告》(Scientific Reports)上发表的研究中,该团队报告了一种基于金刚石量子传感器的检测技术,该技术可以在测量电动汽车大电流时,以1%的精确度估计电池电量。

利用金刚石制成的金刚石量子传感器应用于新能源汽车,电流测量范围为±1,000 A,精度为10 mA,可以有效降低电动汽车的车载电池容量,并通过减轻重量等来改善功耗,将大大减少交通领域的 CO₂的排放量,助力全球节能减排绿色发展。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号