研究背景

随着电子元件日益小型化和集成化,功率密度迅速增加,近年来散热已成为限制电子系统性能的主要因素之一。高效热管理材料对于提高电子设备的工作寿命和使用可靠性至关重要。由于优异的导热性(600−1000W/(m·K))和合适的热膨胀系数(4−8×10-6/K),金刚石颗粒增强铜基(Cu/diamond)复合材料被认为是新一代热管理材料。

Cu/diamond界面对Cu/diamond复合材料的热性能起着决定性的作用。然而,Cu/diamond界面的固有缺陷限制了Cu/diamond复合材料获得高导热性。首先,Cu和diamond之间的化学亲和力较弱,而C元素在铜中的溶解度很小,导致未改性的Cu/diamond复合材料界面结合不良。其次,Cu和diamond的振动特性因其独特的键的性质而具有巨大的差异。通过金刚石表面金属化或金属基体合金化,在铜和金刚石之间引入了各种碳化物,并加入了碳化物形成元素,如B、Cr、Ti、Zr、Mo和W,以克服这些缺点。

为什么要碳化物?

解决Cu和diamond界面结合力较差的问题:碳化物既能与金刚石形成化学键,也能与铜形成固溶体,是界面间原子尺度的“粘合剂”和“填充剂”,有利于降低空气间隙带来的界面热阻,进而提升复合材料的热导率。

解决Cu和diamond振动差异巨大带来的振动不匹配问题:Cu和diamond都是晶体,其传热主要依靠晶格振动——声子。我们将两种材料的声子振动匹配比作“握手”,握手的频率一致了,能量的传递“通畅”了,传热效果自然提升。另外,Cu和diamond间的金属碳化物在复合材料制备过程中呈现元素过渡的状态,靠近金属一侧性质更接近金属、靠近金刚石一侧含C量更高,使整个碳化物中间呈“过渡”态,不至于性质出现阶跃。

为什么选择Cr、Mo、W、Ti?

界面相容是Cu/diamond界面结合提升的首要条件:为保证良好的界面结合,中间层的改性元素及其碳化物应同时与Cu和diamond有良好的相容性。Cr3C2、WC、TiC在1423 K时与Cu的润湿角分别为50°、17°、113°,低于1623 K时Cu和diamond的128°。

先进技术

时域热反射法(Time-domain thermal reflectance,TDTR)利用激光反射率测量温度响应,其测试数据是探测光束在不同延迟时间点的反射强度。材料温度变化影响其折射率,进而影响反射率,所以利用反射法测量反射率随时间的变化可以间接测量瞬态温度响应。加热激光通过一个固定频率的光电调幅器,然后聚焦到试样表面。探测激光通过一个可调光延迟线,聚焦到试样表面,利用光电传感器探测激光经过被测表面后的反射信号。

TDTR作为一种非接触式的测量技术,具有超高的时间、空间分辨能力,TDTR技术已经成为微纳尺度热输运领域的重要实验手段之一,可以直接原位测量Cu/diamond的界面热导,进而摆脱了使用理论模型或宏观热物性测试方法反推界面热导的不确定性。

图1 TDTR系统原理图

图2 TDTR系统实物图

研究成果

1. Ti中间层的碳化过程对Cu/diamond界面热导的影响

通过控制Cu/Ti/diamond的退火时间,使样品的Ti中间层实现了不同程度的碳化,通过TDTR进行界面热导测量。对于Cu/diamond,Cu/Ti/diamond,Cu/Ti/TiC/diamond,Cu/TiC/diamond样品结构,界面热导逐渐增大,在Ti完全成为TiC后界面热导达到最高。原位形成的TiC可同时改善Cu与diamond之间的界面结合和振动失配,有助于提高界面热导。与此同时,Ti中间层完全碳化比部分碳化的界面数目少,可减少界面声子散射对Cu与diamond界面热传输的影响,有利于提高界面热导。

图3 1073 K下不同退火时间的Cu/Ti/diamond样品结构

图4 Cu/diamond界面热导对Cu/diamond复合材料热导率的影响

2. TiC微观特性对Cu/diamond界面热导的影响

在Cu和diamond之间插入TiC中间层改善Cu和diamond的界面导热能力在理论上是可行的,然而实验结果表明界面热导是否改善与TiC中间层的结晶度和厚度密切相关,在Cu和diamond之间插入10 nm厚的晶态TiC可以使界面热导提升48%。然而,当TiC呈非晶态时,Cu/diamond的界面热导将会急剧恶化,这源自非晶TiC自身及非晶TiC/diamond较差的热传输性能。TiC的晶粒尺寸随退火时间变化,退火时间越长,晶粒尺寸越大。当TiC晶粒尺寸在34到74 nm之间变化时,Cu/TiC/diamond的界面热导对TiC的晶粒尺寸并不敏感。因为TiC的晶粒尺寸显著大于TiC的声子平均自由程(~ 3 nm ),所以晶界的声子散射效应对界面热导的影响非常有限。

图5 TiC在不同沉积温度下Cu/diamond的界面热导。沉积温度越高,TiC结晶态效果越好,界面热导随之增大。

图6 不同TiC晶粒尺寸下Cu/diamond的界面热导。退火温度越高,TiC晶粒尺寸越大。(a) 15 min。(b) 30 min。(c) 60 min。(d) Cu/diamond界面热导、TiC中间层平均晶粒尺寸与退火时间的关系。

3. Mo中间层碳化过程对Cu/diamond界面热导的影响

Ti为IVB族元素,金属在形成碳化物前后热导率基本一致;VIB族金属在碳化前后热导率差异较大,以VIB族的Mo为研究对象,探索另一族改性元素对Cu/diamond界面热导的影响。与Ti不同,Mo对diamond存在催化作用:退火温度较高时(>1073 K),Mo促进了金刚石表面的石墨化,在反应过程中除了形成Mo2C外还会形成Mo2C和富勒烯的混合层。此时由于伴随形成的富勒烯具有较低的热导率,引入大量的额外热阻,不利于界面热传输。相反,当Cu/Mo/diamond“三明治”结构的Mo中间层少量转变为Mo2C时会促进界面热传输,原因是少量Mo2C的存在除了可以调节Cu和diamond的振动失配外还会提高界面结合强度。

图7 不同退火温度下Mo/diamond样品的界面结构演变

图8 Mo/diamond经1173 K退火后界面的TEM和XPS表征,其界面出现了富勒烯结构。(a) Mo2C/diamond界面STEM-HAADF像。(b)图(a)中Mo2C/diamond界面EDS线扫图。(c) Mo2C/diamond界面HRTEM像。(d)富勒烯C 1s的高分辨XPS谱。

图9 不同退火温度下Cu/Mo/diamond的界面热导变化

4. Cr中间层在Cu/diamond界面热导中的影响

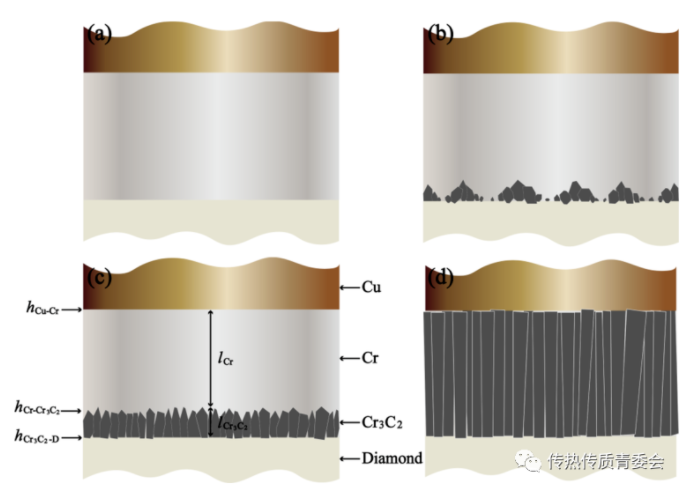

Cr与Mo同族,但并不存在催化作用。通过采用磁控溅射和控制保温时间的工艺制备Cr/diamond界面结构,控制Cr和diamond间的界面扩散并在界面处生成Cr3C2,保温时间发生变化时,Cr3C2的结构形态存在较大差异,如图10所示,随着保温时间增加,Cr3C2由不连续的碳化物薄膜不断长大,最终得到贯穿界面的连续碳化物层,提高了Cu/diamond的界面结合能力,调节了Cu和diamond间的声子失配,使界面热导显著增加。另外,由于Cr3C2的本征热导率比Cr低,随着Cr3C2中间层厚度的增加,界面热导值会逐渐下降。

图10 Cu/Cr/diamond样品中Cr在不同保温时间下的结构示意图。(a) 室温沉积。(b) 773 K。(c) 773 K保温0.5 h。(d) 773 K保温2h。

图11 Cr不同状态下Cu/diamond界面热导的TDTR测量值

5. W中间层在Cu/diamond界面热导中的影响

近年来,已经获得了高热导率为910和943W/(m·K)的Cu/W/diamond复合材料,这意味着W是Cu/diamond复合材料的理想碳化物形成元素。WC (63 W/(m·K))相对于其他金属碳化物的高导热性以及W在铜基体中的不溶性有利于W改性铜/金刚石复合材料的高导热率。然而,W的碳化物对Cu/diamond间的界面热导的影响仍不清楚。通过对Cu/W/diamond界面热导的实验测量和分子动力学计算,得到如下结论:少量W2C晶粒优先在金刚石表面成核,然后穿透W膜。W和W2C层的共存类似于通过金属基合金化制备的Cu/diamond复合材料中的不连续碳化物层。由于C在W和W2C中的低扩散速率,非晶碳层形成在W/diamond和W2C/diamond界面处。TDTR的测量结果表明,Cu/W-W2C/diamond结构的界面热导介于Cu/W/diamond和Cu/W2C/diamond之间。W2C的热导率低于W,导致Cu/W2C/diamond结构的界面热导较低。结果表明,减小碳化物层厚度和增加碳化物层覆盖率是提高Cu/diamond界面热导的有效途径。另外,MD模拟证明W2C/diamond的界面热导远高于Cu/diamond和W/diamond界面。PDOS的计算进一步证实,W2C与Cu和金刚石的振动匹配良好,因此可以弥补Cu和diamond之间较大的振动失配。

图12 W/diamond在1273 K下退火不同时间的STEM表征:(a) 低倍率STEM BF图像。(b) W/W2C界面的STEM-BF图像。(c) W−W2C/diamond界面的低倍率STEM-HAADF图像。(d) W−W2C/diamond界面的STEM-BF图像。(e) W/diamond 界面的STEM-BF图像。(f) W2C/diamond界面的STEM-BF图像。在W/diaomnd和W2C/diamond界面处形成非晶C层。退火180分钟的W/diamond样品:(g)低倍率STEM-BF图像。(h) W2C/diamond界面的STEM-BF图像。在diamond衬底上观察到连续的W2C膜,在W2C/金刚石界面处形成非晶C层。

图13 diamond衬底上W退火时间增加的形态演变示意图:(a) 沉积态, (b) 退火30分钟, (c)退火180分钟。

图14 TDTR测量和DMM预测了Cu/diamond的界面热导。

图15 Cu、W、diamond、W2C的声子态密度

总结与展望

Cu/中间层/diamond结构的界面热导与中间层的种类、厚度、结晶度、热导率、是否有催化作用等因素密切相关。中间层/diamond界面是提升Cu/中间层/diamond界面导热能力的关键。在碳化物形成过程中,其界面热导对中间层的厚度最为敏感,抛开其他因素,只考虑中间层的界面结合与振动匹配能力,若想保证Cu/中间层/diamond界面热导的提升,应保证在不削弱界面结合的情况下减薄碳化物中间层厚度。

未来可通过分子动力学模拟计算Cu/中间层/金刚石的界面热导,阐明不同种中间层对Cu/diamond振动匹配的提升作用和声子散射行为,揭示不同厚度层声子传输行为,与TDTR实验测量结合,深入理解中间层对Cu/diamond界面热导影响的作用与机制。

论文信息

[1] Chang G, Sun F, Duan J, et al. Effect of Ti interlayer on interfacial thermal conductance between Cu and diamond. Acta Materialia, 2018, 160: 235-246.

[2] Chang G, Sun F, Wang L, et al. Regulated interfacial thermal conductance between Cu and diamond by a TiC interlayer for thermal management applications. ACS Applied Materials & Interfaces, 2019, 11(29): 26507-26517.

[3] Chang G, Sun F, Wang L, et al. Mo-interlayer-mediated thermal conductance at Cu/diamond interface measured by time-domain thermoreflectance. Composites Part A: Applied Science and Manufacturing, 2020, 135: 105921.

[4] Liu X, Sun F, Wang L, et al. The role of Cr interlayer in determining interfacial thermal conductance between Cu and diamond. Applied Surface Science, 2020, 515: 146046.

[5] Zhang Y, Wang Z, Li N, et al. Interfacial thermal conductance between Cu and diamond with interconnected W−W2C Interlayer. ACS Applied Materials & Interfaces, 2022, 14:35215.

作者简介

孙方远,北京科技大学能源与环境工程学院副教授,硕士生导师,中国科学技术大学0413校友,中国科学院青年创新促进会会员,北京热物理与能源工程学会青年工作委员会委员。2014年获得中国科学院工程热物理研究所博士学位。长期致力于微纳米材料热物性方面的理论及实验研究,在科技部国家重大科学仪器设备开发专项及中科院科研装备研制项目的支持下,开发了具有高信噪比的双波长飞秒激光TDTR系统,目前已商用化,技术达到国际先进水平,申请相关发明专利7项。针对微观热输运性质进行了大量研究,主要包括纳米薄膜材料热导率,金属/金刚石界面、有机/无机复合材料界面导热,极低温条件和超高压(GPa级)条件下热输运等,相关成果发表在Advanced Materials、Nano Energy、ACS Nano及Acta Materialia等期刊,已发表SCI论文30余篇。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号