索引

1. 单晶金刚石的微波等离子体刻蚀处理

2. 基于溶胶凝胶的大尺寸金刚石单晶衬底化学机械抛光

3. 等离子体辅助抛光中抛光压力和旋转速度对单晶金刚石材料去除机理的影响

4. 单晶金刚石位错分析

5. 大尺寸单晶金刚石磨抛一体化加工研究

1、单晶金刚石的微波等离子体刻蚀处理

应用于超高电压和高温环境下的金刚石器件要求金刚石单晶具有低表面粗糙度和低缺陷密度。据报道,高温高压金刚石缺陷密度约为 105 cm-2 量级,CVD 金刚石缺陷密度约为 105 ~ 107 cm-2 量级。在金刚石单晶缺陷密度和缺陷分布分析检测方面,与其他方法相比,等离子体刻蚀能有效确定缺陷种类、缺陷密度以及缺陷分布。等离子体刻蚀对同质外延金刚石单晶的质量有很大影响,使用该方法处理后不仅改变了晶体表面化学成分,也改变了表面结构。不同等离子体刻蚀的刻蚀速率和晶体表面变化也是不同的。近期,山东大学徐现刚教授、彭燕副教授研究团队研究了氢气和氢氧混合气体等离子体对 HTHP IIa、HTHP Ib 和 MPCVD(100)金刚石表面的刻蚀速率、刻蚀激活能以及刻蚀后的金刚石表面形貌的影响。采用 XPS 研究了刻蚀后金刚石表面的化学基团。相关研究成果以“Microwave plasma etching treatment for single crystal diamond”为题发表在Journal of Electronic Materials上。

摘要:

本文中,研究人员详细研究了采用 H2 和 H2/O2 微波等离子体对高温高压(HTHP)和微波等离子体化学气相沉积(MPCVD)单晶金刚石的刻蚀处理。在 900~1300°C 的衬底温度内,分别测量了 IIa 型 HTHP 金刚石(HTHP IIa)、Ib 型 HPHT 金刚石(HTHP Ib)和 MPCVD(100)表面在 H2 和 O2/H2=2% 等离子体中的刻蚀速率。根据 Arrhenius 公式,HTHP IIa、HTHP Ib 和 MPCVD 的活化能(Ea)分别为 59.40±5.48 kcal·mol–1、68.18±6.40 kcal·mol−1 和 48.12±2.89 kcal·mol-1。通过 X 射线光电子能谱仪、激光扫描共聚焦显微镜和原子力显微镜对蚀刻表面进行了表征分析。结果表明,平底坑形态随刻蚀时间的变化而变化。此外,研究人员还研究了使用不同 O2/H2 比等离子体刻蚀时尖底凹坑的形貌和尺寸。

文章信息:

X. T. Han, Y. Peng, X. W. Wang, et al. Microwave plasma etching treatment for single crystal diamond. J. Electron. Mater., 2022, 51(9): 4995-5004.

DOI: 10.1007/s11664-022-09735-z

2、基于溶胶凝胶的大尺寸金刚石单晶衬底化学机械抛光

金刚石被认为是终极半导体材料。近年来, MPCVD 技术的发展使大尺寸单晶金刚石的制备成为可能,如通过异质外延生长获得直径为 92 mm 的 CVD 单晶金刚石,以及通过马赛克拼接法制备英寸级单晶金刚石等研究均有众多报道。使用马赛克拼接法时需要金刚石表面的粗糙度极低且缺陷极少,然而金刚石硬度高、化学稳定,高精密抛光一直是一个难题。与单纯的机械抛光相比,使用化学机械抛光可以获得低缺陷、低粗糙度的单晶金刚石表面,但同时获得高去除速率和低表面粗糙度是化学机械抛光需要解决的重要问题。近期,华侨大学陆静教授研究团队在溶胶凝胶中添加氧化铜,并采用由溶胶凝胶板和高分子纤维组成的半固定磨料抛光盘研究了大尺寸单晶金刚石的化学机械抛光,相关研究成果以“Mechanical chemical polishing of large-size single-crystal diamond substrates with a sol-gel polishing tool”为题发表在Journal of Manufacturing Processes上。

摘要:

为了有效加工大尺寸单晶金刚石(SCD)衬底,研究人员提出了一种利用机械作用诱导化学反应进行 SCD 抛光的方法。在本文中,利用溶胶-凝胶技术制备了一种适用于高速抛光的新型半固定磨料抛光工具。选择单一金刚石磨料以及金刚石和氧化铜的混合磨料用于 SCD(100)平面抛光。抛光 2.5 h 后,SCD 的表面粗糙度 Ra 从 ~80 nm 降低到 ~9 nm。测量材料去除率(MRR)后发现混合磨料的抛光性能更优越。此外,使用混合磨料抛光后,SCD 表面/次表面上的非晶碳含量显著低于使用单一金刚石磨料抛光的样品。上述结果表明,金刚石磨料对 SCD 表面的刮擦导致碳转变为无定形碳,之后再与氧化铜粉末反应。磨损碎屑形态表明:在使用单一金刚石磨料抛光时,SCD 的表面材料以片状形式剥落;而使用混合磨料抛光时,SCD 的表面材料通过化学反应和轻微粉碎后以渣状形式去除。混合磨料抛光的材料去除工艺为:金刚石碳→机械去除→非晶碳→氧化铜反应→铜+一氧化碳,这是一种典型的化学机械抛光过程。实验证实机械作用和化学反应的协同效应可以提高材料去除率,并产生更光滑的表面,减少对 SCD 表面的损伤,这将为大尺寸 SCD 精密加工提供参考。

文章信息:

H. L. Wen, J. Lu, S. Xu, et al. Mechanical chemical polishing of large-size single-crystal diamond substrates with a sol-gel polishing tool. J. Manuf. Process., 2022, 80, 210-219.

DOI: 10.1016/j.jmapro.2022.05.048

3、等离子体辅助抛光中抛光压力和旋转速度对单晶金刚石材料去除机理的影响

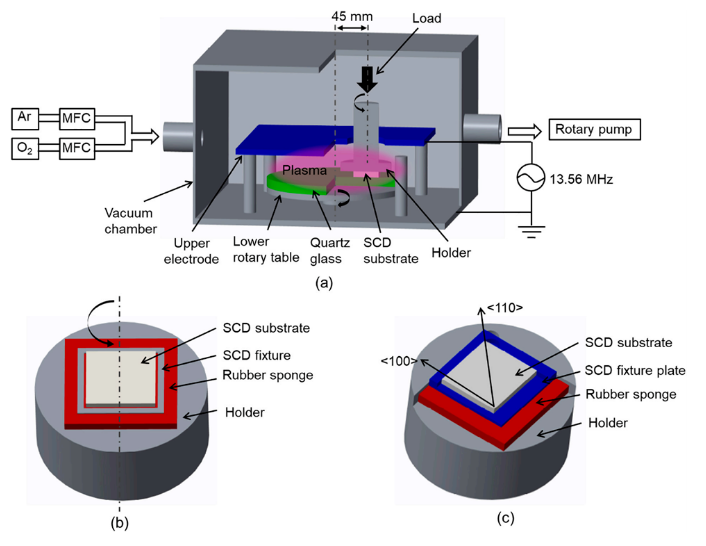

单晶金刚石的应用离不开高平整度表面的加工。单纯采用金刚石颗粒磨料加工单晶金刚石虽可获得高的材料去除率,但是金刚石表面损伤层较深,表面缺陷较多。为了解决此问题,机械、化学和热学组合作用的多种抛光技术迅猛发展。最理想的单晶金刚石抛光技术要求能有效去除金刚石的粗糙表面,又不产生损伤,且表面不产生非金刚石残余污染。采用等离子体辅助抛光法结合软石英玻璃抛光盘成功实现尺寸为 20 mm × 20 mm 的马赛克拼接单晶金刚石抛光,材料去除率为 13.3 μm/h,表面粗糙度小于 0.5 nm。虽然等离子体辅助抛光效果较好,但是施加压力和旋转速率对材料去除机理的影响尚不清楚。近期,日本大阪大学 Kazuya Yamamura 研究团队对该问题进行了系统的研究,相关研究成果以“Effects of polishing pressure and sliding speed on the material removal mechanism of single crystal diamond in plasma-assisted polishing”为 题发表在Diamond & Related Materials上。

摘要:

等离子体辅助抛光(PAP)适用于单晶金刚石(SCD)衬底的高效、高质量加工。本文系统地研究了在 PAP 过程中施加在 SCD 基板上的抛光压力和抛光板与 SCD 基板之间的相对运动速度对 SCD 材料去除机理的影响。较高的抛光压力或相对运动速度会导致 SCD 衬底的材料去除率(MRR)较高,最高达 5.3 μm/h。扫描白光干涉仪(84 μm × 84 μm)和原子力显微镜(5 μm × 5 μm)测试表明,在低抛光压力(如 62.5、81.3 kPa)下获得了无表面织构的原子尺度光滑表面以及最低的粗糙度 0.3 nm(84 μm × 84μm)。相应地,在62.5 kPa的低抛光压力下,沿 <100> 和 <110> 方向的 MRR 几乎相同,说明材料去除率为各向同性。在高抛光压力(如 143.8、246.9、350.0 kPa)下进行 PAP,晶体表面粗糙度较大,存在沿<100>方向沟槽带。在 246.9 、350.0 kPa 两个高抛光压力下,PAP 沿 <100> 方向的 MRR 比 <110> 方向分别快约 11 倍和约 12 倍,所以此条件下材料去除率为各向异性。此外,扫描透射电子显微镜和角分辨 X 射线光电子能谱测试表明,在 PAP 抛光的 SCD 表面不存在损伤或非金刚石层。然而,随着相对运动速度的变化,施加到 SCD 衬底的抛光压力相同时,Sq 粗糙度几乎保持恒定。

文章信息:

N. Liu, K. Sugimoto, N. Yoshitaka, et al. Effects of polishing pressure and sliding speed on the material removal mechanism of single crystal diamond in plasma-assisted polishing. Diam. Relat. Mater., 2022, 124, 108899.

DOI: 10.1016/j.diamond.2022.108899

4、单晶金刚石位错分析

三维晶界、二维层错、一维位错和零维点缺陷等晶体学缺陷是单晶金刚石在应用中存在的重要问题。在众多缺陷分析技术中,X 射线形貌学是一种可以有效检测晶界、层错和位错缺陷的无损检测方法。近期,日本关西学院大学 S. Shikata 研究团队采用 X 射线形貌学分析技术研究了两种高温高压单晶金刚石晶体(IIa 型 和 Ib 型)的位错缺陷,通过研究伯氏矢量确定位错类型,之后研究了这两种晶体的位错与高温高压生长条件之间的关系。相关研究成果以“Complete analysis of dislocations in single crystal diamonds”为题发表在Diamond & Related Materials上。

摘要:

在本文中,研究人员使用 X 射线形貌测试技术分析了两种典型高压高温金刚石晶体 IIa 型和 Ib 型的位错,首次识别了两种晶体所有位错的伯氏矢量。对于 IIa 型晶体,试验证实有高达 84% 的位错具有 <101> 矢量;对于 Ib 型晶体,有高达 71% 的位错具有 <112>、<121>和 <211> 矢量。在 c 轴分量上为零的 [110] 和 [1-10] 都是主要的伯氏矢量。IIa 型和 Ib 型晶体的位错类型主要为刃型位错,分别约为 47% 和 65%。此外,在 IIa 型晶体上观察到了 60° 和 73° 螺旋位错,在 Ib 型晶体上观察到了30°、35° 和 73° 类型的螺旋位错。本文对金刚石单晶位错的研究将为金刚石生长和位错的抑制提供重要依据。

文章信息:

Y. Sato, K. Miyajima, S. Shikata. Complete analysis of dislocations in single crystal diamonds. Diam. Relat. Mater., 2022, 109129.

DOI: 10.1016/j.diamond.2022.109129

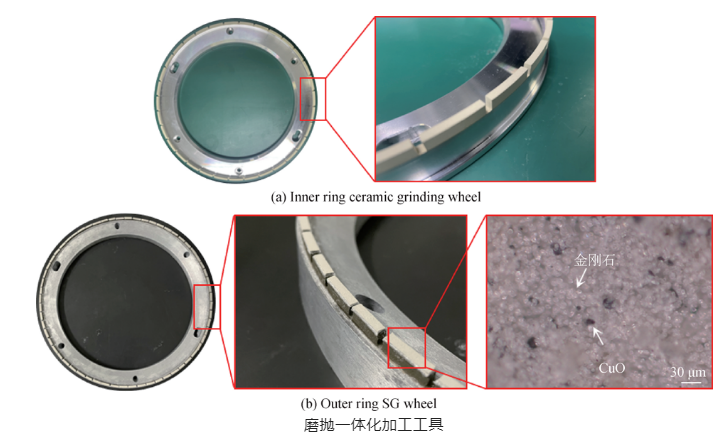

5、大尺寸单晶金刚石磨抛一体化加工研究

《人工晶体学报》2022 年第 5 期发表了来自华侨大学陆静教授研究团队的研究论文“大尺寸单晶金刚石磨抛一体化加工研究”。本文中,研究人员在加工金刚石晶片过程中引入硬质金刚石磨料与活性 CuO 粉末的混合磨料,以期实现金刚石硬质磨料诱导下的化学反应抛光金刚石晶片。同时,为了实现金刚石晶片的高效、高质量加工,研究人员基于工件自旋转平面磨削、抛光一体化的技术,在一道加工工序中同时实现陶瓷砂轮的磨削与溶胶-凝胶抛光轮的抛光,为大尺寸 CVD 单晶金刚石的工业化生产提供思路。

磨抛一体化加工工具

摘要:

金刚石因其具有优异的物理性质被视为下一代半导体材料,然而极高的硬度、脆性和耐腐蚀性导致其加工困难,尤其是对于大尺寸的化学气相沉积(CVD)单晶金刚石(SCD)晶片而言,目前仍缺乏一种高效、低成本的磨抛加工方法。在本文中,研究人员提出一种基于工件自旋转的同心双砂轮磨抛一体化加工技术,在一次装夹中,先采用金刚石磨料的陶瓷内圈砂轮磨削单晶金刚石晶片表面,将其迅速平坦化,后采用金刚石与活性 CuO 粉末混合磨料的外圈溶胶-凝胶(sol-gel,SG)抛光轮抛光单晶金刚石晶片表面,使其在较短时间内完成从原始生长面(Sa 约为 46 nm)到原子级表面精度(Sa < 0.3 nm)的加工。在磨削加工过程中,硬质金刚石磨料的陶瓷内圈砂轮高速划擦金刚石晶片表面,在强机械作用下获得较大的材料去除率以及纳米级的光滑单晶金刚石表面,同时引起进一步的表面非晶化。在 SG 抛光轮加工过程中,硬质金刚石磨料高速划擦单晶金刚石表面形成高温高压环境后,进一步诱导活性 CuO 粉末与单晶金刚石表面的非晶碳发生氧化还原反应,实现反应抛光。磨抛一体化的加工技术为晶圆级的单晶、多晶金刚石的工业化生产提供借鉴。

文章信息:

温海浪, 陆静, 李晨, 等. 大尺寸单晶金刚石磨抛一体化加工研究[J]. 人工晶体学报, 2022, 51(5): 941-947.

文章链接:

http://rgjtxb.jtxb.cn/CN/Y2022/V51/I5/941

编译丨赵呈春

编辑丨丁梦梦

本期编译

赵呈春,博士,副研究员,博士生导师。现任中国科学院上海光学精密机械研究所激光晶体研究中心副主任。任《人工晶体学报》青年编委,《应用技术学报》青年编委,中国稀土学会稀土晶体专业委员会委员。主要从事激光晶体和金刚石的生长及其应用研究,以第一作者/通讯作者发表 SCI 论文 20 余篇,获授权发明专利 8 项。作为主持人、课题负责人承担国家自然科学基金面上项目、JKW 领域基金、国家重点研发计划、国家自然科学基金区域创新发展联合基金等项目。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号