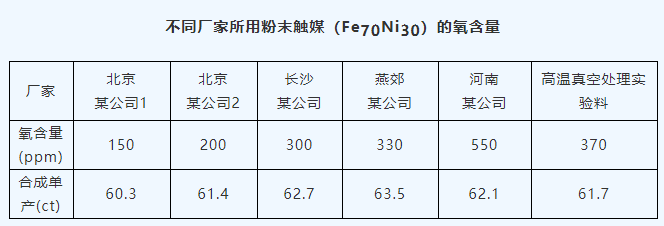

一、不同氧含量的粉末触媒(以Fe70Ni30为例)合成单产对比

下表所示为曾经国内不同厂家所用粉末触媒氧含量的测试结果及对应的合成单产。由表可以看出,除河南某公司所用触媒氧含量较高外,其余厂家所用触媒的氧含量基本都控制在300ppm左右甚至于200ppm以下。由各厂家触媒所得金刚石的单产来看,都集中在60-64ct之间,而且单产随着氧含量的增加还稍有提高。在本文中经高温真空处理后的氧含量为370ppm,对应的单产为61.7ct。考虑到各触媒中微量元素的差异对合成效果的影响,可以认为当粉末触媒中的氧含量在550ppm以下范围波动时,对触媒催化活性的影响不大,同时氧含量的增加没有对金刚石的单产造成影响,即氧含量在此范围内时不会对金刚石的成核产生抑制作用。

二、 氧对粉末触媒合成金刚石的影响

我们知道,氧在粉末触媒颗粒中主要是通过与触媒生成氧化物进而影响其晶格常数、与石墨的湿润性、碳的扩散和运输能力以及合成环境(压力、温度)等来影响合成金刚石的质量。究其原因可能有以下两个方面:

1、一方面由于触媒合金中氧含量的增大,可能使其晶格常数增大而导致与触媒的选择原则不符;另一方面由于高熔点的Fe、Ni触媒元素氧化物以颗粒形态存在于触媒中,降低了触媒的活化能力和对碳原子的湿润性,减缓了碳的溶解和迁移率,使金刚石的成核、生长因碳原子供给不足而减缓,在相同的时间内,达不到相应的粒度和产量。特别是在合成过程中,扩散进入触媒中的碳原子有很强的活性,它可能与触媒中少量金属氧化物相互作用形成CO(C+[O]=CO↑+△H),一旦上述反应发生,对金刚石的生长将会产生很多不利的影响。首先由于气相CO 的产生使碳原子不能与触媒熔体很好的接触,破坏了晶体生长的连续性;其次,如果CO 的浓度过高会产生一个高压气相电阻层,使合成的加热电流不稳定。另外,CO 的出现还会使腔体内出现一个不稳定的压力场,而金刚石成核和生长的驱动力来源于体系中石墨-金刚石的自由能差,这个差值又与过剩压成正比。因此,体系中将会出现一个不稳定的金刚石晶体生长温度场压力场,从而不利于生成晶形完整、抗压强度高的金刚石晶体。

2、由上表可知有些厂家所用的Fe70Ni30粉末触媒中氧含量甚至低至150ppm,那么氧含量的降低是否能够相应的提高合成金刚石的质量呢?我们认为不然。其理论根据是:由于不同的触媒金属其电子结构即d 带空穴的多少不同,而d 带空穴的多少与触媒的活性有直接关系。d 带空穴越多,吸附能力就越强,解吸也就越困难,对于催化过程来说,其催化活性就越小;反之,d 带空穴越少,其催化活性也越小,因此触媒金属的催化活性与所用的触媒金属和氧含量两方面都有关系,两者之间的配比应该有一最佳值。对于Fe70Ni30粉末触媒来说,由于Fe 的d 带空穴电子数为2.22,相对于Co(1.71)和Ni(0.6)来说相对较大,因此相对于Ni基触媒来说,Fe基触媒的氧含量高一点可能更有利于提高其触媒活性。

三、高温真空处理对粉末触媒合成棒氧含量的影响

上文已述,在人造金刚石的合成过程中,进入触媒中的氧原子有很强的活性,对金刚石的生长将会产生很多不利的影响。该反应能否进行,依据压力和热力学条件而定,增大压力能使反应向左进行,升高温度能使反应向右进行。合成金刚石是在一定的高温高压条件下进行的,在合成的初始阶段,温度较低,反应并不明显,随着温度的升高和触媒中溶解碳的浓度不断提高及活性增强,反应就有可能进行,至于反应的起始温度,则取决于氧含量和其它杂质的影响。

在本文实验所用触媒粉末中,未经处理前的Fe粉中氧含量高达1.46%,Ni粉中的氧含量也有0.26%,按照文献所述,如此高的氧含量在合成前如不进行还原处理,则不可能合成出金刚石。然而经过高温真空处理后各种配比的合成棒都能得到不同产量的金刚石,这表明本实验前对粉末触媒合成棒的高温真空处理工艺能够有效调节触媒中的氧含量,使之调整到适宜于Fe基触媒合成金刚石的范围内,而不是尽可能的降低粉末触媒中的氧含量。原因有两个方面:

1、当触媒中的氧含量将低到一定值时,如果继续高温真空处理会使除氧过程变得非常缓慢,使成本提高。

2、由于Fe的d空穴数较Ni、Co大,触媒中的氧可以起到调节触媒催化活性的作用。

上述分析同时还给我们一个信息,就是在粉末触媒的生产过程中可以适当降低对其氧含量的要求,因为即使在雾化制粉中将粉末中的氧含量控制在一个很低的水平,在触媒的保存及运输使用过程中不可避免的会被一定程度的氧化,而且在雾化制粉时将粉末中的氧含量控制在数百ppm以内对雾化制粉设备的要求较高,使雾化制粉的成本大幅提高,而高温真空处理可以有效的除去粉末中的氧,这样触媒粉末的生产成本就能够大幅降低。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号