PDC复合刀具材料是由0.5~0.7mm厚的聚晶金刚石层在高温高压下使其牢固地和硬质合金衬底结合的一种超硬复合材料。

作为刀具切削刃的聚晶金刚石(PCD)层,其本身具备着高硬度和高耐磨性、高热硬性;作为起支撑作用的硬质合金村底,它本身具有较高的强度,一定的抗冲击韧性和导热性,热膨胀系数小等优点,因此以这种复合超硬材料作为刀具材料具有以下优点:

1、提高刀具的耐用度

2、提高被加工工件的加工质量

3、能切削高硬度工件

4、能加工特种有色金属

5、具有较好的经济性

用它制成的刀具在切削加工应用中,其切削效果远高于硬质合金、陶瓷、甚至天然单晶金刚石刀具,其加工经济性也愈来愈受到用户的欢迎。但是在实际应用中能否发挥其材料本身的优越性,还要看其刀具的加工水平,刀具几何角度选择的合理性及正确的使用方法,只有掌握了刀具制造及使用技术,才能更好地解决切削加工中的难题。

· 以下简单介绍一下PDC 刀具的制造过程:

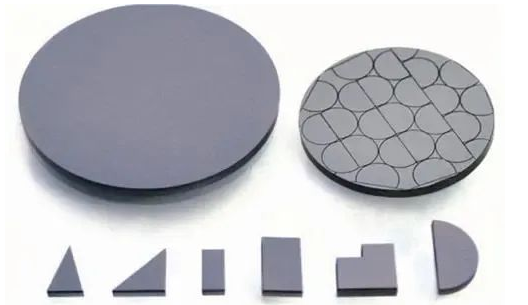

PDC刀具的制造过程见下图。

1、 PDC复合刀具材料的制造

由天然或人工合成的金刚石粉末与结合剂(其中含钴,镍等金属)按一定比例在高温(1000~2000℃)高压(5~10GPa)下烧结在硬质合金基体上而成。在烧结过程中,金刚石晶体以共价键形式形成D-D结合的骨架结构,以Fe、Co、Ni、TiC、SiC等为主要成分的结合剂镶嵌于金刚石D-D结合骨架结构的问隙。通常PDC复合片制成固定直径和厚度的圆盘,还需对烧结成的PDC复合片进行研磨抛光处理及其他相应的物理、化学处理。

2、 PDC刀片的加工

PDC刀片的加工主要包括PDC复合片的切割、刀片的焊接、刀片刃磨等步骤。将PDC复合片切割成各种形状的刀片钎焊在刀杆上;然后开刃和刃磨刀尖圆弧。其中PDC刀具的前面均要求采用研磨抛光方法,将PDC表面研磨成镜面(Ra≤50mm),以保证尽量减少积屑瘤的生成并能使切屑顺利排出。一般情况下,PDC刀具材料或切割的标准刀片其聚晶金刚石层已经研磨成抛光面,因此PDC刀具制造时一般前面不再研磨抛光处理。

(1) PDC复合片的切割

由于PDC复合片具有很高的硬度和耐磨性,因此必须采用特殊的加工工艺。目前,加工PDC复合片主要采用电火花线切割加工,激光加工、超声波加工、高压水射流等几种加工工艺方法。在上述加工方法中,电火花加工效果较佳,PCD层中金属结合剂的存在使电火花加工复合片成为可能。在有工作液的条件下,利用脉冲电压使靠近电极金属处的工作液形成放电通道,并在局部产生放电火花,瞬间高温可以使聚晶金刚石熔化、脱落,从而切割成所要求的三角形、长方形或正方形的刀头毛坯。电火花加工PDC复合片的效率及表面质量受到切削速度、PCD层粒度、PCD层厚和电极质量等因素的影响,其中切削速度的合理选择十分关键。试验表明,增大切削速度会降低加工表面质量,而切削速度过低则会产生“拱丝”现象,并降低切割效率。增加PCD层厚度也会降低切割速度。

(2) PDC刀片的焊接

PDC复合片与刀体的结合方式除了采用机械夹固和粘结方法外,大多是通过钎焊的方式将PDC复合片压制在硬质合金基体上。焊接的方法主要有激光焊接、真空钎焊、高频感应钎焊等。目前投资少成本低的高频感应加热钎焊在PDC刀片焊接中得到广泛应用。在刀片焊接过程中,焊接温度、焊剂和焊接合金的选择将直接影响焊接后刀具的性能。在焊接过程中,焊接温度的控制十分重要。

由于PDC材料本身的耐热性较差,焊接温度不宜超过700℃,时间不宜过长,但又必须要达到一定的焊接强度。PDC刀坯材料本身的价格较贵,从成本角度考虑,应尽可能减小刀坯材料,过小的刀坯就要求其焊接强度更高。大部分刀坯有效焊接面积均在10mm2以下,因此焊接强度必须保证在120MPa(剪切强度)以上。实践证明焊料中的含银量不宜低于40%,才能同时满足低温和高强度这两方面的要求。焊接前的表面应经超声波或其他净化处理,并进行仔细的清洗以去除表面油污、氧化等影响焊接强度的杂质。焊接后要谨慎地缓慢冷却,以减小PDC因热应力过大而造成分层。国外高频焊接多采用自动焊接工艺,焊接效率高、质量好、可实现连续生产;国内则多采用手工焊接,生产效率较低,质量也不够理想。

(3) PDC刀片的刃磨

聚晶金刚石的高硬度使其材料去除率极低(甚至只有硬质合金去除率的万分之一)。目前,PDC刀具的刃磨工艺主要采用树脂结合剂金刚石砂轮进行磨削。由于砂轮磨料与PCD层之间的磨削是两种硬度相近的材料间的相互作用,因此其磨削规律比较复杂。对于粗粒度、低转速砂轮,采用水溶性冷却液可提高PCD层的磨削效率和磨削精度。

砂轮结合剂的选择应视磨床类型和加工条件而定。由于电火花磨削技术(EDG) 几乎不受磨削工件硬度的影响,因此采用EDG技术磨削PDC有较大的优势。某些复杂形状PDC刀具(如木工刀具)的磨削也对这种灵活的磨削工艺具有巨大需求。随着电火花磨削技术的不断发展,EDG技术将成为PDC磨削的一个主要发展方向。同PDC的磨削抛光工艺一样,PDC刀具的刃磨技术也可采用上述两种技术工艺的组合,即先采用电火花刃磨(EDG), 然后采用树脂结合剂刃磨。值得注意的是PDC刀具的最终刃磨是在专用的金刚石砂轮工具磨床上进行的。

参考文献:《PDC超硬复合刀具材料及其应用》邓福铭,陈启武著

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号