在高温高压条件下,在石墨向金刚石进行相转变的过程中,加入一些材料使得金刚石的相变活化能和合成温度压力显著降低,这样的材料称为人造金刚石触媒材料,简称触媒材料或触媒。

1、触媒材料的发现

从1950年开始,美国G.E公司就对人造金刚石展开研究。以Bundy、Hall、Strong带领的研究小组历时2年,经过无数次失败后,终于成功合成出了人造金刚石。Hall对当时实验作了记录:“做FeS试样与碳混合的实验时,因购入的FeS试样质量不好,在偶然情况下使用含Fe量较多的试料,结果因Fe的触媒作用,居然能合成出金刚石”。这是人们有意识的利用触媒来合成金刚石的开始。

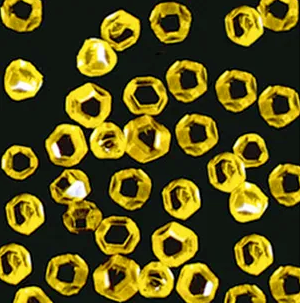

第一次合成人造金刚石的实验成功是在一台450吨的液压机上进行的,在触媒材料的参与下,合成金刚石的温度降到1200~1600℃,压力降至5~6GPa,使得由石墨合成金刚石的构想终成现实。触媒材料的出现,为人造金刚石的工业生产创造了切实可行的条件。

2、触媒材料的发展

1959年,H. P. Bovenkerk等人发表了有关人造金刚石用触媒材料的第一篇文章,指出铁、钴、镍、钌、铑、铱、锇、铂、铬、锰、钽及其合金可作触媒材料。1960年,Strong提出使用合金做触媒材料。优点是金刚石合成的温度和压力比纯金属更低,合成压力可从7000MPa降至5000MPa左右。1966年,Wakatsuki发现,Ti、Cu等合金作触媒能合成出金刚石,只不过合成的温度和压力稍高于Fe触媒的,1967年,Strong和Hanneman绘制了在压力为5700Mpa时的Ni-C的相图,此时石墨与金刚石的平衡温度为1570℃。G.E公司对Fe、Ni触媒合金做了大量工作,加入Cu、Si、Ge、Sn等低熔点金属后,可使金刚石的转变温度降低(1100~1200℃),且合成压力也降低。

由于金刚石的巨大商业价值以及其产品改良的困难性,金刚石的合成工艺及有关的资料一直是非公开的。50年代,美、英等几个人造金刚石生产国都对中国实行技术封锁。1960年,由郑州磨料磨具磨削研究所、北京通用机械研究所和地质科学院组成的试制组,经过反复试验,利用Ni-Gr合金为触媒材料,终于合成出中国第一颗人造金刚石,所得金刚石为透明晶体。

1964年,人造金刚石技术进入推广应用阶段,人们开始重视触媒材料的研制。由于两面顶压机有些技术问题较难掌握,且技术门槛高,因此中国自行研制了六面顶压机,并得到了广泛使用。触媒材料改用NiMn合金,随后几十种触媒材料被试制出来,如NiCo25、FeNi50、NiMn25Cu5Si5等。70年代初由郑州磨料所李植华和长沙矿冶研究院陈启武、刘树桢与方啸虎等人经过上百种配方的对比试验,终于选定了行业内曾经广泛使用的NiMnCo合金触媒。片状合金触媒材料因为其合成工艺稳定,因而NiMnCo片状触媒一度成为了行业中最广泛使用的片状合金触媒材料。其规格向大而薄的方向发展,而且触媒品种也逐步趋向系列化,不同要求,不同品质的金刚石可由不同的触媒来合成。

后来,一些文献还指出碱金属的碳酸盐(SrCO3,MgCO3,NaCO3及CaCO3),氢氧化物(Mg(OH)2,Ca(OH)2),硼化物(Na2B4O7),硫酸盐(CaSO4·1/2H2O)以及磷酸盐(NaPO3)等对石墨合成金刚石也具有很强的触媒作用,但要在比传统采用金属触媒合成金刚石时的压力和温度更高(7.7Gpa,1800℃)的热力学条件下,才能充分发挥触媒作用。使用无机盐与石墨共存的合成试验也得了金刚石。由此可见,有许多元素和化合物具备金刚石触媒的功能。

片状触媒工艺合成金刚石已然成为历史,粉末触媒工艺合成金刚石的研究与应用一直没有停止。长沙矿冶研究院在国内最早开展了NiMnCo系列粉末触媒合成金刚石的实验工作,推出了屑状粉末触媒产品,为不定形、层片状和长三角形的混合体,粒度较粗,金属杂质含量<0.1%。合成单产较高,且晶形完整,八面体晶体较多。郝兆印等曾对雾化粉末和机加工粉末触媒进行合成对比试验。研究结果表明,两种粉末配以粉状石墨均可合成出细颗粒或微粉级金刚石单晶且具有规则的六-八面体形貌;合成单产提高,其中完整晶形占90%左右。王德新等则对粉末触媒的合成规律作了一些研究,发现若不经特别处理,直接用粉末触媒生长粗颗粒金刚石单晶较为困难,但可以合成出晶形较好的优质细粒度金刚石,其粒度分布在170~400目之间。中南大学采用雾化急冷工艺(转盘雾化)制备了鳞片状NiMn粉末触媒,触媒处于NiMn共晶范围,合成熔点1014℃。该粉末触媒具有多种金相组织,经工艺优化调整, 70%的金刚石粒度≥60/70目。

之后国内便掀起一股粉末触媒热,极大地推动了国内粉末触媒研究与应用。近年来,随着我国六面顶超高压设备大型化及大腔体合成工艺技术的发展,粉末触媒金刚石合成工艺已趋于成熟。

FeNi基粉末触媒合成高品级金刚石工艺的出现,为我国金刚石行业的发展开辟了一条新途径。采用粉末触媒可实现金刚石产品的多品种、多品级和系列化,有力提升企业的生产技术水平,促进金刚石行业的技术革新,调整产品结构,增强企业参与国际市场竞争的能力,促使我国金刚石行业走上可持续发展的道路。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号