机床号称“工业之母”,现代工业产品的品质和价格,与机床是休戚相关的,我国作为全球第一大工业国,若要持续提升国产商品的全球竞争力,就一定要从机床技术革新入手。

一直以来,我国机床进出口都是贸易逆差,简而言之就是进口额大于出口额,直到2019年6月以后,才开始逐渐变成顺差,但是顺差的金额并不明显。

值得欣慰的是,最近我国机床工业工具协会公布的《2021年一季度机床工具行业经济运行情况分析》显示,在2021一季度,机床的进口额是32.8亿美元,出口额是40.3亿美元,贸易顺差达到7.5亿美元,顺差额是有史以来的最好的季度。

机床工业工具协会总结认为,日益创新已经成为我国机床企业发展的主要动力,尤其是中国的新能源汽车、5G以及半导体等新兴行业,倒逼了我国的机床工具产业不断去满足新的需求,我国的机床产业正在从过去的离散型制造技术向系统集成和智能制造技术转变,而且已经开始走向定制化。

那么我国当前的机床创新到底有什么新变化?

今年有一个突出的案例可以作为代表,那就是华中科技大学机械学院张海鸥团队承担的“高档数控机床与基础制造装备”科技重大专项。

张海鸥博士团队所研发的数控机床,凭借一种核心技术成功跻身高端机床,甚至还登上了我国限制出口名单。

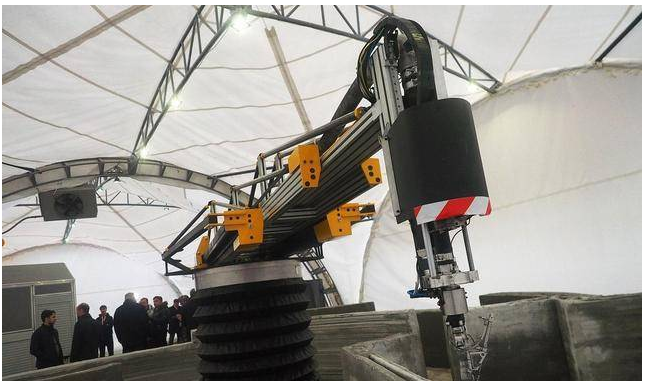

而这项被中国垄断、对外封锁的技术,正是自主知识产权的铸锻铣一体化金属3D打印技术,由此诞生了世界首台铸锻铣一体化3D打印数控机床。

为了这项技术,欧美多国的跨国巨头多次提出重金购买,都被中国拒绝,现如今这项技术更是被列入,禁止出口技术名单,让我国在欧美主导的高端机床领域,也占有了一席之地,而且在这领域还走在了最前面。

那么这个机床到底有多重要呢?

举个例子好了,在高端重工业领域,比如航空航天、核电工业、船舶制造、高速公路等方面,这一技术的机床可以大幅提升材料的高强韧特点,光是打印出来的磁浮列车悬浮架关键支撑部件,可以支撑磁悬浮列车按照时速600公里以上运行。

总而言之,这一机床所制造的材料,可以为我国未来在超高速、长寿命地面交通装备制造方面开创全新的时代。这也难怪,欧美企业多次强烈希望能够购买这一机床设备。

我们都知道,3D打印技术起源于国外,为何中国首先发明了这台3D数控打印机床呢?

众所周知,零件需要经过铸造、锻造以及铣削三个环节,最终才可以成型,在传统工艺中,这三个环节是分开的,并且要求每个步骤都不可以出现失误,例如在铸造环节中出现问题,整个零件就直接报废,因此零件生产对于机床具有较高要求。

普通的3D打印技术,可以将这三个步骤连接起来,更加省时省力,但却有个弊端,无法满足高端零件制造,而铸锻铣一体化金属3D打印数控机床,不仅能够实现一台机床,完成三大步骤,还能满足高端零件制造,类似于传统3D打印机床的升级版。

铸锻铣一体化金属3D打印数控机床问世后,该项技术受到了美国关注,美国航空发动机制造商甚至多次前往中国,想要高价购买这款机床,截至目前,美国没有一项3D打印技术,能超过中国铸锻铣一体化金属3D打印技术。

中国能够拥有铸锻铣一体化金属3D打印技术,应该感谢张海鸥工学博士,张海鸥毕业于东京大学,90年年代末张海鸥回国担任华中科技大学教授。2009年,张海鸥开始设想将金属3D打印技术应用于数控机床领域,在过去的30年里,3D打印数控机床都没有锻造环节,因此使用这项技术打印出来的零件,很容易出现各种品质问题。

张海鸥突发奇想,将锻造环节加入3D打印技术,在破旧的华科实验室,昼夜部分的攻坚技术,经过长达15年时间,张海鸥团队终于研发出铸锻铣一体化金属3D打印数控机床。

该项技术不仅是中国机床科技的突破,更推动了我国航空发动机产业发展,要知道在过去,中国发动机核心部件一直受制于人,但铸锻铣一体化金属3D打印数控机床的出现,让中国已经具备生产航空发动机案零部件能力。

中国虽然一直是制造大国,但在高端制造领域一直籍籍无名,而铸锻铣一体化金属3D打印技术的出现,不仅解决了中国在核心零部件制造的问题,还对中国制造超高端领域发展奠定基础,对于我国而言重要性不言而喻。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号