作为半导体材料,金刚石单晶和多晶材料制备要求与应用方向大有不同。

金刚石多晶与应用

CVD多晶金刚石膜的制备方法,包括高功率直流电弧等离子体喷射CVD、热丝CVD及MPCVD等。光学级、电子级多晶金刚石膜的制备要求沉积速率理想和缺陷密度极低或可控,无电极污染放电的MPCVD必然成了电子级、光学级金刚石膜制备的理想方法。但多晶金刚石生长速度较慢,其晶向一致性对加工至关重要,加工比较难。

相对于苛刻的光学级、电子级多晶金刚石膜制备、应用条件而言,多晶金刚石膜作为半导体功率器件散热的热沉应用更广,需求更大、更迫切。目前其沉淀的技术水平也较容易实现。

此外,多晶金刚石的制备成本相对于单晶金刚石的制备成本优势更加明显。近30年来MPCVD多晶金刚石膜作为热沉应用于半导体器件领域的研究从未间断,目前英寸级Si基多晶金刚石膜应用于HEMTs器件中,器件的RF功率密度得到有效提高,达到23W/mm以上。当前,制备出的热沉级多晶金刚石膜的尺寸可达到8英寸,随着MPCVD技术的改善升级有望与现存的8英寸半导体晶圆制造产线兼容,最终实现多晶金刚石热沉材料在半导体材料产业的规模化应用推广。

金刚石单晶与应用

与多晶金刚石相比,无晶界制约的单晶金刚石(SCD)的光学、电学性能更加优异,在量子通信/计算辐射探测器、冷阴极场发射显示器、半导体激光器、超级计算机CPU芯片多维集成电路及军用大功率雷达微波行波管导热支撑杆等前沿科技领域的应用效果突出,而制备出大尺寸高质量的SCD是前提。

金刚石作为晶圆,其尺寸必须要达到2英寸以上。目前制备大尺寸金刚石及晶圆的技术主要有同质外延生长、马赛克晶圆制备和异质外延生长等技术。

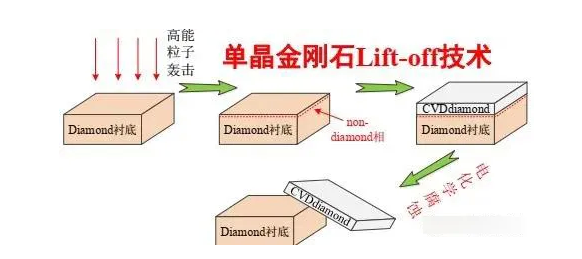

马赛克拼接法作为制备大尺寸SCD可行性较高的一种方法,将多片均一衬底拼接生长,结合剥离技术,已实现大尺寸SCD的制备,目前已实现单晶wafer最大2英寸,但对衬底均一性要求高、存在晶界,会导致拼接处存在应力、缺陷等问题,影响了SCD拼接片的质量。另外成本高,需要注入剥离技术,成品率很低。

合成高质量的同质外延金刚石层是制备金刚石电子器件的重要技术之一,其具有缺陷密度低的特点,最大尺寸可达0.5英寸(1英寸=2.54cm)。在同质外延制备单晶金刚石的过程中,如何将单晶金刚石从衬底上剥离,是一个非常重要的环节,同时也是比较困难的。因为衬底同样是坚硬无比的单晶金刚石,不能用普通的切割方法进行切割,常用的方法有机械抛光和激光切割。

除了同质外延,异质外延也是生长大面积单晶金刚石的一种有效方法。异质外延是指在Si、蓝宝石、MgO等衬底上利用缓冲层来缓解金刚石与衬底的热失配和晶格失配,最终实现单晶金刚石薄膜的生长,其中最有效的缓冲层为Ir等。理论上该方法可以生长面积足够大的单晶金刚石,以满足其在电子器件领域产业化需求。其主要不足是缺陷密度高。

在微波等离子化学气相沉积(MPCVD) 生长技术中突破了加氮高速生长、脉冲放电高效率生长和离子注入剥离等关键技术后,近10年来又实现了多方向重复的三维 MPCVD高速外延生长(生长速率100 μm·h-1) ,大尺寸、厚而无多晶金刚石边缘的生长和采用等离子体CVD在 (H,C,N,O)系统中200h无边界连续生长等创新技术。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号