目前,在航空和航天领域中,多孔超硬磨料砂轮对磨削高强度和高韧性材料(例如镍和钛基合金)的需求不断增加。此外,由于其优异的负载能力、高电阻、较大的切屑空间和较高的粘结强度,因此在研磨硬加工材料时可以实现理想的加工性能。

南京航空航天大学赵标等使用氧化铝气泡(直径0.25-0.30 mm)为造孔剂,制备了具有理想孔隙率(大约50 vol.%)和优异磨削性能的多孔金属结合剂cBN砂轮(以下简称多孔砂轮),并与陶瓷cBN砂轮(以下简称陶瓷砂轮)进行磨削性能测试。

1、多孔砂轮的制造

图1为多孔cBN复合材料的模板堆积方法和制造工艺流程图。将含石墨的混合物分成几等份,然后将一部分混合物首先在模具底部压制。然后将cBN磨粒和氧化铝气泡交替放置在模板的相应位置作为第二层(图1a–c)。粒距间隔设置为2 mm,多孔cBN砂轮的磨料浓度定义为100%。随后,将一部分混合物均匀地铺展并压制成第三层。重复上述操作,直到储备的原材料用完为止。在300 MPa下冷单轴压制30 s后,完成了具有高孔隙率(约50 vol。%)的生坯(图1d)。压缩后,在高真空环境(低于10-2 Pa;图1e)中,以5°C / min的加热和冷却速率在880°C下烧结生坯30分钟。

图1. cBN晶粒和氧化铝气泡3D均匀分布的多孔cBN轮的模板堆叠方法和制造工艺流程图

制造完成后,使用单组分热固化环氧粘合剂将32个段均匀地组装到AISI 1045钢基底的外表面上(图1f)。随后,使用专用工具和周向螺钉将AISI 1045钢基底和32个分段连接起来,进行固定。 在外部圆柱和表面修整之前,多孔cBN砂轮应在150°C下执行90分钟,以增强多孔cBN链段与钢基底之间的结合强度。此外,在进行静态平衡之后,应在安全测试机中对多孔cBN砂轮进行运行测试,以免在磨削过程中产生振动和不稳定因素。因此,多孔cBN砂轮通过3D均匀分布技术具有多层可控的孔隙,晶粒分布和孔隙率。

2、磨削性能测试

磨削实验在PROFIMAT MT 408磨床上进行,如图2所示。

图2.高效磨削试验台

2.1、磨削力和力比

多孔砂轮和陶瓷砂轮在不同砂轮转速下记录的砂轮磨削力和力比如图3所示。砂轮磨削力(包括法向力和切向力),与砂轮类型无关,随着砂轮转速从50 m / s增加至90 m / s而显著减小(图3a)。此外,随着砂轮速度的增加,与陶瓷砂轮相比,多孔砂轮的磨削力比更稳定且更低(图3b)。另外,由于切屑的粘附,陶瓷砂轮的磨粒切削能力急剧下降,因此,磨削力比更高且不稳定。然而,由于孔的3D均匀分布,多孔砂轮表现出较大的切削空间,从而减少了切屑的粘附和阻塞。多孔砂轮往往表现出出色的切削能力和锐度。

图3.砂轮速度对不同砂轮类型的磨削力(a)和力比(b)的影响;磨削条件:vw = 2000 mm / min,ap = 0.01 mm

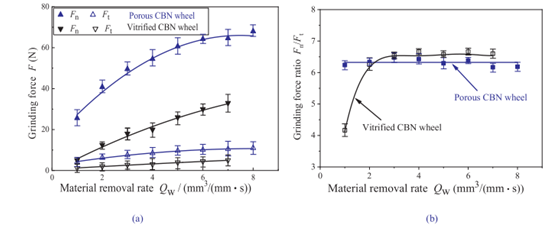

图4.不同砂轮类型的材料去除率不同时的磨削力(a)和力比(b);磨削条件:vs = 80 m / s,ap = 1毫米

图4显示了不同砂轮类型在不同材料去除率下的磨削力和力比。不管砂轮类型如何,磨削力都会随着材料去除率的增加而增加。多孔砂轮的磨削力高于陶瓷砂轮(图4a)。多孔砂轮具有稳定的磨削力比值,而在初始磨削阶段,陶瓷砂轮的磨削力比值急剧增加。当材料去除率超过3 mm3 /(mm s)时,陶瓷砂轮的磨削力比逐渐稳定(图4b)。但是,多孔砂轮的磨削力比对材料去除率不是很敏感。多孔砂轮的结合强度明显高于陶瓷砂轮的弱界面,这有助于增加磨削力。与陶瓷砂轮相比,多孔砂轮在整个磨削过程中都保持了良好的锐度,并且材料去除率高(8 mm3 /(mm s))。

2.2、磨削温度

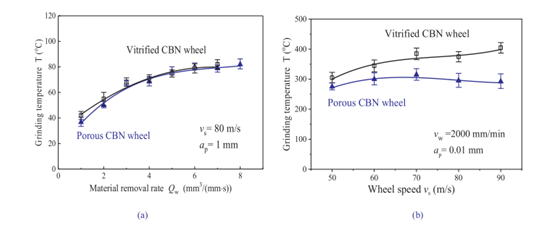

工件的烧伤是影响高效磨削时材料去除率限制的决定因素。图5显示了两种砂轮类型时材料去除率和砂轮速度对磨削温度的影响。无论砂轮类型如何,随着材料去除率的提高,磨削温度始终低于90°C(图5a)。相比,陶瓷砂轮的磨削温度略高于多孔砂轮的研磨温度。但是,随着砂轮速度的增加,多孔砂轮的磨削温度要比陶瓷砂轮小得多(图5b)。由于高的热导率,在磨削电弧区产生的热量立即通过多孔砂轮的金属结合材料传递,从而降低了磨削温度。相比之下,由于陶瓷结合材料的导热性差,陶瓷砂轮的磨削温度随着砂轮速度的提高而增加。多孔砂轮的较高的孔隙率和较大的切屑空间有助于降低磨削电弧区的温度。

图5.材料去除率(a)和砂轮速度(b)对不同类型砂轮的磨削温度的影响

2.3磨削表面质量

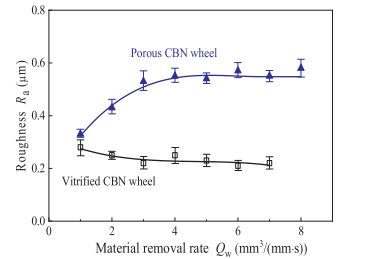

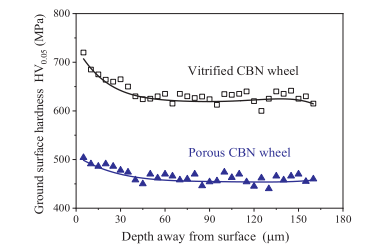

这项研究使用3D共聚焦显微镜和显微硬度计来测量磨削表面质量,包括表面粗糙度和硬度。在与多孔砂轮和陶瓷砂轮相同的条件下,在vs = 80 m / s,vw = 2000 mm / min和ap = 1 mm的磨削条件下对样品进行加工。图6示出了表面粗糙度随着不同的材料去除率而变化。对于每种条件,至少要测量五个粗糙度值,以最大程度地减少误差。用多孔砂轮测得的表面粗糙度明显高于陶瓷化轮。与陶瓷砂轮的稳定粗糙度值相比,随着材料去除率的增加,多孔轮的粗糙度值会迅速增加,最终趋于平稳。陶瓷砂轮的较高研磨温度也有助于熔融金属在接触区域上的重新分布。磨削表面硬度随离表面深度的变化如图7所示,陶瓷砂轮的磨削表面硬度明显高于多孔砂轮,这意味着多孔砂轮工件的金属塑性变形较小。与多孔砂轮相比,陶瓷砂轮产生的较低的磨削温度有助于提高磨削表面硬度。

图6 表面粗糙度与材料去除率的关系

图7 磨削表面硬度和远离表面的深度的关系

除此之外,还对多孔cBN砂轮和陶瓷cBN砂轮的比磨削能、磨损特性进行实验对比分析。

上述实验结果表明,多孔砂轮具有三维均匀的孔隙率和颗粒分布、较高的孔隙率和理想的抗折强度、更低的磨削温度、更高的比磨削能、更稳定的磨削力比和更大的材料去除率,具有良好的综合磨削性能。除此之外,多孔砂轮与金属结合剂材料之间的牢固结合是通过化学反应结合的方法实现的,在磨削过程中,磨粒的各种磨损形态有助于提高多孔砂轮的磨削性能。

但与相同条件下陶瓷砂轮相比,多孔砂轮的磨削表面粗糙度较差,加工硬化程度较小,在磨削初期,多孔砂轮加工的表面粗糙度对材料去除率也很敏感。(中国超硬材料网编译整理)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号