摘要:以自制的低温高分子成型助剂为基础,研究未添加、颗粒添加、熔融添加3种不同方式对陶瓷CBN试条抗折强度、砂轮成型料均匀性、砂轮组织均匀性及其显微结构和磨削性能的影响。

结果表明:熔融添加高分子成型助剂时,冷却后其能够在CBN砂轮成型料表面形成均匀包裹,成型料的松散性和均匀性均有明显改善;当以颗粒和熔融方式添加成型助剂时,制备的陶瓷CBN试条抗折强度极差值比未添加助剂试条的分别降低了34.02%和73.77%,陶瓷CBN内圆磨砂轮密度极差率较未添加的砂轮降低了56.83%和79.14%,且砂轮组织结构更均匀;当熔融添加成型助剂时,制备的陶瓷CBN内圆磨砂轮磨削叶片泵定子时未出现喇叭口,寿命是未添加高分子成型助剂砂轮的2倍。

陶瓷CBN内圆磨砂轮具有锋利度好、磨削精度高、磨削温度低、耐用度高、形状保持性好及耐酸耐碱等一系列优点,被广泛用于汽车、制冷、轴承、机床等行业的孔类加工中。陶瓷CBN内圆磨砂轮大多是高径比大的制品,如何实现砂轮的均匀成型成为研究的重点。机压成型时常采用增加垫铁和投料次数的方法来补偿压制过程中的压力传递衰减,虽然能提高其成品率,但也只能略微改善砂轮密度的梯度分布,砂轮仍然存在明显的软硬差异。李青等研究了等静压成型工艺对陶瓷结合剂金刚石磨具性能的影响,表明采用等静压成型可显著提升砂轮的密度和组织均匀性,但该工艺操作复杂、效率低下,且成型砂轮的废品率较高。肖冰提出了用“过氧化氢+稳定剂”来浇注大气孔陶瓷砂轮的新工艺,并对影响工艺性能的过氧化氢、发泡稳定剂、料浆稳定剂进行了实验与探讨,按照该工艺浇注的大气孔砂轮的气孔率、气孔形状、组织均匀性、砂轮强度等指标以及磨削使用结果均优于压制成型大气孔陶瓷砂轮的,但该工艺对粗粒度砂轮的适用性还需进一步研究。

高分子成型助剂一般用在陶瓷挤出成型、凝胶注模、流延成型等方面,用来提高成型料的流动性和可塑性。因此,研究在常规模压成型工艺下,高分子成型助剂的不同添加方式对陶瓷CBN内圆磨砂轮抗折强度、组织均匀性、显微结构及磨削性能的影响,可为该工艺在超硬砂轮均匀成型应用方面提供依据。

1、实验材料及过程

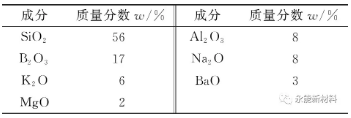

将颗粒尺寸75~90 μm(粒度代号170/200)的CBN磨料与陶瓷结合剂按质量比8∶2混合,后添加适量糊精液混合均匀,再将自制的一定量高分子成型助剂(石蜡∶微晶石蜡∶硬脂酸质量比=6∶3∶1)以颗粒(尺寸100~150 μm)和熔融2种方式加入并混合均匀,结合未添加高分子成型助剂的CBN试样,得到3种配方的样品,依次用1#(未添加成型助剂)、2#(颗粒添加成型助剂)、3#(熔融添加成型助剂)表示。实验用陶瓷结合剂化学成分如表1所示。

称取混合均匀的成型料在35 MPa的压力下,分别压制成50 mm×5 mm×6 mm的抗折条和1A8 20×41×14的内圆磨砂轮,以100 ℃/h的速率升温到850 ℃,保温2 h。烧成后用三点抗弯强度试验机对试条进行抗折强度测试;沿内圆磨砂轮轴向分别标出上、中1、中2和下部分,然后用金刚石带锯切割成4段,在磨床上磨至同一高度,用分度值0.02 mm的游标卡尺分别测量砂轮段的孔径、外径和高度,再用分度值0.01 g的电子天平称量各段质量,计算各段外径尺寸极差率(尺寸极差与理论外径的比值)和密度极差率(密度极差与理论设计密度比值);采用FEI公司的Inspect S50扫描电子显微镜观察不同添加方式成型料制作的内圆磨砂轮密度最大处和最小处的断口形貌;用3种配方的砂轮进行现场磨削实验,考察砂轮的实际使用性能。

表1 陶瓷结合剂化学成分

Table 1 Composition of vitrified bond

2 实验结果与分析

2.1 添加方式对砂轮成型料均匀性的影响

陶瓷CBN砂轮成型料一般由CBN磨料、填料、陶瓷结合剂、助剂、润湿剂等组成,合格的成型料是陶瓷结合剂均匀包裹CBN磨料和填料表面,混合料均匀,结合剂和磨料没有明显的团聚现象。通常在外部条件基本一致的情况下,混合料本身的性质决定混合料的均匀程度,这些性质包括物料的粒度和粒度分布、密度(或比重)、粒子形状、粒子的表面特性、流动能力、抗结团能力等,其中粒度、粒度分布和密度最主要。

本实验采用高分子材料为成型助剂,添加的高分子物质密度较低,只有正常CBN成型料密度的1/3左右,如何将其在成型料中分散均匀尤为重要。以不同添加方式配成的混合料如图1所示。

图1a中的1#成型料未添加成型助剂,松散性较差,呈湿坨状分布;图1b中的高分子添加剂以颗粒形式加入,2#成型料中分布均匀性不好,同时由于高分子助剂密度较小,混料时所添加的润湿剂不能有效将高分子助剂与CBN磨料充分黏合在一起,造成高分子添加剂聚集和分散不均匀;图1c中的添加剂以熔融形式加入,冷却后其在CBN磨料表面形成均匀包裹,3#成型料经过筛后其松散性和均匀性均较好。

2.2 添加方式对试条抗折强度的影响

对采用3种不同配方制作的CBN试条按照自左向右的顺序依次进行6个点的抗折强度测试,测试结果如图2所示。

从图2可以看出:1#、2#、3#试条的抗折强度6次结果平均值分别为72.78、72.41和73.68 MPa,彼此相差不大;但6个测点的极差值却相差很大,其中以熔融形式加入的3#试样的极差值最小,为6.4 MPa。极差值越小说明3#试条内部各点的组织越均匀。原因是:图1中的成型料存在均匀性差异;另外,在投料和刮料过程中由于料的拱桥和堆积现象,使分散料存在一定程度的不均匀性;再者,熔融加入高分子助剂的成型料表层均匀包裹了一层高分子材料,高分子材料冷却后呈固态,使单个磨料或磨料团分散开来,料的松散性和流动性明显改善,使投料和压制过程中的料更容易达到均匀分布,因而砂轮烧成后组织更均匀,抗折强度极差值最小。

2.3 添加方式对砂轮组织均匀性的影响

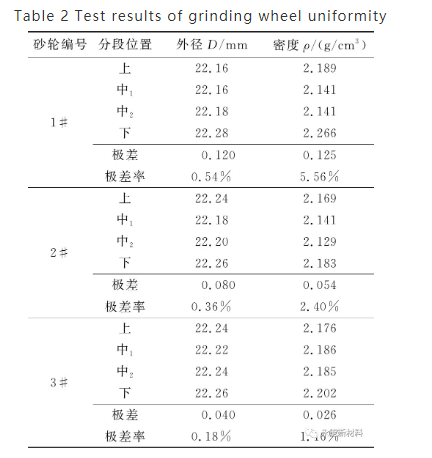

图3为不同配方的高径比为13的陶瓷CBN内圆磨砂轮烧成后照片,烧成后的砂轮按照图4的标识切割成4段,得到砂轮的均匀性测试结果见表2。

从图3a可以明显看出:未添加成型助剂的1#砂轮上中下颜色深浅不一,中间颜色最浅,下部颜色最深,上部居中。结合表2的测量数据可知:1#砂轮上、中、下部分的外径和密度分布不均匀,其中颜色最深的下部外径和密度最大,中间部分外径和密度最小,最大处和最小处的尺寸极差率和密度极差率分别为0.54%和5.56%。

从表2中可看出:添加高分子成型助剂后的2个配方2#和3#砂轮的均匀性较常规冷压1#的均有所提升。其中,以熔融形式加入的3#砂轮(图3c)上中下颜色一致性最好,表2中的测量数据显示其尺寸极差值为0.04 mm,密度极差值为0.026 g/cm3,尺寸极差率和密度极差率也仅为0.18%和1.16%,进一步验证该砂轮组织均匀性最好。

分析原因,是常规冷压成型时由于粉末颗粒间存在内摩擦,粉末颗粒与压模壁间存在外摩擦,压力在压制过程中传递损失较大,引起压坯密度分布不均匀,离施压模具压头较近部分的密度较高,较远部分的密度较低。本实验虽采用双向加压方式成型,可部分改善压坯的密度梯度分布,但作用不大,压坯仍是两头密度大、中间密度小。添加高分子助剂后,由于压力作用成型料会产生一定的塑性变形,压力传递由原来的硬性接触传递变成半塑性传递,可明显降低传递过程的压力衰减;同时,高分子成型助剂使粉末颗粒间的内摩擦和粉末颗粒与压模壁间的外摩擦不同程度减小,有效改善砂轮组织的均匀性。况且,以熔融形式加入的高分子助剂使成型料分布均匀,对其润滑和流动性提升效果更好;而以颗粒形式加入时,高分子在成型料中分布不够均匀,润滑和减磨作用较小,对成型料的均匀性提升效果有限。

表2 砂轮均匀性测试结果

Table 2 Test results of grinding wheel uniformity

2.4 添加方式对砂轮显微结构的影响

为了进一步观察不同添加方式对砂轮内部组织形貌的影响,对图3的内圆磨砂轮断面形貌进行观察,结果如图5所示。

图5a、图5b显示:1#砂轮密度最大和最小处的断口形貌差异明显,密度最小处的砂轮组织疏松,气孔较多,结合剂桥连接不完整;密度最大处的砂轮组织致密,结合剂与磨料形成的团聚体和成型压力传递不均造成的团聚体使砂轮组织致密,气孔较少且大小不一,结合剂桥完全相交成整体。这些都是导致砂轮强度和密度分布不均的原因。

图5c、图5d显示:当以颗粒状加入高分子成型助剂时,2#砂轮的组织均匀性明显提升,密度最小处和最大处的显微形貌差异较1#砂轮的已有所改善,密度最小处桥连接趋于完整,密度最大处气孔分布明显改善。由图5e、图5f可知:当以熔融形式加入高分子成型助剂时,3#砂轮的显微组织均匀性进一步提升,密度最大处和最小处的结合剂桥粗细均匀、分布完整,气孔大小较为一致,磨料颗粒分布均匀。这也解释了添加成型助剂的砂轮抗折强度和组织密度均匀性较未添加时有所改善的原因。

2.5 添加方式对砂轮使用性能的影响

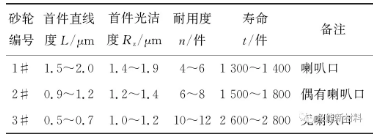

为了更直观地比较不同添加方式砂轮间的差异,选用未添加高分子成型助剂、以颗粒形式加入、熔融加入3种方式制成的规格为1A1W 20×41×14×62×M6的陶瓷CBN内圆磨砂轮,分别标号1#、2#、3#,磨削加工叶片泵定子表示。机床型号为TOYO-T-182PG内孔曲线磨床,主轴最高转速为30 000 r/min,加工余量φ0.8 mm;砂轮用电镀滚轮修整;定子加工要求为:直线度L≤2 μm,光洁度Rz≤2.5 μm。定子的实际磨削效果见表3,表3中的耐用度是指砂轮2次修整间隔所加工工件的数量,寿命是指单个砂轮总共能加工合格工件的数量。

表3 不同添加方式的内圆磨砂轮磨削结果对比

Table 3 Ground results of CBN internal grinding wheel with different addition mode

从表3中可以看出:3#砂轮的耐用度、使用寿命是3种砂轮中最高的,分别是1#砂轮的2倍,且被加工工件的直线度和粗糙度也明显高于1#、2#砂轮的,也未出现喇叭口的情况。这是因为以熔融方式添加高分子助剂制备的陶瓷CBN砂轮微观和宏观组织都比较均匀,当砂轮内部磨粒和结合剂桥分布均匀时,在磨削过程中其刃口尺寸一致性较好,所加工的工件粗糙度也较低;砂轮不同部位组织的一致性使砂轮的硬度偏差较小,因此加工的工件直线度较好,出现喇叭口的情况也会减少。

3 结论

(1)高分子添加剂以熔融方式添加时,其冷却后在CBN磨料表面形成均匀包裹,使筛后成型料的松散性和流动性明显改善,在投料和压制中砂轮组织更容易达到均匀。

(2)高分子成型助剂以颗粒添加和熔融方式添加时,制备的陶瓷CBN试条抗折强度极差值分别为16.1和6.4 MPa,较未添加助剂的试条的抗折强度分别降低了34.02%和73.77%;制备的陶瓷CBN内圆磨砂轮密度极差率分别为2.4%和1.16%,较未添加的砂轮降低了56.83%和79.14%,且砂轮组织结构更均匀。

(3)采用熔融形式加入高分子添加剂制备的陶瓷CBN内圆磨砂轮磨削叶片泵定子时未出现喇叭口,寿命达2 600~2 800件,耐用度为10~12件,分别较未添加高分子成型助剂的砂轮的寿命和耐用度提升了2倍,且加工工件的粗糙度和直线度也明显改善。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号