绿碳化硅砂轮或其他以绿碳化硅为主的混合磨料砂轮磨削钛合金时,砂轮粘附钛合金较严重,导致磨削力大,加工质量较差。本文对树脂结合剂立方氮化硼(cBN)砂轮磨削钛合金进行了分析研究,以探索改善钛合金磨削加工性的新途径。

1、切削实验

本文实验是在 MGK7120×6 磨床上进行的,工件固定在 Kistler9257BA测力仪上工件TC4 钛合金,尺寸为 20mm×20mm×5mm,密度为4.5g/cm3,硬度为30HRC,屈服强度为860Mpa,抗拉强度为950Mpa。对比实验所用的砂轮为普通树脂结合剂 CBN 砂轮和碳化硅砂轮,粒度号为 80,外径为 φ150mm,内径为 φ32 mm,厚度为 20mm。为了排除其他因素对实验的干扰,实验前先利用600# 金刚石进行抛光处理,抛光后表面粗糙度 Ra 为 0.2μm。加工参数如表 1 所示,切削实验装置如图 1 所示。

2、实验结果与分析

2.1表面形貌

SiC 砂轮在实验过程中进给速度 vw 为 20mm/s,不同磨削深度时,磨削工件所得的表面形貌如图 2 所示。从图 2(a)看出,当磨削深度 ap 为 5μm 时,由磨粒挤压而形成的塑性沟槽和划痕大量出现在工件表面;如图 2(b)所示,当磨削深度增大后,材料堆积明显加剧,并且工件材料出现沿垂直于加工方向的不规则流动。

cBN 砂轮磨削钛合金表面形貌图如图 3 所示。对比图 2和图 3 可以发现,尽管 cBN 砂轮随磨削深度增加表面质量也会变差,但 cBN 砂轮磨削表面加工质量明显较好。这主要是因为在干磨削时散热主要是通过砂轮、切屑和工件完成,由于磨削产生切屑少而导致由切屑带走的热量很少,所以砂轮传热特性是影响磨削温度的主要因素。与 SiC 砂轮相比,cBN 砂轮拥有较好的导热性能,传热效率高,磨削过程中磨削区产生的热量能及时通过自身扩散出去,因此磨削区温度降低较快,减少了砂轮热熔黏附现象,让 cBN砂轮磨粒保持更锋利状态,减少对工件的挤压作用。

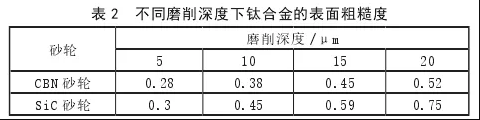

2.2粗糙度

磨削表面是由砂轮上大量磨粒刻划出的无数极细的沟槽而组成的。由于磨削加工特点,垂直于磨削方向的粗糙度远大于沿磨削方向的粗糙度,因此试验测量的是垂直于磨削方向的粗糙度。 不同磨削深度下钛合金的表面粗糙度如表 2 所示。钛合金表面粗糙度随着磨削深度增加而增大,特别是使用 SiC砂轮进行加工时,增大趋势更明显。

若仅从几何因素来考虑磨削表面粗糙度大小,可得出磨粒切入材料表面深度越浅,表面粗糙度就越低。由于磨粒切入材料表面深度和犁沟深度会随磨削深度增加而变深,所以磨削表面粗糙度一定会变大。相对于一般切削加工,磨削加工具有磨削速度高、磨削比大、磨粒大多为负前角和磨削区温度高等特点,从而导致金属表面容易出现热熔性变形,严重时还会磨削烧伤。因此与一般车削或铣削过程中工件塑性变形相比,磨削过程中工件产生的塑性变形会大很多。在磨削力和磨削热共同影响下,使钛合金表面金属晶粒在横向上被拉伸,甚至会出现细微的裂口和局部金属堆积现象。

另外,影响磨削表层金属塑性变形的因素也往往是影响表面粗糙度的决定性因素。当磨削深度为 5μm 时,发现两种砂轮在磨削过程中磨削区域产生热量都较少,此时工件塑性变形小,对比两种砂轮磨削后试样表面粗糙度,发现粗糙度相近;当磨削深度增加到 20μm 时,由于 SiC 砂轮传热性能差,导致磨削区热量无法及时通过砂轮传导出去,磨削温度升高,所以工件热塑性变形大,表面粗糙度Ra 增加至 0.75μm。

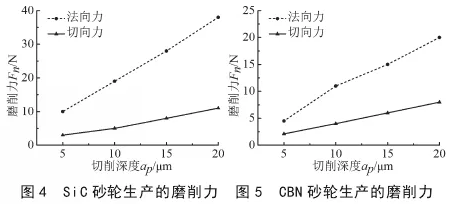

2.3磨削力

cBN 砂轮和 SiC 砂轮的磨削力曲线图如图 4、图 5 所示。磨削深度越深,磨削力就越大,且表现出较好的线性关系。在其他磨削参数不改变前提下,增大磨削深度会使单颗磨粒导致切削深度及砂轮与工件的接触弧长增大,同时参与磨削的磨粒数量也会增加,导致磨削力变大。

对比图 4 和图 5 还可以发现,cBN 砂轮磨削力明显比SiC 砂轮要小,而且磨削法向力与切向力之比也变小了。这主要是因为 SiC 砂轮在加工过程中,随着磨削区温度升高,切削刃粘附现象严重,进而使得 SiC 砂轮钝化,弱化磨削能力;而 cBN 砂轮具有自锐效果,磨粒能长时间保持锋利状态,因而能更好的去除材料,相应的磨削力也较低。

3、结语

通过本文研究得知:cBN 砂轮比碳化硅砂轮的表面质量好,其加工表面完整性较好,宏观裂纹和表面损伤相对较少;cBN 砂轮比碳化硅砂轮的粗糙度较好,当磨削深度加大时,对比更为明显;与普碳化硅砂轮轮相比,cBN 砂轮切向力和法向力较小,当进给速度为 20mm/s、切深为 20μm 时,刀具的切向力和法向力最大降低了 25.3% 和 48.9%。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号