一、3.5D玻璃手机简介

vivo APEX 2019 采用曲面玻璃材质、电池盖与中框一体的机身设计,官方将这一设计定义为“Super Unibody”超级一体机。为呈现出一体玻璃犹如“水滴”般的通透质感,APEX 2019 打造出了G2非连续曲面不等厚玻璃,并在过程中采用了玻璃熔融粘接(Fusion bonding)和CNC精雕工艺,通过长时间抛光后,再内腔喷涂上色等一系列复杂工艺,实现了流畅衔接的“真一体化”外观。

二、3.5D玻璃熔融粘接(Fusion bonding)

vivo APEX 2019这块3.5D一体化的玻璃是怎么做出来的?据产业链调研,该3.5D玻璃采用了关键的玻璃熔融粘接技术(Fusion bonding)。

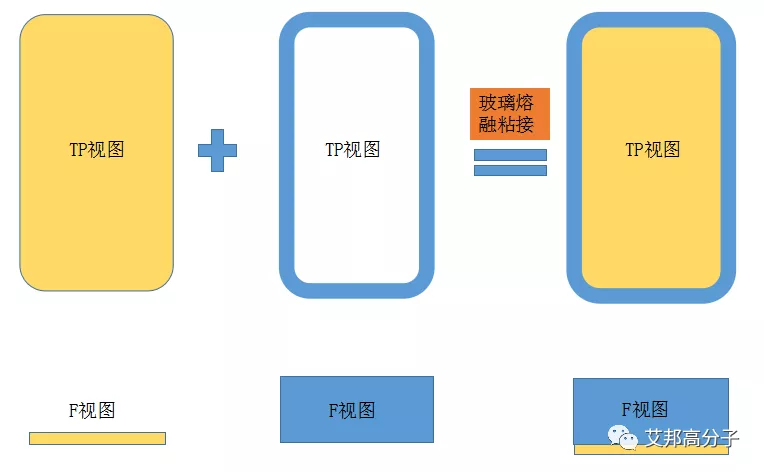

熔融粘接(Fusion bonding)主要原理:如下图将一片平板玻璃和一块环形玻璃加热至熔融状态,再通过拼接方式将其熔接在一起,类似基础材料用焊接方式焊接在一起的工艺,再经过CNC精雕加工将多余的余量去除,即前面一段是热加工,后面一段是冷加工,因而是一个冷热加工综合体。但是两个曲面必须经过大量抛光过程,最后进行强化。后制程与3D玻璃制程相似,也就是说用玻璃熔接工艺将热弯工艺取代了。

玻璃熔融粘接示意图

玻璃熔融粘接技术优缺点:

优点:熔融粘接方法可以实现更小的弯曲半径,以及许多难以想象的弯角设计(例如内侧直角),这是热弯成型方法无法实现的。此外,这种方法可以实现更大尺寸的3.5D玻璃,以及许多不同品牌保护玻璃的拼接。 例如,有大猩猩玻璃和Dragontrail玻璃的拼接,大猩猩玻璃和Xensation玻璃的拼接; 甚至玻璃和陶瓷的拼接,或玻璃和蓝宝石。另具有成本优势:玻璃熔接技术不需要昂贵的加热炉,虽然有一些技术含量,但是相对设备投资是很低的。

缺点:工艺复杂,生产周期慢,效率低。而且最令人担忧的是拼接部位的强度。据调研vivo APEX 2019在开发初期,跌落测试是一个大问题,经过熔接技术的不断改善,最后才通过整机的跌落测试。另玻璃熔接技术并不适合做大尺寸。

三、3.5D玻璃热弯成型(heat molding)工艺

在2019年4月电子信息展鑫德利科技/科立视展台上看到的3.5D一体化手机白玻。在现场我们了解到该3.5D玻璃采用热弯成型(heat molding),相对玻璃熔融粘接方法有了很大改进,但距离量产还有一段距离。

图:摄于鑫德利科技展台

图:摄于科立视展台

四、3.5D玻璃的应用范围

从2019年1月24 vivo发布的APEX 2019第一款3.5D玻璃手机可推测出,3.5D玻璃在手机上的应用主要基于两方面。

电池盖盖与中框一体的机身设计,采用曲面玻璃材质,实现了流畅衔接的“真一体化”外观,提升用户体验。

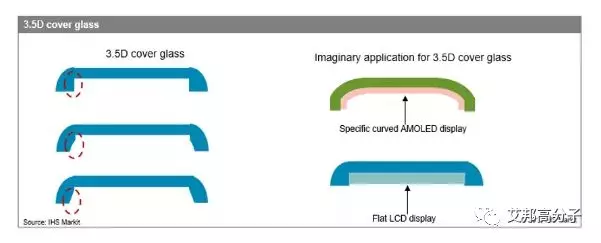

为了与一些特殊曲率的柔性AMOLED,甚至是可折叠AMOLED显示屏相匹配,或与平面的LCD显示屏相匹配。

图:来自IHS Markit

五、3.5D玻璃的前景分析

站在手机玻璃产业发展的角度来看,小编认为只有成功导入3.5D热弯成型才真正具备可量产性。3.5D热弯成型工艺具有如下优势:

热弯成型方法是国内3D玻璃厂商主导,具有雄厚的资金实力和强大的技术能力;

与熔接方法不同,热弯成型方法没有接缝,因此具有更好的抗跌落性;

热弯成型工艺相对玻璃熔融粘接良率有提升空间,成本更具有优势;

如采用热弯成型,玻璃厂商会提出相关诉求,终端会根据需求修改图档。

如果3.5D玻璃的开发进展顺利,那么我们将可以在2019年下半年看到配备3.5D玻璃的智能手机。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号