自然界最硬的物质——金刚石,是碳的同素异形体,也就是我们常说的高贵的钻石,集硬度大、光学透明性、热传导性、电绝缘性、耐高压和抗风化等性能与一体,广泛应用与机加工刀具、光学材料、半导体及电子器件及首饰等。

我国于1963年开始合成金刚石,截至2017年底,我国人造金刚石产量已占世界总产量的90%以上,且近年来质量已达到国际先进水平。我国人造金刚石产量、质量的成就,归功于3大技术进步:六面顶压机的大型化、硬质合金顶锤的优质化、粉末触媒和间接加热工艺(粉状工艺)的工业化。

一. 我国合成金刚石关键技术的进步

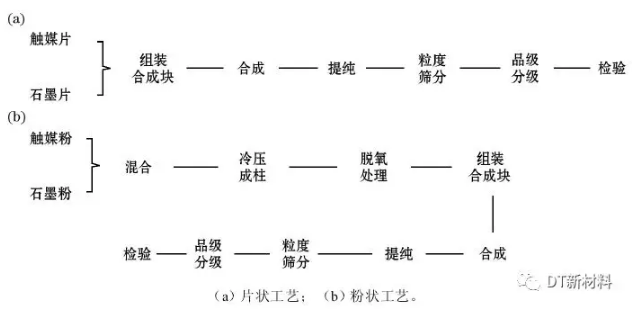

工业合成金刚石,国内外基本上采用高压高温静态法,其工艺流程如下图所示。

▲合成金刚石的工艺流程

我国从人造金刚石诞生起的近40年内,基本采用片状工艺(片状触媒和直接加热的合称)合成金刚石。90年代初开始研究粉状工艺,经10年的努力,2001 年开始工业生产,由于其产出率和质量均优于片状工艺,2005年在全行业迅速推广应用。粉状工艺的应用、合成压机的大型化、合金顶锤的有力支撑,大大推动了中国金刚石迈向世界先进水平的发展。

二. 合成压机的大型化

1. 中国特色的铰链式六面顶压机

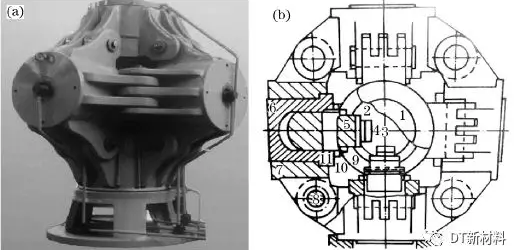

我国采用互成90°的三轴向压力机,这种六面顶压机,靠铰链式结构承载三轴向压力,下图为铰链式六面顶压机的实物图和截面图。

▲铰链式六面顶压机

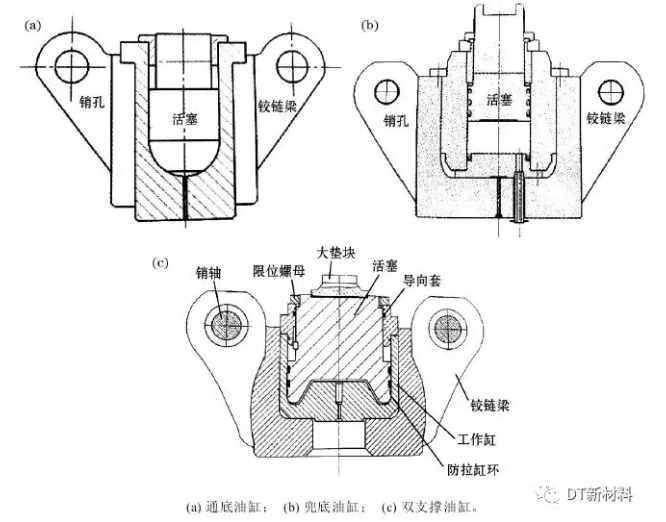

六面顶压机的发展,不仅表现在吨位的增大,而且在油缸结构、整机精度、控制等方面有了明显进步。从油缸结构看,从最早的法兰支撑结构-通底结构,逐步向底支撑-兜底结构及双支撑结构转变。从精度看,压机的对中精度则通过铰链梁耳孔轴线与工作缸孔轴线之距离尺寸精度为主导的铰链梁加工精度与穿装销轴的装配精度来控制。

▲油缸结构的演变

2. 无缸压机的崛起

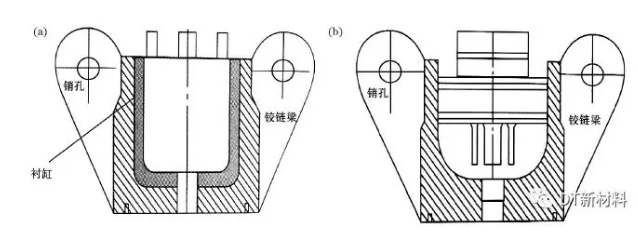

所谓无缸压机,是把原装配在铰链梁内的高压油衬缸去掉,使活塞直接与铰链梁配合的压机。即,有衬缸的是缸梁结合结构有缸压机,无衬缸的是缸梁一体结构的无缸压机。无缸压机去掉了衬缸,即可去掉 6 个高强合金钢衬缸的材料、加工、热处理费用,大大降低压机造价,而且可在铰链梁尺寸相同的情况下,增大活塞的尺寸,增大压机的吨位,或是在吨位不变的情况下,降低油压压力。这些优点使无缸压机近年倍受青睐。

▲有缸压机和无缸压机的对比

三. 硬质合金顶锤的质量提升

中国硬质合金顶锤从最早用的不足 3 kg 发展到现今50 kg左右,是压机大型化的促进,也是硬质合金技术进步的结果。伴随顶锤直径的加大,锤耗却大幅下降。锤耗的下降,意味着金刚石生产成本的下降。这缘于:一是尽管顶锤尺寸加大,但顶锤本身质量却有了很大提高;二是压机各性能参数的改善,诸如对中性、同步性、油压稳定性的提高和程序控制的应用,均改善了顶锤的服役状况,有助于顶锤使用寿命的提高;三是粉状工艺的应用。

▲硬质合金顶锤

四. 粉末工艺的工艺应用

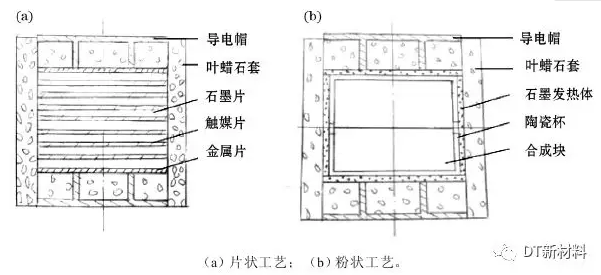

中国合成金刚石前 40 年,基本采用片状工艺,2005 年整个行业改用粉状工艺。其区别是合成块的组装结构不同,如下图所示。

▲片状工艺和粉状工艺的组装示意图

片状工艺是石墨片和触媒片交替叠放在高压传压介质的叶蜡石组成的合成腔体中,靠两端的导电帽将大电流引入石墨片和触媒片,依靠其自身的电阻加热,即所谓的直接加热工艺。而粉状工艺是石墨粉和触媒粉的混合粉,冷压成合成块,随后脱氧处理,处理后的合成块装入叶蜡石的合成腔体中,靠两端导电帽将大电流引入缠绕在合成块周围的碳质之类的薄件发热体上,在合成块周围形成 1个加热炉,来加热中间的合成块。这一变化是中国合成金刚石的一大技术进步,使金刚石性价比大幅提高。

小结

中国人造金刚石,在改革开放大背景下,伴随合成压机的大型化、硬质合金顶锤的优质化、粉状触媒和间接加热工艺的工业化的技术进步,其产量连续多年年稳居世界第1位,其质量赶上世界先进水平。这不能不说是中国制造业的一大骄傲!

但业界也清醒看到,这一惊人成就是指合成单晶金刚石而言,特别是指锯切、钻进用单晶金刚石而言,合成多晶金刚石复合片,合成大颗粒乃至宝石级金刚石,中国近年尽管有了长足进步,但与世界先进水平相比,差距仍大,而多晶金刚石复合片正是金刚石从加工硬脆类非金属材料,比如石材、混凝土、沥青等,跨入加工新型高强韧性难加工金属材料和贵重材料,比如钛合金、高温合金、半导体材料等,在某些加工性能上,优于硬质合金的先进加工材料。

从工业用单晶金刚石升级到多晶及特殊单晶金刚石,仍需努力,从金刚石大国变为金刚石强国,仍需时日。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号