光伏(太阳能光伏发电系统)作为中国七大战略性新兴产业重点之一——新能源板块的重要构成,在全球能源领域都有重要地位。6月20日0时至28日24时,国家电网组织在青海全省连续9天全部以水、风、光等清洁能源供电,实现用电零排放,再次改写全清洁能源供电的世界纪录。

6月19日,彭博新能源财经(BNEF)发布新一年度全球电力系统长期分析报告《2018新能源市场长期展望》。报告中指出,2018至2050年期间,全球范围内新增发电装机投资将达到11.5万亿美元,其中8.4万亿美元用于风电和光伏,另外1.5万亿美元用于水电和核电等其它零排放技术。这些投资将使全球光伏装机量增长17倍,风电装机量增长6倍。从现在到2050年,新光伏电站的平准化度电成本(LCOE)将降低71%,而陆上风电的LCOE将降低58%。这两项技术的LCOE在2009年至2018年期间分别下降了77%和41%。

光伏行业的发展自然离不开相关的装备,以下是主要的装备:多线切割设备、高纯度、低耗能太阳能级多晶硅生产设备、单晶硅拉制设备、多晶硅铸锭装备、高效电池片及组件制造设备、金属有机物化学气相沉积设备、外延层剥离设备、薄膜铜铟镓硒吸收层共蒸发镀膜设备、低成本高效原子层沉积缓冲层设备、连续卷对卷多点分布式共蒸法镀膜设备、自动化集成芯片互联设备,聚光、柔性、钙钛矿、有机等新型太阳电池制造装备

作为新材料领域的一颗明珠,碳材料更是出尽风头,有人曾预言,21世界将是碳时代,下面一起看看碳材料在光伏领域的应用。

金刚石线锯在光伏领域的应用

硅切片用金刚石线(来自岱勒新材官网)

太阳能电池在制作过程中一定要经历切片工艺,切割出的硅片经后续一系列工艺(制绒等)做成晶体硅太阳能电池。由于硅片是电池的主体部分,它的表面质量和整体性能对后续的电池制作工艺和产品质量有着非常明显的影响,同时,硅片也是电池制作成本构成中的主要部分之一。更薄的硅片意味着更低的电池制作成本,而这些都与硅片切割工艺息息相关。

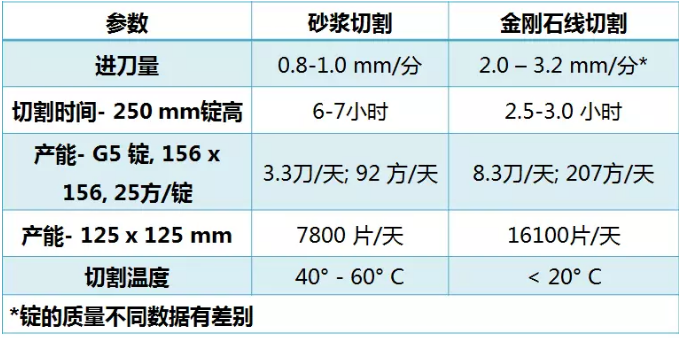

当今光伏产业采用的最主要的两种硅片切割技术为:砂浆线锯切割技术和金刚石线锯切割技术,两者的主要对比如下:

砂浆切割与金刚石线切割对比

资料来源:岱勒新材官网

虽然砂浆线锯切割技术在光伏产业得到了广泛应用,但仍然有很多未解决的难题,如硅屑的回收困难,切割成本依然比较高,切后硅片需要洗去砂浆,同时,砂浆中有聚乙二醇等有机物质,如果处理不好会对环境造成污染等。

应用金刚石线进行硅切片大大优于传统切割方式,主要优点如下:

1、切割速度是砂浆切割的2-3倍;

2、高投资回报;

3、在不增加投资的情况下提升产能;

4、 生产过程中电和水的耗费更低;

5、无砂浆混合,无需建设砂浆回收系统;

6、改进的总厚度偏差;

7、改善翘曲度;

8、切割表面质量好;

9、良好的切割精度

10、无PEG和 SiC 的危险废物产生;

11、清洁高效生产。

金刚石线锯切割技术采用的依然是多线切割机,与砂浆线锯切割技术不同点在于所用的切割线的不同,示意图如下。此技术所用的切割线为表面有一层镍基合金或树脂的不朽钢线,并在镍基合金或树脂层中用电镀、烧结、焊接或粘合等技术固着金刚石颗粒,也就是说此种技术是将磨料与切割线结合在一起,在切割时属于二体切割。

金刚石线锯切割技术切割界面示意图

金刚石线生产技术工艺复杂,涉及领域较多,制程控制严苛,要求技术工人对各个生产环节的技术掌握程度高。作为硬脆材料切割用耗材,其金刚石分布密度、均匀性和固结强度、金刚石切割能力、钢线的抗疲劳性能等直接决定了硬脆材料切片的质量和成本。下游客户使用金刚石线时,对切割线速度、耗线量、切割张力、主切速度、切割时间、出片率等指标均有严格的要求。随着金刚线切割技术的进步,其对金刚线产品的性能指标及品质的稳定性要求也在不断提高,从而对公司生产工艺控制、工人技术水平、原材料质量和产品质量控制水平也提出更高的要求。

固结磨料金刚石线锯包括电镀和树脂两种。电镀金刚石线锯生产周期长,成本高,对环境污染大。树脂结合剂金刚石线锯就是用树脂作为结合剂把金刚石磨料固定在芯线基体上通过加热固化或者紫外光以及电子束固化而形成的固结磨料金刚石线锯,主要由树脂结合剂、金刚石、填料、锯丝基体组成。树脂结合剂金刚石线锯分为热固化金刚石线锯和光固化金刚石线锯。与电镀金刚石线锯相比,树脂结合剂金刚石线锯制备工艺简单,生产周期短,生产成本低;切割过程造成的损伤层在4~7um,电镀金刚线是8~10um, 有利于切割的薄片化,提高出品率,环境污染小。

目前国内岱勒新材(长沙岱勒新材料科技股份有限公司)和三超新材(南京三超新材料股份有限公司)在电镀金刚石线锯行业都是佼佼者。其中岱勒新材着力于电镀金刚石线细线化、省线化、高效化发展,开发出了新一代电镀设备与技术工艺,在硅切割方面,从年初多晶的80um规模化应用提升到年末的70um,单晶从75um提升到65um,,并成功开发出单晶60um以及多晶65um系列产品;以巩固了公司产品在市场中的竞争地位和领先优势。

此外岱勒新材2018年第一季度公司实现营业收入14338.14万元,较上年同期5,347.73万元同比增长168.12%,公司产品主要以金刚石线锯为主;三超新材2018年第一季度公司实现营业总收入13857.53万元,同比增长250.94%,公司主要产品包含金刚线(85%以上)、金刚石砂轮。

石墨及碳碳复合材料在光伏领域的应用

我国光伏发电装机规模的高速增长及光伏业内的成本压力给碳碳复合材料应用带来发展良机。2017年中国光伏装机容量超过50GW,同比增长43%以上,而截至2017年底,我国多晶硅产量为24万吨,同比增长23%,进口量为15万吨,同比增长6.4%。

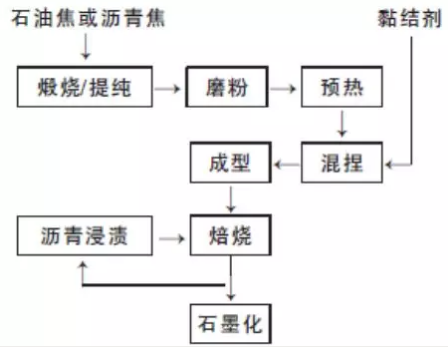

高纯石墨

高纯石墨坩埚

高纯石墨是指含碳量大于99.99%的石墨,具有耐高温、耐腐蚀、抗热震、热膨胀系数小、自润滑、电阻系数小及易于机械加工等优点,被广泛应用于冶金、机械、环保、化工、电子、医药、军工和航空航天等领域,在国民经济中的地位越来越重要,特别是在光伏产业。

高纯石墨生产工艺流程图

直拉硅单晶炉、多晶硅铸锭炉是生产光伏行业硅材料的主要设备,其核心部件均为高纯石墨材料,尤其是大尺寸等静压高纯石墨材料。目前国内光伏领域应用所需高纯石墨大部分需要进口,在石墨数量、规格上受到国外严格控制,制约着光伏行业的发展。随着光伏行业的发展,传统石墨材料也很难满足直拉硅单晶炉和多晶铸锭炉生产设备的大型化需要。而C/C复合材料具有良好的热物理性能,和石墨热场材料相比,具有非常大的优势,C/C复合材料保温件、结构件和发热体是直拉硅单晶炉和多晶铸锭炉等光伏设备热场材料的发展方向。

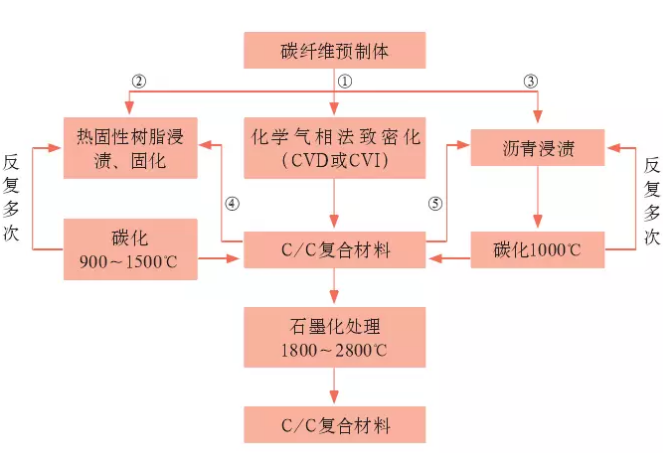

碳碳复合材料

碳碳复合材料坩埚

众所周知,碳纤维复合材料根据基材不同,可分为树脂基复合材料,金属复合材料,陶瓷基复合材料和碳基复合材料,其中碳基复合材料即为碳碳(C/C)复合材料。它是以碳纤维及其织物或碳毡增强的碳基复合材料,其制备工艺主要有两种方法:化学气相法(CVD 或 CVI)和液相浸渍-碳化法。前者是以有机低分子气体为前驱体,后者是以热塑性树脂(石油沥青、煤沥青、中间相沥青)或热固性树脂(呋喃、糠醛、酚醛树脂)为基体前驱体,这些原料在高温下发生一系列复杂化学变化而转化为基体碳。

碳碳复合材料工艺流程图

C/C复合材料具有低密度、高强度、高导热性、低膨胀系数,以及抗热冲击性能好、尺寸稳定性高等优点,使其成为当今1650℃以上应用的少数备选材料,最高理论温度高达2600℃,因此被认为是最有发展前途的高温材料之一。C/C复合材料相比传统石墨材料具有更优异的保温性能、更高的强度、更好的韧性,且不易破碎,可有效降低生产能耗、提升设备使用寿命,从而降低整个生产的成本。

C/C复合材料的可设计性很强,可以根据产品结构需要编织出任意尺寸和形状的增强体,其在光伏行业的应用主要包括:多晶硅氢化炉用内、外保温筒、U型加热器、保温板,多晶硅铸锭炉用盖板、坩埚护板、坩埚底托、保温板,直拉硅单晶炉用坩埚、导流筒、发热体、盖板、底托、内外保温筒等。

C/C复合材料相关制品

光伏行业用C/C复合材料相关标准

目前,光伏行业用的 C/C复合材料保温筒、发热体、导流筒、坩埚等在中环光伏、西安隆基、保利协鑫、昱辉阳光等企业都有所应用。国内民用领域 C/C 复合材料的生产企业主要有湖南金博碳素股份有限公司、西安超码科技有限公司、航天睿特碳材料有限公司、烟台凯泊复合材料科技有限公司、湖南南方搏云新材料有限责任公司、湖南金石新材料有限公司等,主要应用集中在光伏(单/多晶硅制备热场)和高温热处理两大领域。其中金博碳素已经成为国内C/C复合材料民用领域的龙头企业。

据不完全统计,目前国内单晶炉的数量已增加至12000台以上,多晶硅铸锭炉 6000台以上,多晶硅制造过程的反应炉、氢化炉等1000台左右,而设备的热场使用寿命都有限,C/C复合材料的高性价比和优异性能使其仍然具有广阔的市场应用前景。综合而言,无论是产品性能和使用成本,C/C复合材料热场比石墨热场更具有优势,在一段时间内,大尺寸、低成本、高性能、长寿命的C/C复合材料热场是发展的方向,而C/C 复合材料制品在光伏行业的应用,有利于企业减少投资成本,提高产品质量和竞争力。

此外光伏电池生产过程中,丝网印刷的效果将直接影响电池的转换效率,印刷核心是印刷后银浆的纵横比。因此对屏幕,银浆和刮刀的要求越来越高。闸线的要求越来越精细,从最初的60um进入目前的30um,甚至更细;而碳纤维刮刀的轻量化作用,可以做到更精细。碳纤维辊可以用于光伏膜的生产、分切中。传统的金属辊筒,自身重量大,机器启动速度慢,惯性大,不仅耗能多、原料损耗大,对生产效率也产生一定的影响。而碳纤维辊具备轻量化、不易磨损、压力均匀、易调节、高精度等优点。

碳纤维刮刀(左)和碳纤维辊(右)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号