河南工业大学材料科学与工程学院副院长栗正新教授

刀具发展

18世纪后期,碳素工具钢刀具,耐热温度为200℃,切削速度6-10m/min,加工瓦特蒸汽机气缸孔和端面, 需要大约1个月时间。1861年英国人首先制备出合金工具钢刀具,耐热温度达到300℃左右,切削速度20m/min。1898年美国人研制成功高速钢刀具,耐热温度达到500℃左右,切削速度30-40m/min。高速钢刀具的出现,引起了金属切削加工的第一次革命,新型高速机床随之出现。1925年德国人首先发明了硬质合金刀具,耐热温度达到600-800℃左右,切削速度40-200m/min。硬质合金刀具的出现,引起了金属切削加工的又一次革命。20世纪30年代,出现陶瓷刀具,但并未得到广泛应用,50年代以后,逐步发展,目前,耐热温度达到1100-1400℃,切削速度500-1000m/min。20世纪50年代美国GE公司首先合成人造金刚石和CBN,CBN硬度接近金刚石,耐热温度达到1400-1500℃。自20世纪70年代初美国GE公司研制成功聚晶金刚石(PCD)刀片,目前,在很多场合下已经替代了天然金刚石。

实例:加工直径为100mm,长度500mm的碳钢棒。1890年,用碳素工具钢刀具,需要100min。1910年,用高速钢刀具,需要26min。现在,用硬质合金刀具,需要1.5min。现在,用陶瓷或PCBN刀具,小于1.0min。

刀具性能

硬度和耐磨性:刀具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。刀具材料的硬度越高,耐磨性就越好。

强度和韧性:刀具材料应具备较高的强度和韧性,以便承受切削力、冲击和振动,防止刀具脆性断裂和崩刃。

耐热性:刀具材料的耐热性要好,能承受高的切削温度,具备良好的抗氧化能力。

工艺性能和经济性:刀具材料应具备好的锻造性能、热处理性能、焊接性能、加工性能等,而且要追求高的性能价格比。

数控刀具应具有高的可靠性:数控加工速度和自动化程度高,要求刀具应具有很高的可靠性。

数控刀具应具有高的耐热性、抗热冲击性能和良好的高温力学性能。

刀具能实现快速更换:数控刀具要求刀具互换性好,更换迅速,尺寸调整方便,安装可靠,以减少因更换刀具而造成的停顿时间。

采用多功能及复合刀具:一种数控刀具能完成零件不同工序的加工,减少换刀次数,节省时间,减少刀具的数量和库存量,便于管理。

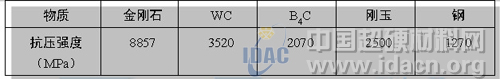

不同材料刀具性能比较

刀具材料

高速钢

高速钢是一种加人了较多的钨、铬、钒、钼等合金元素的高合金工具钢,有良好的综合性能。其强度和韧性是传统刀具材料中最高的。

高速钢的制造工艺简单,容易刃磨成锋利的切削刃;锻造、热处理变形小,目前在复杂的刀具,如麻花钻、丝锥、拉刀、齿轮刀具和成形刀具制造中,仍占有主要地位。

普通高速钢,如W18Cr4V,广泛用于制造各种复杂刀具。其切削速度一般不太高,切削普通钢料时为40—60m/min。

高性能高速钢,如W12Cr4V4Mo是在普通高速钢中再增加一些含碳量、含钒量及添加钴、铝等元素冶炼而成的。它的耐用度为普通高速钢的1.5—3倍

粉末冶金高速钢是70年代投入市场的一种高速钢,其强度与韧性分别提高30%一40%和80%一90%.耐用度可提高2—3倍。目前我国尚处于试验研究阶段,生产和使用尚少。

高速钢也存在耐磨性、耐热性较差等缺陷

硬质合金

ⅣB、ⅤB、ⅥB族金属的碳化物、氮化物、硼化物等,加入钴、镍等粘结金属,高温烧结。由于硬度和熔点特别高,统称为硬质合金

在各种刀具材料的发展中,硬质合金起着主导作用。

硬质合金的性能不断改进,应用面不断扩大,成为切削加工的主要刀具材料,对推动切削效率的提高起到了重要作用。

涂层刀具

在高速钢基体上刀具涂层多为TiN,常用物理气相沉积法(PVD法)涂覆,一般用于钻头、丝锥、铣刀、滚刀等复杂刀具上,涂层厚度为几微米,涂层硬度可达80HRC,相当于一般硬质合金的硬度,耐用度可提高2—5倍,切削速度可提高20%一40%。

涂层刀具是近20年出现的一种新型刀具材料,是刀具发展中的一项重要突破,是解决刀具材料中硬度、耐磨与强度、韧性之间矛盾的一个有效措施。

涂层刀具是在一些韧性较好的硬质合金或高速钢刀具基体上,涂覆一层耐磨性高的难熔化金属化合物而获得的。

常用的涂层材料有TiC、TiN和Al2O3等。

本世纪70年代初首次在硬质合金基体上涂覆一层碳化钛(TiC)后,把普通硬质合金的切削速度从80m/min提高到180m /min1976年又出现了碳化钛—氧化铝双涂层硬质合金,把切削速度提高到250m/min。1981年又出现了碳化钛—氧化铝—氮化钴三涂层硬质合金,使切削速度提高到300m/min。

硬质合金的涂层是在韧性较好的硬质合金基体上,涂覆一层几微米至十几微米厚的高耐磨、难熔化的金属化合物,一般采用化学气相沉积法(CVD法)。我国株洲硬质合金厂生产的涂层硬质合金的涂层厚度可达9um,表面硬度可达2500—4200HV。

陶瓷刀具

陶瓷可能继高速钢、硬质合金以后引起切削加工的第3次革命。陶瓷刀具具有高硬度(HRA91~95)、高强度(抗弯强度为750~1000MPa),耐磨性好,化学稳定性好,抗粘结性能良好,摩擦系数低且价格低廉等优点。不仅如此,陶瓷刀具还具有很高的高温硬度,1200°C时硬度达到HRA80。常用的有:氧化铝基陶瓷、氮化硅基陶瓷、金属陶瓷和晶须增韧陶瓷。

可加工传统刀具难以加工或根本不能加工的高硬材料,例如硬度达HRC65的各类淬硬钢和硬化铸铁,因而可免除退火加工所消耗的电力;并因此也可提高工件的硬度,延长机器设备的使用寿命;

不仅能对高硬度材料进行粗、精加工,也可进行铣削、刨削、断续切削和毛坯拔荒粗车等冲击力很大的加工;

刀具耐用度比传统刀具高几倍甚至几十倍,减少了加工中的换刀次数,保证被加工工件的小锥度和高精度;

可进行高速切削或实现“以车、铣代磨”,切削效率比传统刀具高3-10倍,达到节约工时、电力、机床数30-70%或更高的效果。

超硬材料的概念

1981年国际硬物质科学会议认为,硬度大于1000HV的物质均可称为硬物质能加工诸如硬质合金(硬度1600—1800HV)、刚玉(2000HV)、碳化硅(2200HV)等这一类物质的材料称为超硬材料。

金刚石和立方碳化硼:极高的硬度,所以统称为超硬材料,具有硬度高、耐磨和热传导性能好、热膨胀系数低等优异性能。

人造金刚石

晶形:天然金刚石的晶体形态常见为八面体,其次为菱形十二面体、立方体及其聚形。人造金刚石根据合成条件的不同,晶形可分为八面体、立方体或者立方、八面体聚形等,其中以后一种最为常见。产品中常出现各种连生晶体,不规则晶体以及各种结晶缺陷。

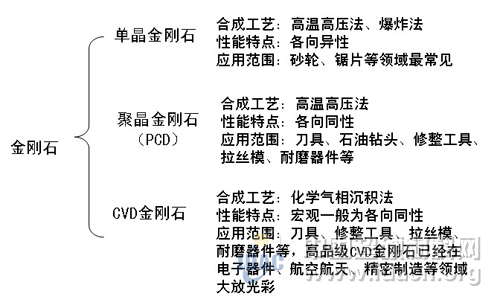

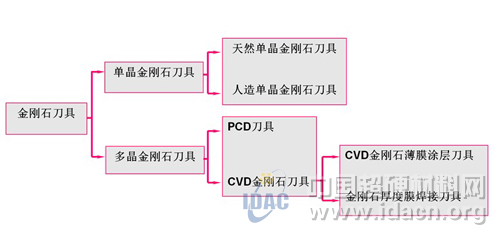

金刚石材料的一般分类:

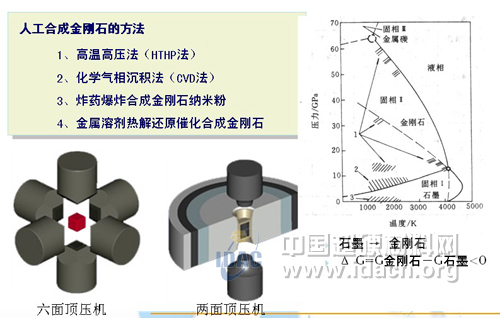

高温高压法:

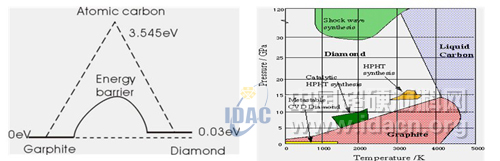

模拟自然过程让石墨在高温高压的环境下转变成金刚石。金刚石与石墨之间存在着能量势垒,克服这个能量势垒 ,就能使石墨转化成金刚石。

目前主要有下述几种学说:

溶剂学说认为所用金属(合金)起着碳的溶剂作用;

催化学说则认为是一种催化剂;

固相转变学说则强调石墨晶体无需断键解体,经过简单形变就形成金刚石晶体。

金刚石刀具

金刚石材料的成分是碳,金刚石与铁系有亲和力,切削过程中,金刚石的导热性优越,散热快,切削热高于700度会发生石墨化现象。金刚石在高温下和W、Ta、Ti、Zr、Fe、Ni、Co、Mn、Cr、Pt等会发生反应,与黑色金属(铁碳合金)在加工中会发生化学磨损,金刚石不用于加工黑色金属。

PCD刀具

PCD是通过金属结合剂(如Co、Ni等)将金刚石微粉聚合而成的多晶体材料。金刚石广泛应用于切削加工还是PCD研制成功以后。PCD的硬度低于单晶金刚石,但PCD属各向同性材料;PCD具有导电性,便于切割成型,成本远低于天然金刚石。PCD原料来源丰富,价格只有天然金刚石的十几分之一,PCD应用远比天然金刚石刀具广泛。大多数PCD刀片都是与硬质合金基体烧结而成的复合刀片,即在硬质合金的基体上烧结一层约0.7mm厚的PCD,这种刀片的强度和硬质合金基本一致,硬度接近整体PCD,可焊性好,重磨容易,成本低 。

金刚石刀具

极高的硬度和耐磨性:金刚石的显微硬度达HV10000,是自然界最硬的物质。具有极高的耐磨性,天然金刚石的耐磨性为硬质合金的80-120倍,人造金刚石的耐磨性为硬质合金的60-80倍。各向异性能:单晶金刚石晶体不同晶面及晶向的硬度、耐磨性能、微观强度、研磨加工的难易程度以及与工件材料之间的摩擦系数等相差很大,因此,设计和制造单晶金刚石刀具时,必须正确选择晶体方向。具有很低的摩擦系数:金刚石与一些有色金属之间的摩擦系数比其它刀具都低,约为硬质合金刀具的一半,通常在0.1-0.3之间。摩擦系数低可减小切削温度和切削力。

刀刃非常锋利:金刚石刀具的切削刃可以磨得非常锋利,天然单晶金刚石刀具刀刃钝园半径可达纳米,能进行超薄切削和超精密加工。

具有很高的导热性能:金刚石的导热系数为硬质合金的1.5-9倍,为铜的2-6倍。由于导热系数高,切削热容易散出,切削温度低。

热胀系数低:金刚石的热胀系数比硬质合金小几倍,约为高速钢的1/10。因此,金刚石刀具不会产生很大的热变形,这对尺寸精度要求很高的精密加工刀具来说尤为重要。

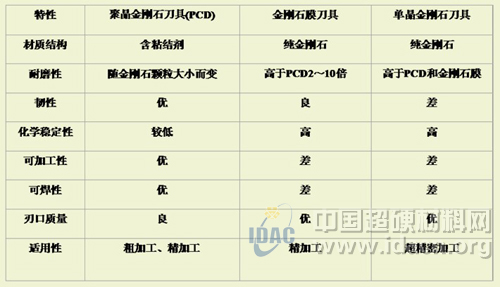

性能比较

CVD金刚石刀具

CVD金刚石刀具是指用化学气相沉积法(CVD)在异质基体(如硬质合金等)上合成金刚石膜制作的刀具。

20世纪70年代末至80年代初, CVD金刚石在日本首先出现,目前,CVD金刚石膜产品直径已超过110mm,厚达毫米级,并日趋成熟。

CVD金刚石刀具不仅直接冲击无涂层硬质合金刀具和陶瓷刀具市场,而且还成为PCD刀具强有力的竞争对手,目前已经商品化。

一种是在基体上沉积厚度小于50 µm的薄层膜,即:CVD金刚石薄膜涂层刀具。另一种是沉积厚度达到1 mm的无衬底的金刚石厚膜,即:CVD金刚石厚膜焊接刀具,如果需要它可以钎焊在基体上。

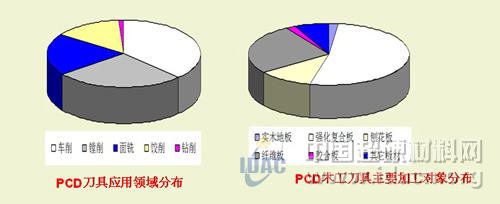

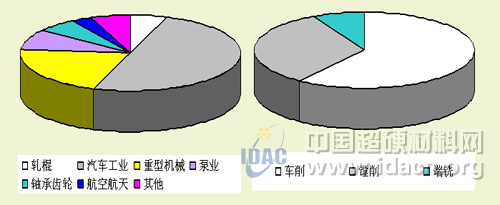

金刚石刀具应用

用于加工有色金属及其合金。其中80%以上的PCD刀具用于加工汽车和摩托车行业的硅铝合金零部件,如:铝合金活塞的裙部、销孔、汽缸体、变速箱等。

由于这些零件材料含硅量较高(12%以上),且为大批量生产,对刀具的寿命要求较高,硬质合金刀具难以胜任,而PCD刀具的寿命远高于硬质合金刀具,是硬质合金刀具寿命的几十甚至几百倍。

在加工硅含量较高的铝合金时,除PCD刀具外,其它所有的刀具都在很短的时间内产生严重的磨损而不能继续切削 。

PCD刀具还非常适合对难加工非金属材料(如:木材、人造板材、强化复合地板、碳纤维增强塑料、石墨、陶瓷、石材等)进行加工 。

采用单晶金刚石刀具,在超精密车床上可实现镜面加工,目前,金刚石刀具可以实现切削厚度为纳米级的连续稳定切削。

金刚石的热稳定性比较差,切削温度达到800℃时,就会失去其硬度,金刚石刀具不适合于加工钢铁类材料,因为,金刚石与铁有很强的化学亲合力,在高温下铁原子容易与碳原子相互作用使其转化为石墨结构。

立方氮化硼与金刚石的物理机械性能比较

CBN和PCBN的性能

1.高的硬度和耐磨性:CBN晶体结构与金刚石相似,晶格常数相近,因此具有与金刚石相近的硬度。CBN微粉的显微硬度为HV8000~9000,其PCBN烧结体的硬度达到HV3000~5000。在切削耐磨材料时其耐磨性为硬质合金刀具的50倍,为涂层硬质合金刀具的30倍。PCBN特别适合于加工从前只能磨削的高硬度材料,实现“以车代磨” 。

2.具有很高的热稳定性:CBN的耐热性可达1400~1500℃,比金刚石的耐热性(700-800℃)几乎高一倍,因此PCBN刀具可用比硬质合金刀具高3~5倍的速度高速切削淬硬钢。

3.优良的化学稳定性:CBN的化学惰性大,与铁系材料到1200-1300℃时也不起化学作用,与碳只是在2000℃时才起反应。CBN具有很高的抗氧化能力,在1000℃时也不会产生氧化现象。因此,PCBN刀具广泛应用于高速或超高速的切削 。

4.具有较好的导热性:CBN的导热性虽然赶不上金刚石,但是在各类刀具材料中PCBN的导热性仅次于金刚石,大大高于高速钢和硬质合金。CBN的导热系数是紫铜的3.2倍,是硬质合金的20倍。

5.具有较低的摩擦系数:CBN与不同材料间的摩擦系数约为0.1~0.3,比硬质合金的摩擦系数(0.4-0.6)小得多。低的摩擦系数可导致切削时切削力减小,切削温度降低,加工表面质量提高 。

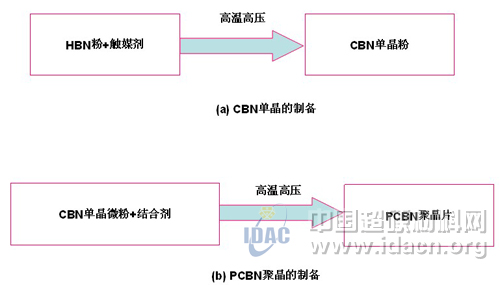

CBN单晶和PCBN聚晶的制备工艺

CBN刀具的制备工艺

PCBN刀具应用

PCBN刀具非常适合于干式切削、硬态和高速切削加工工艺,特别适合数控设备及自动化生产线的使用。

PCBN刀具适合加工的工件材料有:(1) 硬度在HRC45以上的淬硬钢和耐磨铸铁(如:淬硬钢HRC45-65、轴承钢HRC60-62、高速钢HRC>62、工具钢HRC57-60、冷硬铸铁等);(2) HRC35以上的耐热合金(高温合金、热喷涂材料、硬质合金等);(3) HRC30以下而其它刀片很难加工的珠光体灰口铸铁。被加工材料的硬度越高越能体现PCBN刀具的优越性。

PCBN刀具进行硬态切削时,可以车、镗、铣等替代磨削加工工艺,是实现“以车代磨”的最佳刀具。据报道日本PCBN刀具的应用有55%是替代原来的磨削。

PCBN还是实现高速或干式切削的最佳刀具之一。尤其在加工灰铸铁高速干切削领域。

目前,PCBN刀具已用于车刀、镗刀、铣刀等,在汽车制造业、自动化生产线等方面PCBN刀具的使用量已达到了相当的比例据。如:加工汽车发动机箱体、刹车盘、传动轴、气缸孔、发动机进出气阀座等;

超硬材料刀具发展趋势

刀具材料性能的不断提高

通过配方、工艺优化和新材料技术的应用, PCD,PCBN增强抗切削冲击能力,提高切削刃的强韧性,提高刀具使用寿命。

个性化、针对性更强

大单晶金刚石

耐磨性极高,并可以刃磨出很锋利的刃口

单晶金刚石具有各向异性,对加工要求高;

制作刀具受到了单晶自身尺寸的影响。

目前成本较高

CVD厚膜材料

厚膜金刚石多晶结构没有单晶的各向异性,耐磨性极好没有金刚石颗粒与结合剂的问题,能刃磨出良好的切削刃,极小的刀尖圆弧;可以切割成任意的形状。

涂层刀具

“硬”涂层,如:TiC、TiN、A12O3涂层。硬涂层的主要优点是硬度高、耐磨性能好。

“软”涂层,如MoS2、WS2等。这种涂层也称为自润滑涂层,其表面摩擦系数低,可以减小摩擦。

涂层刀具将基体材料和涂层材料的优良性能结合起来,既保持了基体良好的韧性和较高的强度,又具有涂层的高硬度、高耐磨性和低摩擦系数。

与未涂层刀具相比,涂层刀具的切削速度可提高2倍以上,刀具寿命可提高2-5倍。

刀具结构的不断创新

满足高速切削的新刀具

铣削:CBN铣削灰铸铁 1000-2000m/min

PCD铣削铝合金 3000-7000m/min

CBN旋风铣刀加工滚珠丝杠 以铣代磨

车削:CBN车削淬火钢(>HRC60) 150-250m/min

CBN车削铸铁刹车盘 600-1000m/min

PDC刀具应用于铝镁合金和钛合金高速切削10,000m/min和400m/min

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号