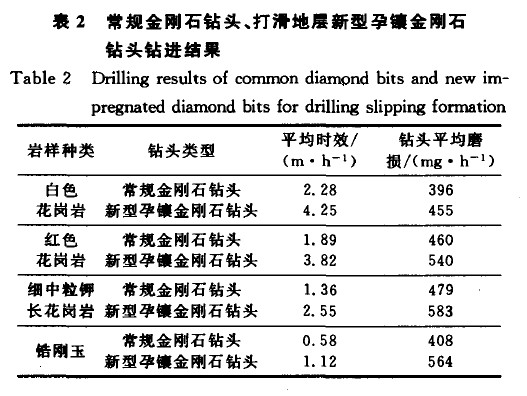

摘 要:在分析打滑地层特点的基磕上,指出了钻进该地层所存在的问题,提出了用于打滑地层钻进的新型孕镀金刚石钻头的设计思路,在钻头工作层中采用主、l辅两种磨科,并对这两种磨料的工作机理、处理工艺以及该新型钻头的制造进行了阐述。钻头的室内钻进试验结果表明:在钻进极坚硬致密的锆刚玉时,相对于普通金刚石钻头,新型孕镀金刚石钻头的钻进时效提高1.93倍,平均磨损量增加38%,具有高时效、相对寿命长的优点,是打滑地层钻进的理想钻头。

关键词:打滑地层I新型孕镶金喇石钻头;主磨料;辅磨料;钻进试验

坚硬致密弱研磨性的岩层(又称打滑地层)在中国广泛发育,具有以下3个特点:① 岩石硬度大,石英含量高。其岩石压入硬度一般可达5 000 MPa,其中部分在5 500~6 500 MPa间,个别甚至高达7000 MPa。② 强度高。这类岩层的造岩矿物细,粒度多为0.01~0.20 mm,硅质胶结,颗粒之间结合力大,结构致密,整体强度高。其单轴抗压强度达150 MPa或更高。③ 研磨性弱。由于钻进时效低,岩粉少且颗粒细,对钻头胎体磨损甚微,金刚石难以出刃。

在钻进坚硬致密弱研磨性岩层时,普通金刚石钻头容易出现“打滑”现象,即钻进时金刚石钻头在岩石上打滑而不进尺,或进尺极慢,时效常在0.1~0.2 m/h间;回次进尺仅0.2~O.5 m,钻头使用寿命2~3 m。由于打滑现象的发生,即使这种岩层只有几米或十几米也要耗费大量时间和钻头,导致整个钻孔施工周期延长,勘探成本增高,经济效益下降。因此,解决该类岩层钻进打滑问题具有实际意义。

1 打滑地层钻进现状及存在的问题

为解决钻进时钻头打滑问题,前人已进行了多方面的研究 ,进行了多次实验及生产实践,产生了很多克服钻头打滑的方法:① 金刚石钻头人工出刃法。主要有打磨法、喷砂法、唇面酸蚀法、孔底投砂研磨法等,该法所需辅助工作时间增加不多,但如果投砂量过多,或投砂研磨的时间掌握不好,会导致钻头的磨损加快,降低钻头寿命。② 软胎体钻头法。但如果该法中胎体过软,就会造成整个金刚石钻头的胎体强度不够,甚至钻头变形而无法使用。③ 异形唇面钻头法。如高低刃及同心圆尖齿唇面钻头等。但该类钻头在钻进一段时间后,尖齿磨平,钻速下降很快,尖齿磨平后其优势不复存在,与普通钻头没有两样。④ 弱包镶金刚石钻头法。该法对金刚石采用弱包镶工艺。该类钻头在钻进中金刚石从胎体中适时脱落,磨损胎体,有利于金刚石出刃,能提高钻头的时效,但钻头的寿命降低,因此也不是解决打滑地层钻进的根本方法。

2 新型孕镶金刚石钻头的设计

为解决钻进时钻头打滑的问题,结合前人的工作,打破从钻头的结构形状、胎体的软硬性能、金刚石体积分数等方面来改善钻头性能的常规思路,提出了打滑地层新型孕镶金刚石钻头的设计思路,并通过试验验证其运用效果。

该设计思路拟在钻头工作层中选用2种磨料分别作为主、辅磨料。主磨料为主要碎岩材料,用以切削岩层,辅磨料为次要碎岩材料,主要用以实现胎体自锐,主、辅磨料二者的有机结合使钻头性能得以改善,并提高钻头寿命和钻进时效,解决坚硬致密弱研磨性岩层钻进时存在的“打滑”问题。

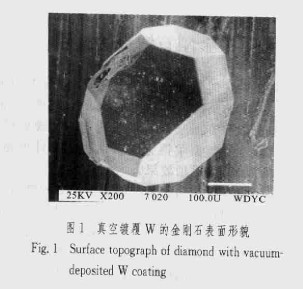

粒抗压强度大.耐磨损.印削岩石能力强,并使用真空镀工艺在金刚石表面沉积强碳化物台成元索— —金属w。浚层金属w 镀覆层有如下功效:① 隔膜作用。在高温烧结钻头时将金刚石与氧气和胎体材料隔开.使金刚石不受氧气的氧化和胎体材料的侵蚀.降低垒刚石的损耗 ② 改善金刚石表面性能使金刚石与胎体材料的润湿性能大大提高,烧结时能提高金刚石与胎体材料的结台力.使金刚石牢牢地包裹在胎体材料中,不容易脱落.作为钻头工作层的主切削材料,工作时间延长.能大大提高钻头寿命。

(2)辅磨料采用低品质金刚石或其他磨料

用滚动式造粒工艺在辅磨料的表面包裹一层WC粉末.该层WC粉末与辅磨料的结合力差.可使辅磨料与胎体材料隔开.从而使辅磨料并不是牢固地包裹在胎体材料中 钻进时.辅磨料易从胎体材料中脱落而进入 L底.磨损胎体.使主磨料适时出露而切削岩石。

3 钻头工作层中主、辅磨料的处理工艺

3.1 主磨料表面真空镀覆金属W

取适量的wo3. 粉料.用HF丙酮溶液湿润,加入氢化钛粉末及金刚石颗粒.混匀后放人真空蒸镀设备中镀覆。镀覆温度为820ºC.保温时间为1h,真空镀覆金属w 的金刚石表面形貌如图1所示。

设计的滚动式金刚石造球机的参数如下:最大装料量为0.5kg;工作转速为0~100r/min;容器倾斜角度为30~60度。滚动式金刚石造球机的结构示意图如下:

4 新型孕镶金刚石钻头的制造

为验证打滑地层新型孕锼金刚石钻头的实际钻进效果,设计了打滑地层新型孕镶金刚石钻头,并采用热压法制造该新型钻头。

4.1钻头结构钻头结掏见图4所示

4.2钻头配方设计根据文献.将钻头配方设计如下:骨架成分为WC.质量分数为40 ;黏结成分为Ni、90Cu、Fe、Co、Mn,质量分数为6O% ;粉末粒径为0.071mm(200目);金刚石体积分数为75%;其中主、辅磨料的比例可调。

4.3 热压烧结设备

实验中采用热压烧结法制造钻头,主要烧结设备的技术参数如下。① 烧结炉:KGPS100—1型中频感应电源,加热功率为100 kW ,中频频率为1 000Hz。② 压力机:YH41-40C型单臂压力机,吨位为4O T。③ 测温仪:CIT型红外测温仪,测量范围为700~ 1 300°C。

4.4 混料

混合粉料的制备方法采用机械球磨混料法,用感量为0.000 1 g的分析天平,按事先设计好的配方混料,装入混料瓶中球磨,球磨时间大于24 h。将混合好的粉料置人称量瓶中,并放人真空干燥器中保存、待用。

4.5热压烧结工艺

热压烧结的步骤为:将组装好的模具放人中频炉热压机的工作台上,然后送电升温,当加热功率为20~30 kW 时,烧结5~6 min后先施加一定的初压(约20 MPa),在烧结8~9 min后升到烧结温度,此时应立即施以全压,并在该压力下保温3~5 min。保温保压结束后,即可停电降温,但压力不卸,当温度降到7oo~C时,卸除压力,并将钻头的烧结模具移至保温箱中或放在空气中冷却到室温。

5 新型孕镶金刚石钻头的钻进试验

5.1钻进试验条件、钻进规程参数

室内微钻试验平台由Z32k钻床改造而成,试验时,将需要钻削的岩芯试样安装于岩芯座中。岩芯座由3个钻压传感器支承,浮置于工作台上;工作台与给进油缸的活塞端部联接,由给进油缸控制工作台的升降,从而实现钻进或提钻动作,同时用给进油缸的工作压力控制钻压的大小。钻头安装于主轴端部,并由上部的可调速直流电机驱动回转。钻头回转切削岩样时,由于切向力的作用使岩芯座上的压板压在扭矩传感器的端部,通过测量该作用力的大小便可计算出切削扭矩的大小。在钻削过程中,可采集以下5个参数:钻压、扭矩、位移、钻头转速及流量,然后计算出瞬时钻速,为研究岩石的可钻性和钻头的特性提供可靠的实验数据。数据采集及试验过程的控制均在计算机的操作界面上进行。

钻进规程参数如下:钻头规格为ФP36.5/21.5mm;冷却液为清水;泵量为15 L/min;钻机转速为1 000 r/min;钻压为300 kg。

5.2钻进岩石及其力学性能

试验时选取了坚硬致密弱研磨性的岩石:细粒钾长花岗岩、红色花岗岩和白色花岗岩以及锆刚玉4种岩样,分别对这4种岩样进行了压人硬度和抗压强度测试,并对每种岩石进行可钻性分级,结果如表1所示。

5.3 钻进试验结果在钻进设备与钻进规程一定的条件下,分别用常规金刚石钻头,在微钻试验平台上进行钻进试验。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号