编者按:本文是根据大连理工大学康仁科教授在深圳召开的超硬材料分会四届三次常务理事(扩大)会议上的发言整理而成。

精密切割加工是制备半导体和光电晶体基片的主要加工工艺之一,在微电子、光电子器件的制造过程中占有很高的地位。而随着微电子和光电子技术飞速发展,对半导体和光电晶体的切割加工提出更高要求。高效率、低成本、高精度、窄切缝、小翘曲变形、低表面损伤、低碎片率、无环境污染等是目前半导体和光电晶体的切割加工的新趋势。

现在,硬脆晶体材料切割方法有金刚石圆锯切割、带锯切割、线锯切割。金刚石圆锯有分为金刚石外圆据和金刚石内圆锯两种;带锯分为钢带据、金刚石带锯、钢片锯三种;线锯分为钢丝锯、金刚石串珠锯、金刚石丝锯三种。

金刚石外圆锯切割技术

金刚石外圆锯切割技术是应用较早的切割方法,外园周上电镀金刚石的圆锯片直径在200mm左右,最大可达400mm。多用于宝石、石英、铁氧体、陶瓷等材料的切断、切槽等。优点是:结构简单、操作容易、刀片价格便宜;缺点是:刀片较厚、锯口宽、材料损耗较大、切割面的平行度较差、只能切割小直径或较薄工件。金刚石外圆锯典型的应用就是在IC制造中将硅片切割成分离的芯片。

金刚石内圆锯(ID)切割技术

金刚石内圆锯(ID)切割技术示意图

金刚石内圆锯切割技术的优点是:1.刚性好,可做的很薄,达到0.1mm;2.切片精度高,直径200mm晶片的厚度差仅为0.01mm;3.设备低廉,所用切割机价格仅为其它工具多使用切割机价格的1/3——14;4.每片都可以进行径向调整和切片厚度的调整;5.小批量多规格加工时,具有灵活的可调性。缺点是:1.切片表面损伤层较大;2.刀口宽,材料损失大;3.生产率低,每次只切割一片;4.只能切割直线,无法切割曲面;5.只能切割直径小于200mm的晶片。

带锯切割

金刚石带锯是以电镀金刚石磨料或镶焊金刚石烧结块为主题的环形锯条,带锯出现于20世纪50年代,我国八十年代才开始研制该类设备。优点是:锯切速度快,刀具材料消耗少,噪音小。缺点是:锯口大,切割精度低,对荒料要求规整,不能进行多片切割。

线锯

线锯按照磨粒形式使用的不同分为四种:使用游离磨料的钢丝锯、使用固结金刚石磨料的钢丝锯、钎焊金刚石串珠的绳锯、不使用磨料的电火花线锯。

游离磨粒多线切割

游离磨粒多线切割示意图

游离磨粒多线切割是利用一根钢丝缠绕在一组锯丝导轮上,形成一排按一定间隔排列的切割线,钢丝按一定方向运动,将含有碳化硅等游离磨料的切割液带向工件,在一定压力下对工件产生切割作用,形成切缝。

meyar+burger公司目前为切割太阳能硅片而开发的DS262型线锯,具有同时切割4根长520mm,界面为153×153mm硅棒的能力。DS262型线锯一组切片数最高可达4400片,这相当于50台切片机一天的工作量或一台高质量的切片机50天的工作量。

游离磨粒多线切割的特点优点是:1.片厚一致性好,切片厚度由排线轮的精度所保证;2.节约原材料,切缝窄,线锯直径为0.08mm——0.18mm,而内圆锯片的刀口宽度为0.3mm——0.38mm;3.能切割大尺寸晶体;4.切片量大;5.切片薄,线锯受力均匀,干扰因素少,切割过程稳定;6.切片残余应力和挠曲变形小,表面、亚表面损伤层少。缺点是:1.切片厚度调节困难;2.不适合小批量生产;3.使用成本高,钢丝和排线轮同时磨损,寿命较短;4.维护困难。

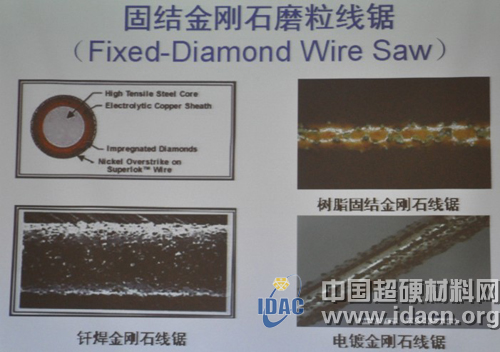

固结金刚石磨粒线锯

几种固结金刚石磨粒线锯

金刚石线锯的形式

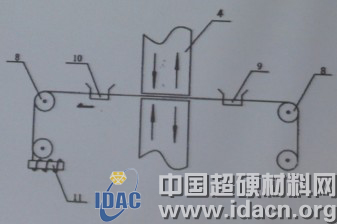

单线切割的金刚石线锯分为往复式金刚石线锯和环形回转式金刚石线锯;多线切割的金刚石线锯分为往复式金刚石线锯。

环形回转式线锯是被焊接为环形,可通过导轮实现循环切割。优点:1.整个锯丝长度均可参与切割;2.使用寿命长;3.切割速度高(高达10——20m/s)。缺点:在线锯切割内曲面时必须先切割一条引线槽。

单线往复式金刚石线锯切割机的优点是:结构简单,适应性好,可进行内外表面的切割加工;可以自由改变切割方向及倾斜角度,进行精确的复杂轮廓切割。缺点是锯丝的有效工作强度受限制,锯丝利用率不高,切割速度较低(一般2—3m/s)。

多线往复式金刚石切割优点是:1.能进行大尺寸工件切片;2.能多件多片同时切割,产量高;3.能切精密窄缝,适合切割贵重材料,切割直径只比锯丝直径大0.01——0.015mm;4.切割脆软材料,保证边缘不破损;5.切割时温度低,切片加工变质层浅,可用来切割易炸裂材料;线锯使用寿命长;6.环境污染小。

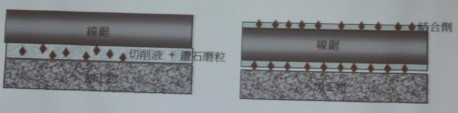

游离磨料与固结磨料线锯切割的材料去除机理。

游离磨料线锯切割机理:三体摩擦磨损,游离磨料的滚动嵌入作用,类似于研磨加工。

固结磨料线锯切割机理:两体摩擦磨损,磨粒的耕犁作用,类似于微细砂轮磨削。在单颗磨粒切削深度足够小的情况下,可实现塑形域切削。

游离磨料与固结磨料线锯切割的材料去除机理示意图

金刚石线锯的制备技术

金刚石线锯中金刚石磨料的固结方式有滚压嵌入式、挤压或冲压方式、金属结合剂固结(钎焊)、金属结合剂固结(电镀)、树脂结合剂固结。

滚压嵌入方法

这种方法是直接将超硬磨料通过机械作用滚压嵌入到钢丝集体中,美国专利4485757曾提出一种用滚压嵌入方式制备连续金刚石线锯的工艺,此种工艺制备的金刚石线锯的金刚石涂层直径均匀而厚度及线径不均匀,很难生产出大于120米长的金刚石线。并且,通过机械作用将超硬磨料滚压嵌入到钢丝基体中,还大大降低了钢丝的强度。

挤压或冲压方法

这种方法是通过两维以上的冲挤压头模,将金刚石颗粒挤压、冲压进钢丝线的表面以下,然后在冲挤压形成的金刚石线的表面,涂敷一层1—10μm的金属、非金属材料。这种方法的优点是可以形成自动化生产线,可以制备长度60公里以上、直径均匀,抗磨性好的连续金刚石线,生产成本低。

这种方法的缺点给滚压方式一样,由于金刚石颗粒直接冲压进钢丝表面会大大降低钢丝的强度。

挤压或冲压方法示意图

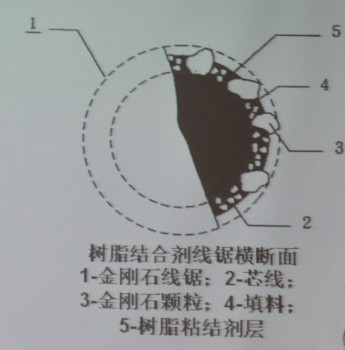

树脂结合剂金刚石线锯

目前,树脂结合剂金刚石线锯的线径已经小于0.2mm,由于制程温度远低于硬焊,线材不会因为高温而产生变形造成抗拉强度的衰减,对于缩小线径有很大帮助。虽然树脂的对金刚石磨料的把持力不如硬焊好,但有制程成本低、线径小、耗材率低等优势。

树脂结合剂金刚石线锯的制造工艺——热固性树脂固结方法

对于树脂结合剂金刚石线锯的制造工艺——热固性树脂固结方法,日本大阪府的住友电气工业株式会社和大阪金刚石工业株式会社的上岗勇夫等人共同申请的一项专利,该线锯的特征是在高强度芯线上有粘结剂固定磨料磨粒和填料,磨料尺寸不小于树脂粘结层厚的三分之二,填料尺寸小雨粘结剂厚度的三分之二。线锯制作中的树脂固化需要加热和烧结工序,因此,线锯制造速度只能提高到每分钟十米左右。

树脂结合剂金刚石线锯的制造工艺——光固化树脂固结方法

为降低树脂结合剂金刚石线锯的制造成本,即提高生产速度,日本的本俊之等人研究开发出采用快速固化的紫外线固化树脂的方法。结合剂采用紫外线固化树脂时,磨粒层与芯线的附着强度低,线锯耐磨性显著下降,但在采用芯线和磨粒层之间设有紫外线固化粘结剂层的双层磨粒层结构后,线锯的耐磨性得到一定改善。

为了进一步提高线锯的抗耐磨性和抗扭曲强度,在结合剂中添加氧化铝粉末,得到的线锯与传统热固性线锯相比,线锯自造速度可提高10倍以上。

研究表明,树脂结合剂金刚石线锯磨粒尺寸越大,切割速度快,但切割速度随时间变化较大。但同时所有的树脂结合剂金刚石线锯都存在磨粒把持强度不高,耐热性差,耐磨性低,加工时线锯磨损严重等特点。

电镀金刚石线锯

复合电镀技术

复合电镀技术是通过金属电化学方法,将一种或数种不溶性的固体颗粒,均匀地夹杂到金属镀层中所形成的特殊镀层就是复合镀层。这种制备复合镀层的方法称为复合电镀。这种技术在国外也还有一些其他名称。例如弥散电镀、镶嵌电镀、分散电镀和组合电镀等等。

超硬材料复合电镀工艺

以超硬材料作为分散微粒,与金属形成的金属镀层,称为超硬材料复合镀层。超硬材料的复合电镀不是一步完成的,对于大多数超硬材料电镀制品来说,一般包括预镀,上砂镀,加厚度和光亮镀等几个步骤。

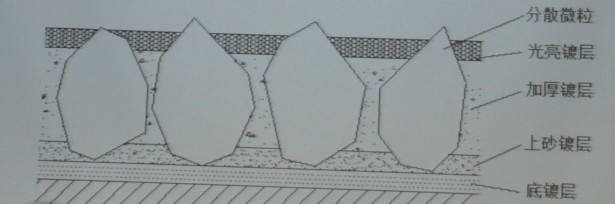

超硬材料复合镀层结构比一般复合镀层更复杂一些,包括底镀层、上砂镀层、加厚镀层和光亮镀层四个部分

电镀镀层结构图

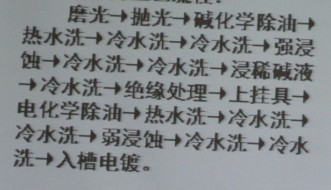

电镀金刚石线锯基体材料的选择和镀钱处理工艺

钢基体镀镍或镍钴合金的镀钱处理常用工艺流程如下图:

|

目的 |

方法 |

|

表面平整 |

机械加工(磨光、抛光、滚光、刷光)、强侵蚀、电解抛光 |

|

除油 |

有机溶剂除油、碱化学除油、电化学除油、超声波除油、擦刷除油 |

|

除锈、氧化皮及表面不良组织 |

强侵蚀(酸液化学强侵蚀、电化学强侵蚀、超声波强侵蚀) |

|

除氧化膜(活化) |

弱侵蚀(酸液化学强侵蚀、电化学强侵蚀) |

电镀液的选择

镀镍溶液可分为:氧化氨型、瓦特型、氨磺酸型和氯化物型。

瓦特型镀液由于组成简单、镀液稳定、易于操作和维护、耐侵蚀性好等优点。在此溶液的基础上加入一些添加剂可以可到光亮或半光亮的镀层。是目前应用最为广泛的一种镀镍液。

氨磺酸型可采用很高的电流密度,具有较高的镀速,沉积速度快,镀层内应力低,镀液的分散能力好且镀液成分简单、稳定易于管理。

电镀金刚石线锯的上砂方法

上砂是指预镀步骤之后的一个电镀工序,其目的是通过金属的电沉积,将紧靠基体表面的一层磨料颗粒初步固结在低镀层上。上砂的方法有悬浮法、埋砂法和镶嵌法。

悬浮法微粉复合电沉积

悬浮法是将一定量的微粉磨粒投入到镀液中,利用搅拌、摇动或渡槽传动等手段,使磨粒成分散状态悬浮在镀液中,在电镀的同时,微粉磨粒随着金属离子的还原而同时沉积出来,从而形成复合镀层。

微粒与金属共沉积的过程一般分为以下三个阶段:

1.镀液中的悬浮微粒向阴极表面附近移动;2.微粒依靠与电极间的作用力粘附于阴极表面并停留一段时间,保证微粒的一部分被埋入镀层;3.微粒被阴极上沉积的金属埋入镀层。

埋砂法复合电沉积

埋砂法获得的复合镀层在锯丝圆周的各个表面上都有金刚石微粒沉积,表面积百分数达约40—50%,金刚石微粒在锯丝表面的综合分布状况明显优于悬浮法得到的复合镀层。

电镀金刚石锯丝表面磨粒裸露高度

电镀金刚石锯丝表面磨粒裸露高度也成为金刚石磨粒埋入率,及金刚石颗粒埋入镀层的深度与其直径之比,它是电镀金刚石线锯的一个重要控制目标。它对电镀金刚石线锯的切削力、切削速率、线锯寿命等具有较大印象。

电镀金刚石锯丝表面磨粒裸露高度通常控制在70%到90%,金刚石颗粒直径达,取上限,直径较小,宜取下限。金刚石磨粒裸露高度主要取决于磨粒的粒径、电镀时间和电流效率等因素,此外金刚石磨粒在镀层中的固结位置和方向也有影响。

表2 上砂时间、加厚时间与金刚石粒度的关系

|

金刚石粒径(μm) |

预镀时间(S) |

上砂时间(S) |

加厚时间(S) |

|

10—20 |

133 |

50 |

299 |

|

20—30 |

133 |

83 |

500 |

|

22—36 |

133 |

96 |

578 |

|

36—54 |

133 |

150 |

900 |

金刚石锯丝的连续电镀装置

连续金刚石锯丝试验结果

复合镀层中的金刚石磨粒含量达到了50%左右,磨粒覆盖率基本上都达到了磨粒粒径的60%以上。

电镀金刚石线锯性能评价

对金刚石线锯的性能检查要考虑以下两个方面:一是对电镀金刚石线锯表面镀层的检查,包括镀层外观质量检查、线锯几何尺寸检查、金刚石磨粒的固结强度检查。二是对电镀金刚石线锯的机械力学综合性能的检测,包括抗拉强度特性和延伸率、断裂扭曲特性、弯曲性能等。

金刚石线锯的高速电镀工艺

日本的千叶康雅等人研制出采用毡刷的超高速电镀工艺,开发出金刚石线切工具高速电镀生产法。这种方法采用使用氨基磺镍镀液,边让毡刷旋转边对芯线施镀,可得到附着性优异的镀层,其生产速度可达到33μm/min,比普通电镀法快30倍,大大降低了生产成本,既提高了线锯的生产速度,又提高了线锯的加工效率和使用寿命。

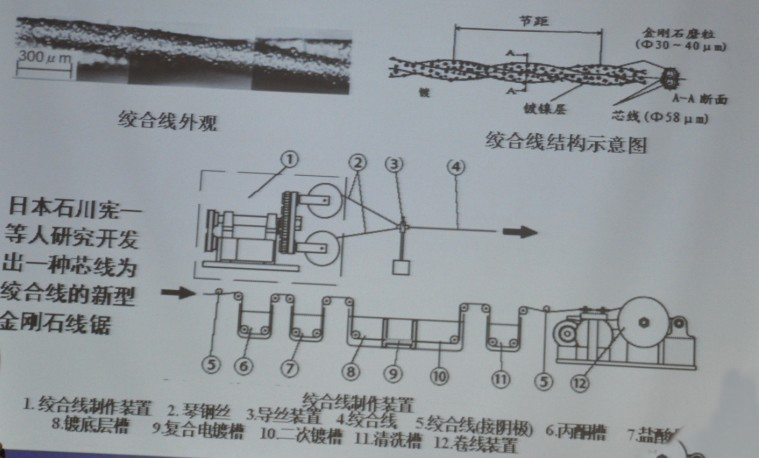

绞合金刚石线锯

日本人石川宪一等人研究开发出芯线为绞合的新型金刚石线锯,如下图

金刚石线锯的复合电喷镀法

沈阳晶通金刚石复合材料有限公司江小平等人申请的一项复合电喷镀法制备金刚石线锯的专利,对直径在0.1—1mm之间的不锈钢线进行金刚石颗粒的电喷镀,制作速度有多提高。这种方法的缺点是电镀工序中工具生产时间太长,工具制作成本也较高。

金刚石线锯的研究进展

进入20实际90年代,尤其是近几年,固结金刚石线锯的需求剧增,金刚石线锯切割技术也得到了快速发展,对其制备和应用的研究也逐渐深入,主要集中在以下几个方面:1.金刚石线锯切割机理;2.金刚石线锯的性能和时效机理;3.线锯高速切割技术;4.超声波振动辅助金刚石线锯切割;5.切割力测量和恒力测试。新趋势是对新结构金刚石线锯和金刚石磨粒固结技术的研究。

电镀金刚石线锯市场态势

- 电镀金刚石线锯由于投入少,产出快,风险低,比较适合资金紧张的中小企业和个体厂商开发,而且电化学设备还可以一机多用兼而生产其他产品。

- 近期兴起的钎焊法生产金刚石线锯,由于寿命长,效率高,也颇具前途。但投入要比电化学法要大,技术门槛要求高一点。技术力量薄弱或资金匮乏的公司应慎重考虑。

- 此外,等离子喷涂法、CVD气相沉积法、激光涂覆法、微波法等等,都可以提供品质更高的人造金刚石线锯制品。但其投入需求和技术难度也较大。现在只有少数科研院校有所涉猎,工业化生产恐还要假以时日。

电镀金刚石线锯技术现状和研究方向

电镀金刚石线锯生产技术在国外已经非常成熟,并且申请了多项生产专利。国内对电镀金刚石线锯生产技术的研究还处于起步阶段,使用的电镀金刚石线锯主要依赖进口。

电镀金刚石线锯受到极大关注,目前研究方向:

1.研究电镀金刚石线锯用的基体,主要是钢丝基体,对其他基体的研究比较少,基体材料比较单一,因此进一步拓展电镀金刚石线锯用的基体成为研究方向之一。

2.由于目前常用的电锯金刚石线锯的使用寿命不尽如人意,进一步增强结合剂对金刚石的把持力,开发更加持久、耐用的金刚石线锯成为研究方向之一。

3.目前常用的制备电镀金刚石线锯的电镀技术需要时间较长,进一步加强电镀技术的研究,缩短制备周期和降低制造成本也成为研究方向之一。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号